有装球缺口深沟球轴承自动装球机的研制

杨湘达, 王连吉,李兴林,温春盛,王续跃

(1.大连理工大学 机械工程学院,辽宁 大连 116023;2.杭州轴承试验研究中心有限公司,杭州 310022;3.瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

轴承工业发达国家将自动装配线作为保证产品质量、提高生产效率、改善操作条件的突破口而大力开发和应用[1-2]。国外少数发达国家已经实现了从轴承零件生产加工到轴承装配以及最后的成品轴承的检测包装的自动化[3]。我国在轴承自动装配方面起步较晚,装球多采用手工装配,不仅劳动强度大、生产效率低,而且严重影响了轴承自动装配生产线的推广和应用[4-5]。

深沟球轴承结构简单,主要用于承受径向载荷,也可承受一定的轴向载荷[6]。有装球缺口的深沟球轴承比标准型深沟球轴承径向承载能力大,因此需求量增加很快[7]。随着此类轴承的批量化,轴承装配过程中的手工装球就显现出了生产效率低的弱点。因此,研制了一种适用于有装球缺口的深沟球轴承自动装球机,下文以6309轴承(内、外圈均带有装球缺口,钢球直径为17.463 mm)为例,介绍装球机的机械结构和电气控制系统。

1 结构设计

1.1 整体结构

自动装球机主要有上料装置、内外圈定位装置、自动检测装置、自动装配装置等组成,整体结构如图1所示。

1—上料装置;2—外圈定位装置;3—内圈定位装置;4—拨球装置;5—装球装置;6—检测装置;7—送球装置;8—出料装置;9—排料装置

1.2 工作过程

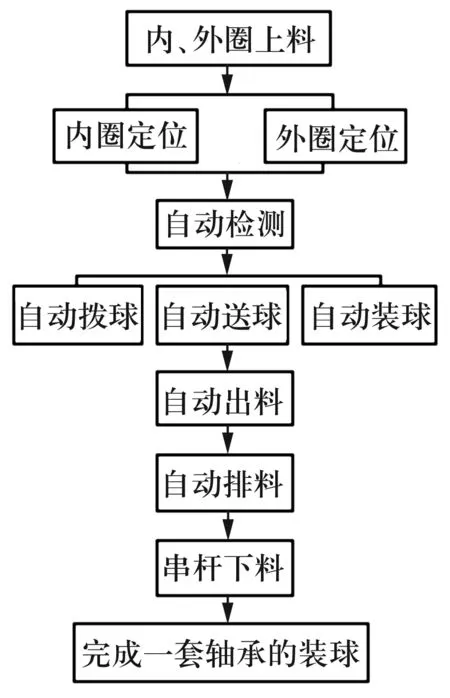

自动装球机工作原理如图2所示,其工作过程如下。

图2 轴承自动装球机工作原理图

(1)内、外圈上料。手工填装钢球后,由传送带将已预装球的轴承送至上料装置,上料气缸带动推动块将其送至内、外圈定位装置处。轴承预装球时球不能在同一侧,至少要有一个球与其他球对称,使内圈与外圈保持同心。

(2)自动定位和检测。外圈通过外圈定位装置中的定位气缸和夹紧气缸实现定位;内圈通过内圈定位装置中的定位气缸实现定位;由自动检测装置中的光纤传感器检测内、外圈装球口,使内圈装球口与外圈装球口对正,便于轴承装球。

(3)自动装配包括自动拨球、送球和装球。内、外圈定位后,由自动拨球装置的拨球气缸带动拨球板进行自动拨球,以便留出空位进行下一步装球操作;拨出空位后,由自动送球装置的送球气缸带动送球机构送球,使钢球滚至已对正好的装球口处;自动装球装置的冲压杆在主压头气缸的带动下进行自动装球,6309深沟球轴承共需要装入11个钢球,手工装入7个,剩余4个由自动装球设备重复拨球、装球4次,完成一套轴承的装球。

(4)自动出料。轴承装好球后,由自动出料装置将轴承推至出料板,依靠自身重力经出料板的下底板出料。

(5)自动排料。轴承经下料板进入自动排料装置的排料座,由排料气缸带动推板将轴承逐一推至排料座上的重块处。

(6)串杆下料。当排料道排满18套轴承时,手工串杆将轴承取出。

1.3 自动定位装置

内、外圈自动定位装置如图3所示。其工作原理为:待装球轴承被送入工作台后,外圈基准定位装置伸出,外圈定位连杆通过与其连接的气缸活塞杆的伸出而定位轴承外圈,下部的齿轮转动即可带动轴承外圈一起旋转;内圈定位转头向下运动,通过内圈定位转头的轴肩来定位内圈,定位转头旋转可带动内圈转动;置于内、外圈定位装置上的光纤传感器分别向内、外圈发射光信号,同时采集返回信号,当检测到内、外圈装球口均处于指定位置时,内、外圈定位装置停止转动,等待进行下一步工序。

1—连杆;2—待装球轴承;3—定位转头;4—外圈基准定位装置

1.4 自动拨球、装球装置

自动拨球、装球装置如图4所示。其工作原理为:PLC控制自动拨球装置,拨球气缸下行,与之连接的拨球滑块向下运动,带动拨球板向下进行一次拨球,留出空位,等待下一次装球;PLC控制自动装球装置,主压头气缸下行,与之连接的冲压块向下移动,带动冲压杆向下进行一次装球;重复拨球、装球4次,完成一套轴承的装球。若出现装球故障或料筒内无钢球时,系统自动故障停机,杜绝漏装或不合格品流入下一工序。

1—主压头气缸;2—拨球气缸;3—冲压块;4—拨球滑块;5—冲压杆;6—拨球板

2 电气控制系统

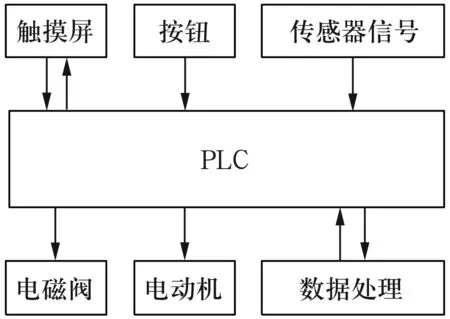

系统基于PLC控制,完成轴承自动上料、定位、检测、装球、下料的操作,实现了轴承装配的自动化,提高了检测精度和生产效率[8-9]。

控制系统硬件由CP1H-M40DR-A可编程控制器、KEYENCE光纤传感器、伺服电动机、多规格和型号的气缸、接近开关、磁性开关、传送带电动机和电磁阀等组成。

控制系统根据该设备所需的数字量输入(DI) 点和数字量输出(DO) 点,在满足控制逻辑点数的前提下,根据PLC的性能和特点,选择OMRON可编程控制器作为系统控制单元[10]。PLC控制系统逻辑框图如图5所示。PLC接线图如图6所示。

图5 控制系统逻辑框图

图6 PLC接线图

图7为气动原理图,整机气路图中电磁阀4V21001~4V21011在节点Ⅰ处采用并联方式连接,每个电磁阀对应一个气缸。

图7 气动原理图

3 结束语

研制的有装球缺口深沟球轴承自动装球机已投入实际生产使用,运行良好。装球成功率可达98%,装球平均速度为11s /个,降低了人工劳动强度,提高了生产效率和自动化程度。PLC和伺服闭环控制系统保证了装配精度,同时也满足了工作平稳和安全可靠的要求。设备调整方便,通用性较强,通过调换转盘和定位转头可实现其他型号深沟球轴承的自动装配。