新材料G8SiMnMoVRE在重载高冲击轧辊轴承上的应用

逄晓男,史立新,吕智勇

(1.山东钢铁有限公司 莱芜分公司H型钢厂,山东 莱芜 271126;2.北京天马轴承有限公司,北京 102300)

轧钢机辊系轴承的工作条件极为恶劣,承受重载荷、高冲击、高转速,各种有害污染、变形、热辐射及自身运转产生的摩擦热。 我公司“H”型钢轧机为1998年日本新日铁设计制造。历经15年的使用,关联部件都存在着不同形式的老化。原机所用轴承为日本进口配套,由于进口成本高、周期长,后经国产化改造,使用效果较好,但与原进口轴承比较性价比方面有待提高。

初步选择精轧机组主轴承(76FC54360-2CS145)作为研究对象,同时确定在不改变轧机相关部件的前提下,从提高轴承耐用度的角度进行攻关。考虑到以往经验,结合国外文献关于长寿命轴承钢的研究与应用,拟用新研发的材料G8SiMnMoVRE来提高轴承的寿命可靠性,同时也有利于成本的降低。

1 钢材的选择

目前我国常用轴承钢有两大类。一类是高碳铬轴承钢,即GCr15SiMn,GCr18Mo,GCr15SiMo,GCr15,GCr4等,经淬、回火后具有高硬度、高强度及好的耐磨性,缺点是冲击韧度低,在冲击载荷较大的场合,如重载轧机上应用时轴承容易脆裂,寿命不稳定。另一类是渗碳轴承钢,常用的有G20CrNiMo,G20CrNi2Mo和G20Cr2Ni4等,二次淬、回火后不但具有高的强度、硬度、耐磨性和接触疲劳性能,且冲击韧度高,很适宜在冲击载荷很大的冶金、矿山机械上应用,但其最大的缺点是材料价格昂贵,轴承热处理工艺复杂,成本高。

76FC54360-2CS145轴承原采用渗碳钢制造,本次选择的G8SiMnMoVRE为新研发钢种,材料为轴承制造厂商自行冶炼和轧制,检验标准为GB/T 18254—2002。

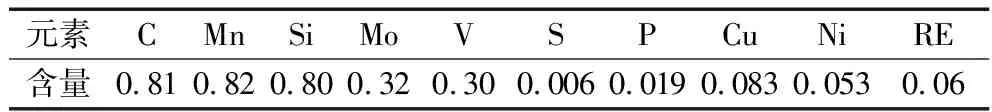

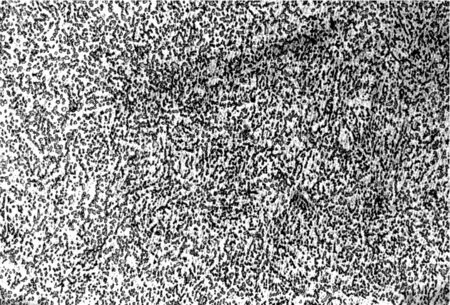

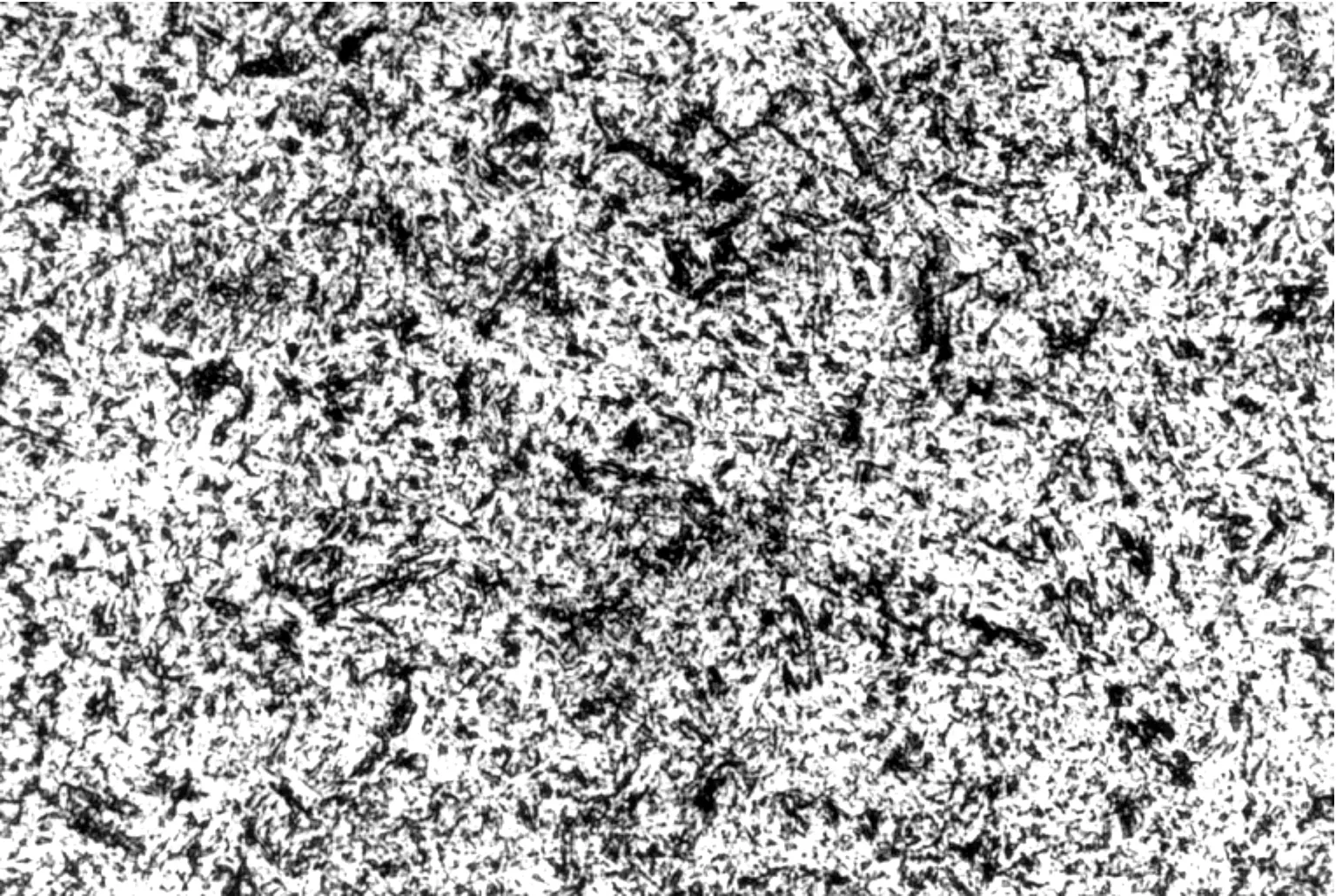

钢材的化学成分见表1。退火组织为细粒状珠光体,如图1所示。

表1 化学成分(质量分数) %

图1 试验钢材的退火组织(500×)

2 淬(回)火热处理工艺试验

2.1 马氏体淬火工艺试验

2.1.1 淬火温度对钢材硬度和组织的影响

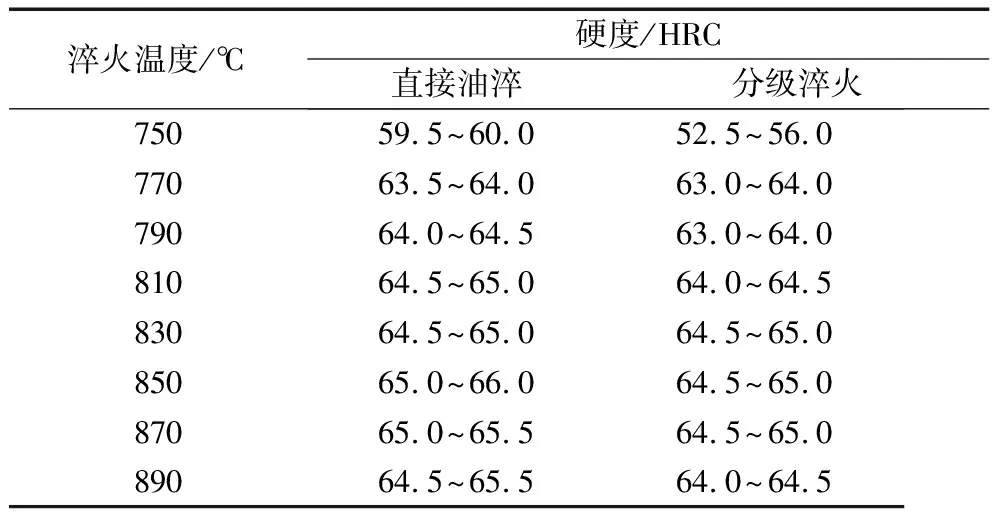

试样尺寸:30 mm×40 mm×15mm,淬火处理后试样的硬度见表2。(1)马氏体淬油工艺:将试样加热到不同淬火温度后,淬入快速淬火油中,冷透,清洗,检验硬度;加热保温时间40 min;180 ℃回火3 h。(2)马氏体分级淬火工艺:将试样加热到不同淬火温度保温后(40 min),淬入170 ℃硝盐中冷却10 min,空冷,清洗,检验硬度;180 ℃回火3 h。

表2 不同淬火温度得到的试样硬度

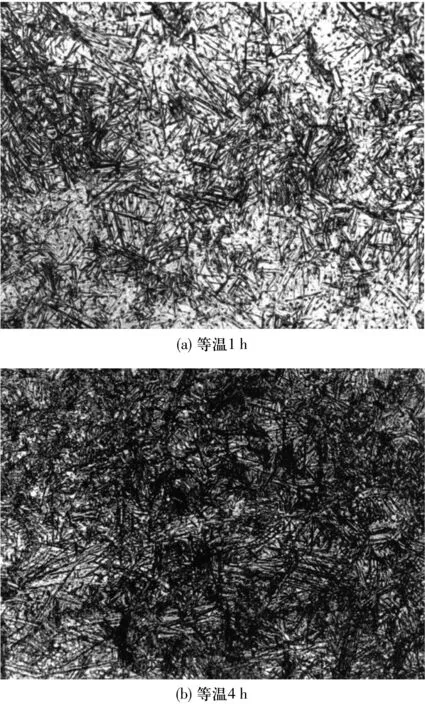

G8SiMnMoVRE钢经马氏体淬火后的金相组织,与高碳铬轴承钢不同,是条状马氏体组织。图2所示为830 ℃加热,170 ℃硝盐淬火后的金相组织,组织中也有少量细针状和隐晶马氏体。

G8SiMnMoVRE淬火时,形成板条状马氏体,其亚组织结构为高密度位错网络。板条体自奥氏体晶界向晶内平行排列成群,一个晶粒内包含几个板条群。形成过程不产生显微裂纹,所以具有较高的韧度及较低的脆性转变温度。

图2 830 ℃加热,170 ℃硝盐淬火板条马氏体组织(500×)

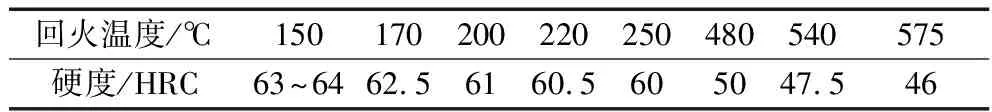

2.1.2 回火温度对马氏体淬、回火后硬度的影响

将830 ℃淬油的试样经不同温度回火3 h后其硬度变化列于表3。淬火后的硬度为65~66 HRC。

表3 不同温度回火的硬度

G8SiMnMoVRE钢回火马氏体金相组织与高碳铬轴承钢不同,是板条状的回火马氏体组织,与渗碳钢的过渡层的金相组织类似,图3为此种钢的回火马氏体组织。

图3 820 ℃加热,170 ℃硝盐分级淬火,170 ℃回火的金相组织(500×)

2.2 下贝氏体淬火工艺试验

G8SiMnMoVRE不同加热温度下贝氏体等温淬火后的硬度见表4。从表中可以看出,870 ℃和850 ℃均可进行贝氏体淬火,而850 ℃贝氏体淬火后,硬度还略偏高。(1)贝氏体等温淬火:将试样分别加热到870 ℃和850 ℃,保温时间40 min,然后淬入230 ℃硝盐中等温4 h。(2)贝氏体分级等温淬火:将试样分别加热到870 ℃和850 ℃,保温后淬入230 ℃硝盐中等温1 h,出盐槽然后吹风,水冷,清洗,再放入空气炉中230 ℃继续等温3 h。

表4 贝氏体淬火后的硬度

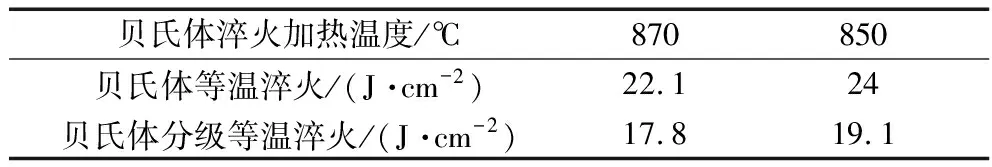

G8SiMnMoVRE下贝氏体淬火金相组织形态与高碳铬轴承钢相似。经硝酸酒精侵蚀后为黑色针状组织,也有一部分马氏体。这种黑色针状贝氏体只能在230 ℃硝盐中等温较短的时间(约0.5~1.5 h)才能清晰可见。若等温时间太长,由于贝氏体本身的分解,与回火马氏体混在一起,有时难以区分。因为回火马氏体在组织形态和结构上与下贝氏体没有本质的区别。图4为850 ℃加热后,在230 ℃硝盐中等温1 h和4 h后的下贝氏体(完全转变≥3 h)金相组织。

图4 850 ℃加热,在230 ℃硝盐中等温淬火的下贝氏体组织(500×)

3 淬透性试验

顶端淬火试验是评价钢材淬透性能常用方法之一。采用通用顶端淬火试验机对GCr15,GCr18Mo和G8SiMnMoVRE钢在相同条件下进行端淬试验。

将Φ150 mm×50 mm的试样从中间剖开,检测淬硬层的深度。经贝氏体等温淬火的试样,表面硬度为59 HRC,心部硬度为58 HRC,整个试块已全部淬透。而经马氏体分级淬火的试样, 58 HRC以上的淬硬层深度为10 mm,心部硬度为55 HRC。

4 冲击韧度试验

渗碳钢最大的优点就是冲击韧度好。G8SiMnMoVRE钢能否取代渗碳钢,冲击韧度是最关键的指标,因此,重点对此钢种的冲击韧度进行了多方面的试验研究。

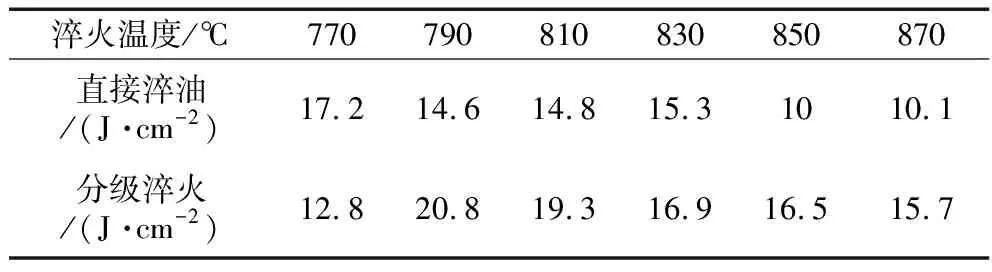

试验用的试样有两种,分别为标准的U形缺口冲击试样和无缺口试样(10 mm×10 mm×55 mm)。表5、表6分别为马氏体淬火和贝氏体淬火后的冲击韧度。由表5看出,790~830 ℃之间冲击韧度较好,所以此钢种马氏体淬火最佳温度范围应是790~830 ℃。

表5 马氏体淬火后的冲击韧度(U型缺口)

表6 不同贝氏体淬火加热温度的冲击韧度(U型缺口)

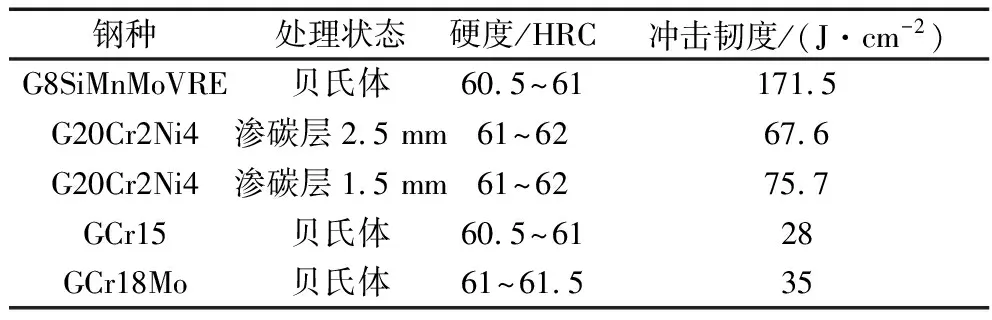

研制G8SiMnMoVRE钢的主要目的,是想用此钢种取代或部分取代渗碳钢来制作76FC54360-2CS145轴承。渗碳钢由于心部硬度低,所以冲击韧度很好。因而,将此钢种的冲击韧度与渗碳钢等几种钢的冲击韧度进行对比,结果见表7。

表7 几种钢材冲击韧度(无缺口)

从以上冲击韧度的比较可以看出,就冲击韧度而言,用G8SiMnMoVRE取代渗碳钢制作承受冲击载荷较大的冶金轴承是非常理想的钢材。

5 抗拉强度比较

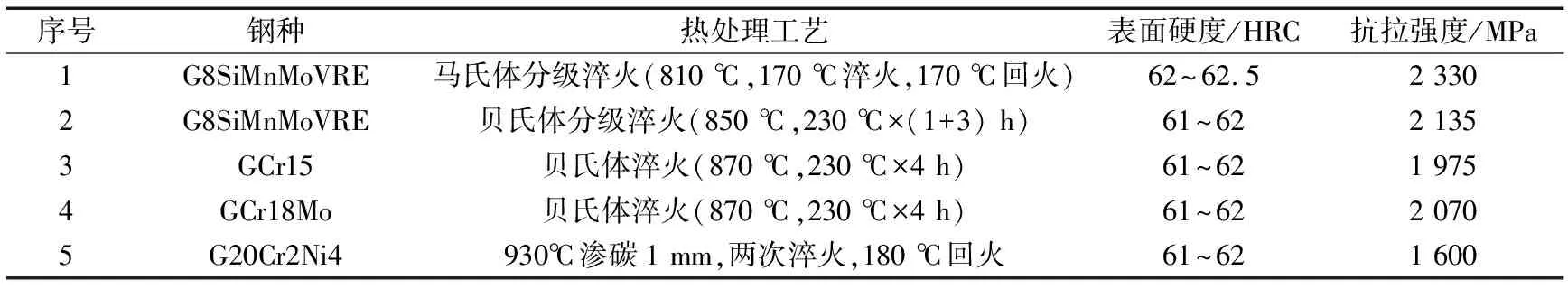

为了对比几种钢材的抗拉强度,高碳铬轴承钢(GCr15,GCr18Mo)和G8SiMnMoVRE均采用最佳热处理工艺获得的数值。渗碳钢G20Cr2Ni4采用正常渗碳淬火,高温回火,二次淬火及180 ℃回火工艺处理试样,渗碳深度为1 mm。拉伸试样为Φ10 mm。试验结果见表8。

表8 几种钢材的抗拉强度

从表8看出,G8SiMnMoVRE的抗拉强度均高于高碳铬轴承钢和渗碳钢。

6 实用效果

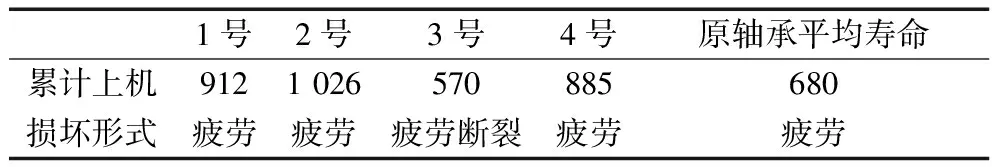

根据以上试验结果,按原轴承设计结构,在不改变任何设计参数的情况下,只对材料进行变更,将原用材料G20Cr2Ni4用新材料G8SiMnMoVRE替代进行了轴承在机试验。共投入4套轴承在线跟踪,按实际在线轧制时间与原用轴承作对比,结果见表9。

表9 试验轴承与原轴承使用寿命对比 h

从实际使用结果上看,除3号轴承低于原轴承使用寿命外,其余轴承使用寿命都超过原轴承,其寿命可提高30%~50%。3号轴承失效后,经分析存在热加工缺陷。

试验证明新材料无论是在各项理化指标、综合力学性能及寿命可靠性上都优于原用材料,且降低了制造成本(材料成本、加工成本能降低15%~20%),延长了使用寿命。由此可见,用新材料G8SiMnMoVRE替代渗碳钢材料是可行的。

7 结论

(1)G8SiMnMoVRE的冲击韧度比渗碳钢G20Cr2Ni4高,比高碳铬轴承钢高3倍多。

(2)G8SiMnMoVRE的强度略高于渗碳钢和高碳铬轴承钢。

(3)G8SiMnMoVRE的淬透性好,有效淬透厚度大于70 mm。

(4)G8SiMnMoVRE的热处理工艺可与高碳铬轴承钢基本相同。只是马氏体淬火温度低一些,淬火加热温度范围为780~830 ℃。贝氏体淬火温度也低一些,应为850 ℃。

(5)G8SiMnMoVRE取代渗碳钢制作承受冲击载荷较大的冶金类轴承是比较理想的钢材。