水润滑橡胶轴承设计参数的探讨与设计实例

刘建华,杜鑫,赵万勇

(1.新乡学院 机电工程学院,河南 新乡 453003;2.兰州理工大学 流体能源与动力工程学院,兰州 730050)

随着人们对资源和环保问题的日益关注,对机械零件的节能节材和环保要求已成为机械设计必须考虑的因素之一。作为对转子部件起支承作用的水润滑橡胶轴承,以其无污染、低成本、耐磨损、耐腐蚀、结构尺寸小、摩擦因数小,对轴的振动和偏斜不敏感,不需要复杂的润滑和密封系统,对泥沙的不敏感和良好的缓冲吸振性能等优点已成为目前研究的热点之一。目前常用水润滑橡胶轴承总体特性为:承载能力0.25~3.5 MPa,工作转速15~4 500 r/min,摩擦因数0.01~0.18,使用寿命大于9 000 h[1]。由于缺乏系统的研究,工程设计中基本上是按照经验选取水润滑橡胶轴承的结构和运转参数。文中将根据水润滑橡胶轴承在MPV-200 型摩擦磨损试验机上的试验结果和在泵中的实际应用,探讨水润滑橡胶轴承参数的选取。

1 基本结构

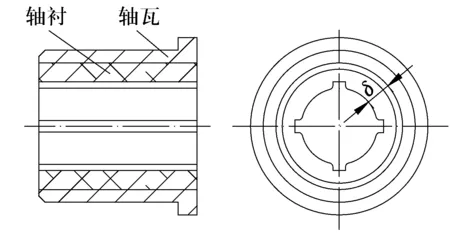

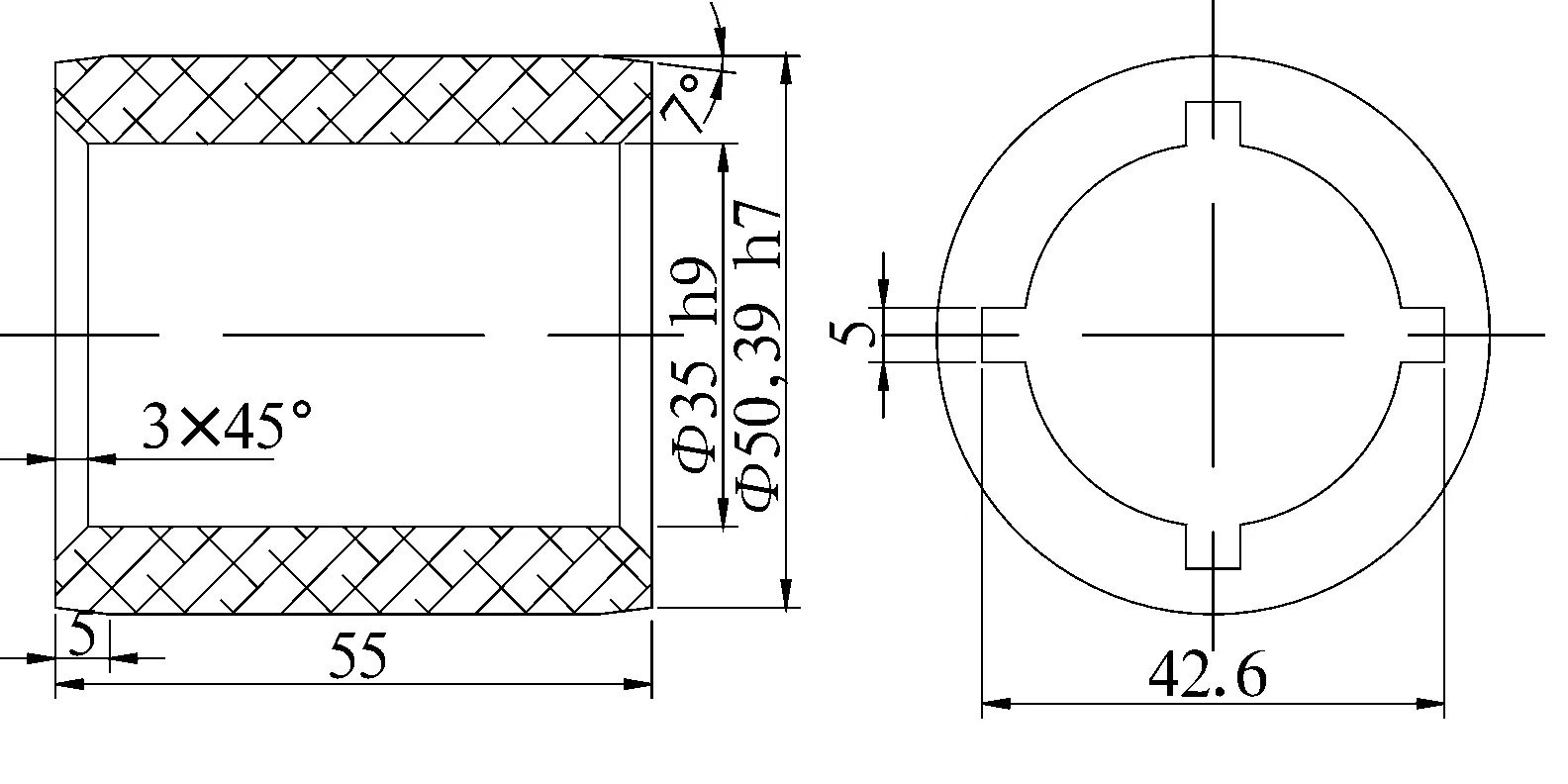

水润滑橡胶轴承有整体式、组装式。其基本结构分为轴瓦和轴衬两部分,轴瓦为金属或工程塑料等,轴衬一般采用合成橡胶或橡胶改性材料,橡胶轴衬上具有一定数目的水道槽。轴径不超过55 mm的泵用整体式水润滑橡胶轴承通常没有轴瓦部分。图1所示为DL型立式多级清水泵上使用的纵向四沟槽的水润滑橡胶轴承结构。为防止腐蚀,与轴承配合的轴颈处镀一厚度为0.08~0.1 mm的铬层并磨光,轴颈处的表面粗糙度Ra一般为0.8~3.2 μm。

图1 水润滑橡胶轴承的结构示意图

2 设计参数的探讨

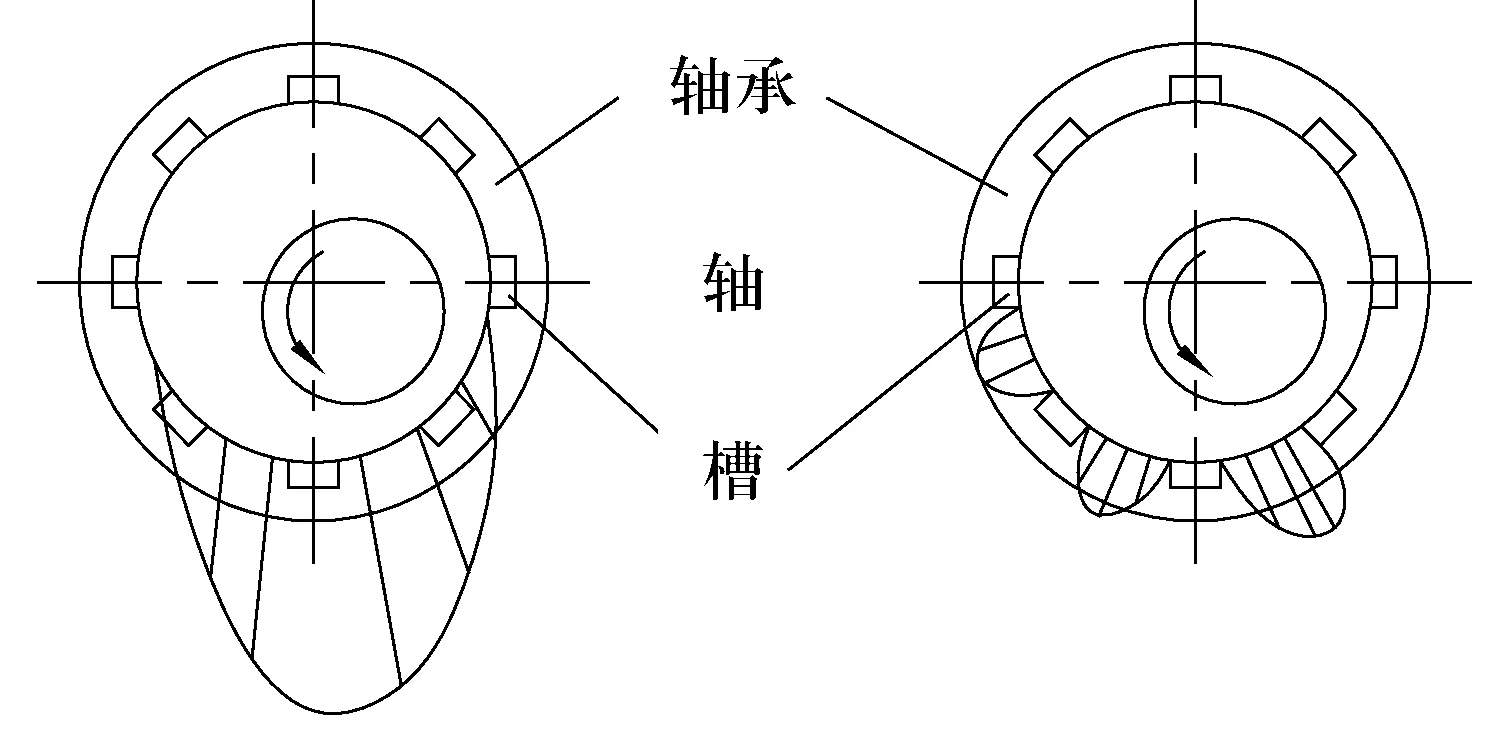

2.1 水道槽结构

水道槽主要起冷却、润滑以及排出介质中颗粒的作用。水润滑橡胶轴承工作过程中产生的热量应完全由水道槽中的冷却水带走,但开了水道槽后轴承上应力分布也发生了变化。如图2所示,由于水道槽中产生了较大的涡流,水润滑橡胶轴承的摩擦因数会增大;水道槽开得越多,摩擦因数越大。

图2 全开槽与半开槽应力分布图

水道槽的截面形状有方形和圆弧形。方形水道槽润滑性能好,摩擦因数小;并且方形水道槽的轴承所能承受的平均载荷比具有相同数目圆弧形水道槽的轴承所能承受的平均载荷大。按其润滑槽道的形式,可分为螺旋形水道槽和轴向槽式水道槽。其中螺旋形水道槽由于润滑槽道长,阻力大且表面精加工相对困难,现在主要用于需要在较高的压力下供给冷却和润滑用水的场合,如扬程较高的多级泵;轴向槽式由于排污性能好、供水压力低,目前应用最为广泛。

水道槽的深度h1同橡胶层厚度h的关系为:h1=(0.4~0.5)h。对于水润滑橡胶轴承,必须保证在0.05~0.15 MPa压力下不断地供应冷却水,润滑水量应根据轴承的结构形式、参数等进行估算。

对水道槽沿轴向开通的开式结构轴承,水在水道槽内的流速按3~8 m/s计算,环形间隙中的水量按间隙流计算。对水道槽沿轴向不开通的闭式结构轴承,根据热平衡计算其最小水量。

2.2 橡胶层厚度

橡胶层的厚度是水润滑橡胶轴承的重要参数。橡胶层过厚,不能实现流体动压润滑;橡胶层过薄,轴承的弹性不足,也不能实现流体动压润滑,因此,橡胶层厚度有一个最佳值。它取决于轴径、轴的平衡度、轴的转动频率、悬浮于水中的固体颗粒尺寸以及制造工艺等。一般在污水中工作的轴承采用耐磨橡胶轴衬而且橡胶层厚度稍大些;在清水介质中工作的轴承的橡胶层建议最小厚度为6 mm。试验证明,当轴承内径d=25~75 mm时,橡胶层的最佳厚度为8 mm,通常可取为7~10 mm;当轴承内径d=100~250 mm时,橡胶层的最佳厚度为12 mm,通常可取为10~15 mm;当轴承内径d大于250 mm时,橡胶层的最佳厚度为17 mm,通常可取为15~20 mm。

2.3 轴承间隙

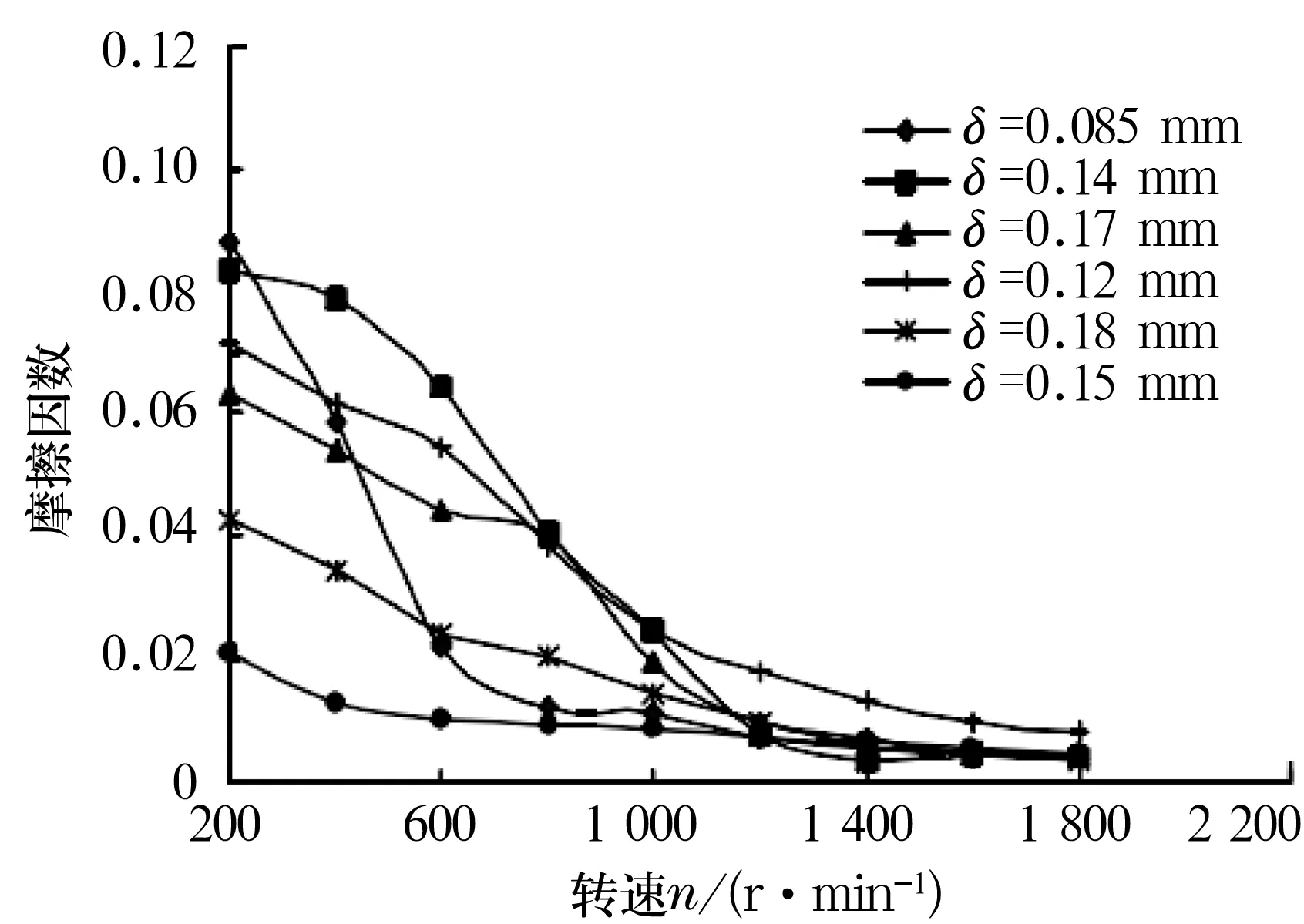

轴承间隙δ是重要的轴承运转参数之一,间隙大小不仅影响装配的难易程度,还会影响轴承的工作性能,如摩擦、磨损、润滑性能及承载能力等。

轴承间隙大小和轴径、橡胶层厚度、橡胶层硬度有关。橡胶层越厚、硬度越低、轴径越大,则轴承间隙相应越大;而橡胶层越薄、硬度越高、轴径越小,则轴承间隙相对取小一些,存在最佳间隙值。例如直径为35 mm的轴,表面粗糙度Ra=0.8 μm,轴承表面粗糙度Ra=1.6 μm,橡胶层硬度为75 HA,橡胶层厚度6 mm的试验表明,最佳轴承间隙值为0.15 mm,此时的摩擦因数最小。

MPV-200 型摩擦磨损试验机对纵向6沟槽水润滑橡胶轴承(Φ35 mm×Φ45 mm×70 mm)在载荷为3 000 N的条件下摩擦因数的测试结果(图3)表明,摩擦因数受轴承间隙的影响较大,在一定的间隙范围内,摩擦因数随着间隙增大而减小。但间隙超过一定尺寸后,摩擦因数反而增大,因为在间隙过大时轴承与轴之间不容易形成动压效应;而间隙过小时,由于橡胶的弹性变形和橡胶材料的吸水性,很容易形成干摩擦。另外,间隙大小对水润滑橡胶轴承承载能力也有一定的影响。在其他条件不变的情况下,承载能力随轴承间隙的增大而减小。

图3 不同间隙下转速与摩擦因数的关系

综上所述,轴承间隙δ选取时主要考虑摩擦和磨损状况以及轴承的承载能力,即轴承间隙内必须有一定厚度的润滑水膜,一般应保证润滑水膜的厚度不小于10 μm。对于轴径70 mm以下的轴承,最佳间隙值为0.15 mm。

内存推移理论及其实验·····················李凯凯 金 翊 欧阳山 周时强 (2,151)

2.4 轴承长径比

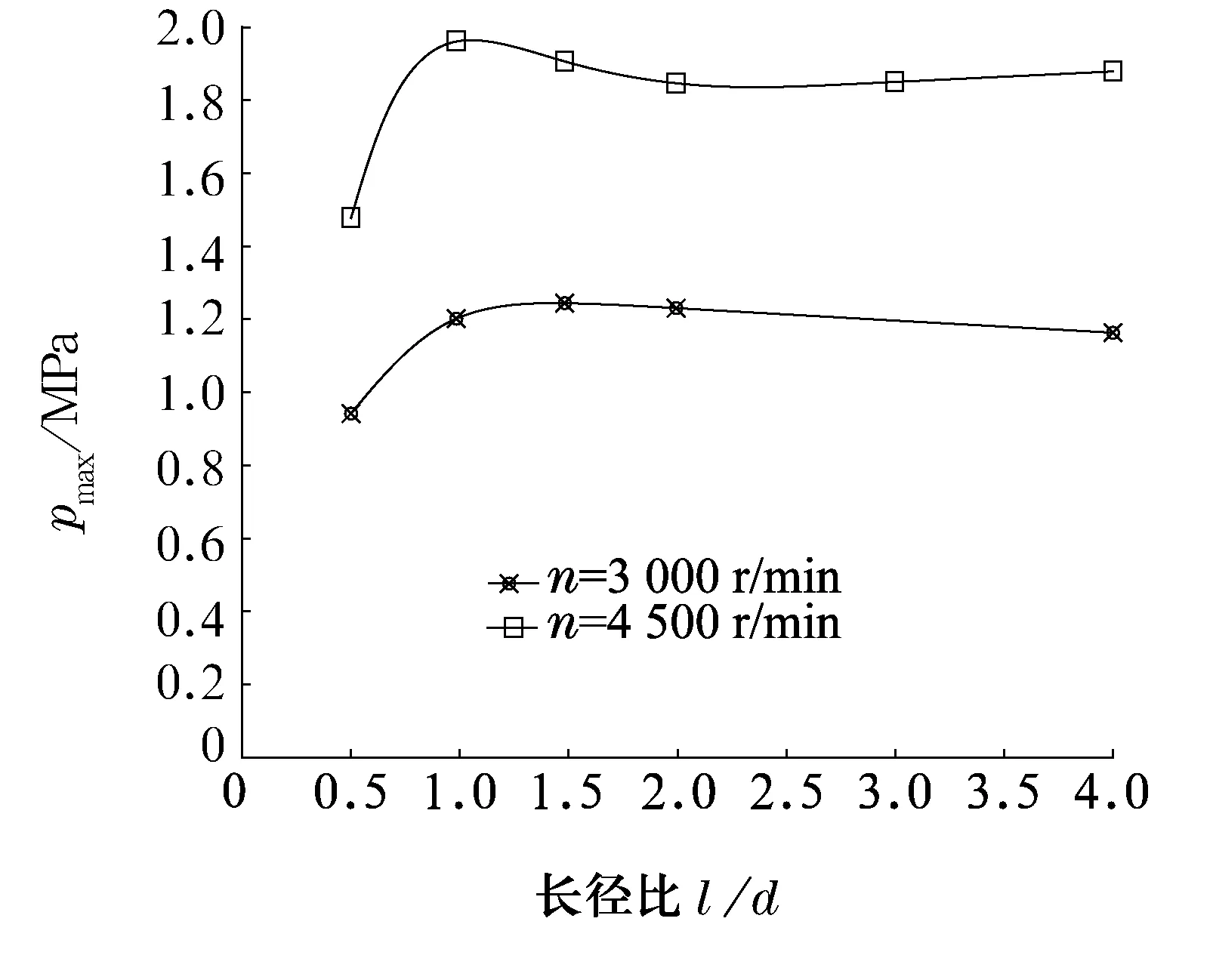

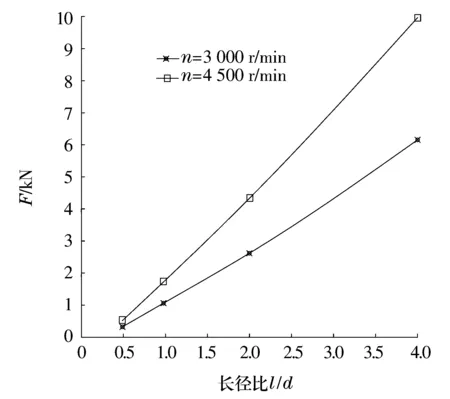

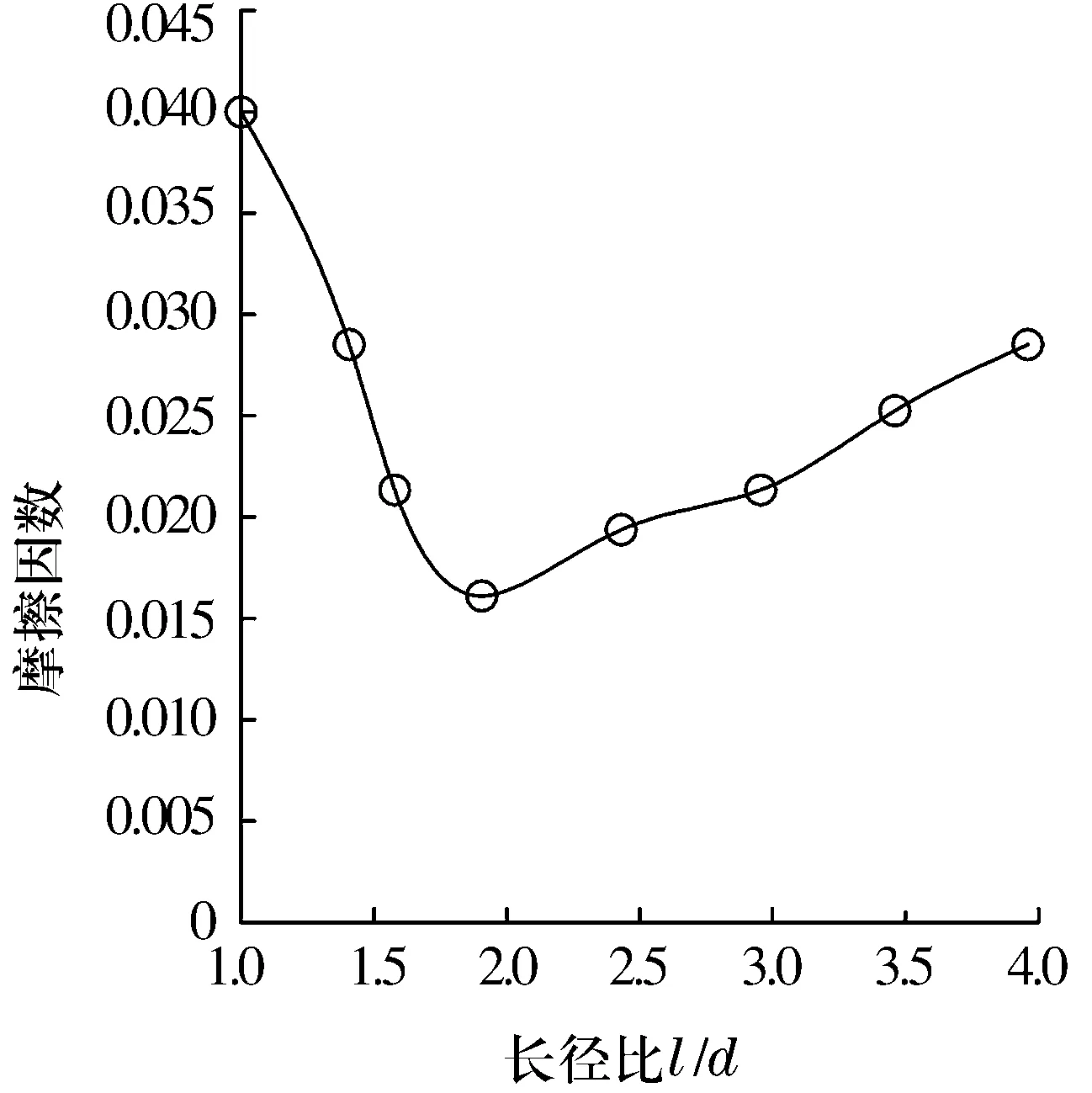

轴承长径比即轴承长度l与其内径d的比值,其大小影响轴承的承载能力、摩擦因数和安装条件等。长径比与轴承的最大压强、承载能力以及摩擦因数的关系分别如图4~图6所示。由图可知,承载力始终随着长径比的增加而线性增加;最大压强随长径比增大而增大,直到长径比大于1后,其不再随长径比的增大而增大;摩擦因数随长径比的增大,先减小后增大,长径比在2附近时,摩擦因数最小。轴承在两端的承载能力较低,而在中部较高,增大长径比有利于提高其承载能力,但增加轴承长度不仅带来安装上的困难,还可能使轴承散热差,工作状况恶化。

图4 最大压强与长径比的关系曲线

图5 承载力与长径比的关系曲线

图6 摩擦因数变化曲线

因此,水润滑橡胶轴承在选择长径比时,要综合考虑各个因素。在立式泵中,由于径向力做周期性变化,一般长径比在0.8~1.5内取值[2];对于卧式泵中,一般长径比取1.2~2.5[3]。

2.5 许用压强

许用压强[p]是设计该水润滑橡胶轴承的一个重要指标。由于橡胶是高弹性体,压强太大会引起工作面变形过大而使承载能力下降,使用时应限制轴承的最大压强pmax,应使pmax≤[p][4]。对高速运转的轴,为限制轴承的温升,同时要限制轴承压强p和相对滑动速度v的乘积值即pv值,使pv≤[pv]。轴承许用压强的变化范围较大,且同轴的转速有关,如当轴的转速很低时(18~20 r/min),许用压强只有1.5~2.0 MPa,而当轴的转速大于4 500 r/min时,许用压强可达3.5 MPa。一般允许的设计压强不超过0.4 MPa,建议采用0.1~0.15 MPa。在水润滑橡胶轴承结构设计时,可通过查看设计压强的合理性,来检验其结构尺寸是否合理[5]。

3 设计实例

3.1 工况及工作要求

以某水泵厂40DL型立式多级泵上水润滑轴承为设计实例。该泵的性能参数为:流量Q=6.2 m3/s,扬程H=24 m,转速为1 450 r/min,配套功率P=1.5 kW,汽蚀余量NPSHR=3.2 m。

对于DL型立式多级泵,轴承的供水压力取决于泵的进口压力,且进口压力在临界汽蚀状态时轴承的供水压力最低,所以轴承设计时按最不利的工况条件进行计算,即:泵进口压力为0.1 MPa、泵在接近临界汽蚀状态运行,此时轴承供水压力为0.068 MPa,轴承工作温度不超过65 ℃,需连续循环水润滑冷却,保证轴运转灵活。

3.2 材料选取和结构确定

轴承材料应有足够的抗冲击、抗压和抗疲劳性能,高的耐磨性能和低的摩擦因数,较小的永久变形和一定的硬度,良好的工艺性和与润滑分子良好的亲和力,较好的经济性。因此,选取丁晴橡胶-Ⅱ作为水润滑轴承材料。

由于轴承需由连续循环水润滑冷却,所以轴承内壁上需有沿圆周上均匀分布的水道槽,考虑加工性采用方形截面轴向槽式水道槽,结构如图1所示。

3.3 参数的确定

轴承内径d根据泵轴轴颈处直径确定,取d=35 mm,选取长径比l/d=1.5,则l=55 mm;由于输送介质为清水,所以按冷却作用来确定水道槽截面尺寸。

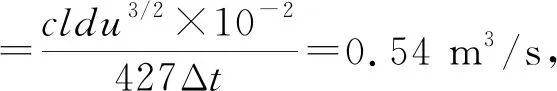

需要冷却水量为

式中:q为冷却水量;u为轴颈的圆周速度;c为与u有关的系数;Δt为冷却水允许的最大温升。

选取轴颈和轴承内径间隙为0.15 mm,水道槽数量为4个。水道槽内水以冷却为主,所以水流速取为6.6 m/s。

轴承内过水面积为

s=q/v=9×10-5m2,

水道槽截面面积

综合考虑结构尺寸,取橡胶的厚度h=7.5 mm,计算选取h1=4 mm。由于水道槽的存在对承载区域面积有较大的影响,所以应尽量减小水道槽的宽度,经计算取水道槽槽宽b=5 mm。最终设计的40DL型泵用水润滑橡胶轴承结构如图7所示。

图7 40DL型泵用水润滑橡胶轴承结构

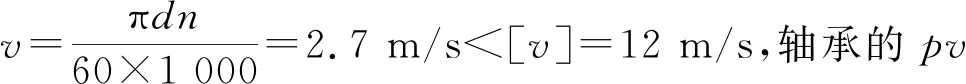

3.4 工作能力校核

轴承承受的径向载荷包括泵进口水流不对称和转子不平衡等引起的轴承侧压力。其中泵进口水流的不对称产生的径向力P1=125.9 N,其他力无法准确计算,所以轴承承受的径向载荷近似为P=1.2P1=151 N。

轴承压强

相对滑动速度

pv=0.22 MPa·m/s<[pv]=9.2 MPa·m/s,

所以轴承的工作能力满足要求。经40DL型泵运行证明效果良好,完全满足泵的运行要求。

4 结束语

(1)介绍了泵用水润滑橡胶轴承水道槽的结构设计、数量及其截面面积大小的确定方法。

(2)分析了橡胶层厚度对摩擦因数的影响,确定了最佳厚度。

(3)根据轴承间隙和长径比对轴承承载能力、摩擦因数等各方面的影响确定了轴径小于70 mm轴承的最佳间隙值为0.15 mm,其长径比应取0.8~2.5。

上述分析的结果,对水润滑橡胶轴承的工程设计具有一定的指导意义,同时,对轴承润滑和磨损机理的进一步研究提供帮助。