高精度传动链测量仪的研制

刘成芳 苏丽洁

(上海航天电子技术研究所,上海 201109)

0 引言

众所周知,雷达天线转台齿轮箱对精度的要求非常高。因此,每一台高精度齿轮箱在出厂之前都要进行严格的精度检测。传动链测量仪是常用的齿轮箱精度检测工具。随着机械加工工艺的进步和工业化生产要求的提高,传统的测量手段已经远远不能满足高精度齿轮箱检测的需求,主要体现在以下几个方面。①现有的传动链测量仪检测精度都不是很高,远远不能满足雷达天线转台齿轮箱的精度要求;而采用人工光学的检测方法虽然可达到较高的精度,但是测量效率低下。②由于雷达产品的特殊性,齿轮箱经常要现场校验,而传统的传动链测量仪体积巨大,移动运输都很麻烦,灵活性较差。③传统的传动链测量仪对齿轮箱的轴径有限制,不同轴径的齿轮箱需要不同类型的检测仪,通用性比较差[1-8]。

通过对现有传动链测量仪和检测方法的分析和研究,并结合实际工作需求,设计了精度高、操作简单、稳定度好和通用性强的传动链测量仪。

1 测量仪的功能

高精度传动链测量仪的功能主要体现在以下几个方面。

①实现齿轮箱输入/输出轴角度、传动误差、齿隙通道角度的采集及数字转换,同时具有零点校正功能以及角度的十进制和度分秒两种显示功能。

②实现数据的实时显示与存储。将采集到的齿轮箱的输入角度信号、输出角度信号和齿隙角度信号实时显示与存储,用户可随时查看、调用存储的数据。

③实现实时绘制动态传动误差曲线和齿隙误差曲线的功能,并可以根据不同的测量需求调整所需的坐标系。

2 硬件组成及工作原理

2.1 硬件组成

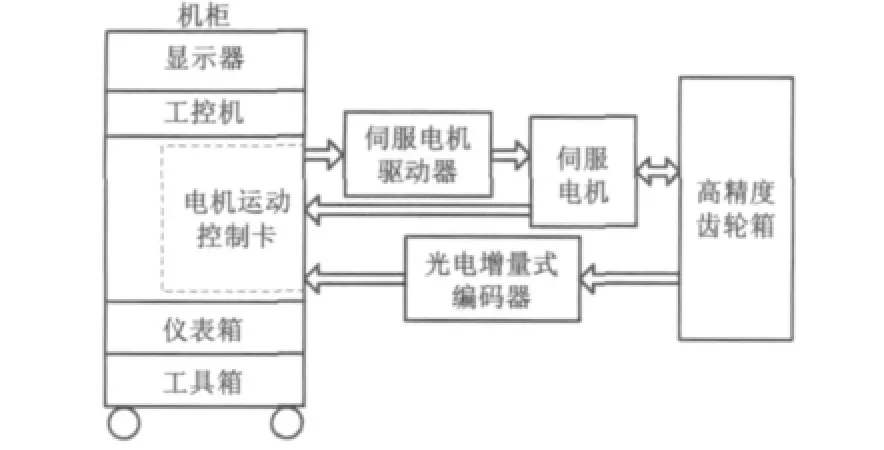

高精度传动链测量仪主要由机柜、工控机主机、显示器、光电增量式编码器、伺服电机、伺服电机驱动器、电机运动控制卡等组成。其硬件组成如图1所示。

图1 测量仪硬件组成简图Fig.1 Hardware composition of the measuring instrument

测量仪的伺服电机选用三菱的HC-KFS13。该电机自身带有编码器,通过将该编码器设置为位置检测模式,最高采集精度可以达到每周131 072个脉冲,满足输入轴的精度要求。

光电式增量编码器选用美国GPI公司的编码器9220,通过将该编码器设置为差分采集模式,最高采集精度可以达到每周144 000个脉冲,满足输出轴的精度要求。

电机运动控制卡选用PISO-ENC300。该板卡具有电机控制功能和脉冲信号采集功能,同时也可以采集编码器和伺服电机发送来的角度量信息。伺服驱动器选用三菱的MR-J2。

为了满足不同轴径的齿轮箱检测需求,工具箱内配备有各种尺寸的联轴器,具有很高的通用性。为了便于在各种不同检测现场使用,机柜自身带有轮子,并且体积较小,移动运输都很方便。

2.2 工作原理

系统工作时,将HC-KFS13和编码器9220分别连接到齿轮箱输入、输出轴上,通过PISO-ENC300发送模拟电压量,并由MR-J2控制HC-KFS13的运动方向和速度,带动齿轮箱的输入轴转动。同时,HCKFS13采集输入轴的角度值送至PISO-ENC300,以实时读取当前的输入轴角度量。根据设置的传动比,输入轴带动输出轴转动,编码器9220实时采集输出轴的角度值送给PISO-ENC300,以实时读取当前的输出轴角度量。

测量仪的硬件主要由数据采集模块和电机控制模块组成。数据采集模块由电机运动控制卡、伺服电机和编码器组成。外部编码器采集输出轴的脉冲信号送给数据采集卡,伺服电机内的编码器采集输入轴的脉冲信号送给电机运动控制卡。系统通过采用高精度的板卡和编码器,保证了系统的高精度和准确率。电机控制模块由伺服驱动器、伺服电机和电机运动控制卡组成。电机运动控制卡发送模拟电压量经伺服驱动器控制电机运动,实现了对伺服电机的闭环控制。

3 软件组成

高精度传动链测量仪的软件系统主要分为检测传动精度模块、齿隙检测模块、绘图模块、数据存取与调用模块、硬件控制模块五大模块。

3.1 检测传动精度模块

传动精度检测模块主要对接收的齿轮箱输入输出角度信息进行处理,实时显示角度值和角度误差;并相应绘制理论输出角度与实际输出角度之间的传动误差曲线。

检测传动精度的工作原理是实时检测输出轴的角度(即编码器的角度),当输出轴的角度到达采集点时,检测输入轴的角度;然后根据传动比计算理论的输出轴角度,得出传动的角度误差为:

式中:β1为实际输出轴的角度;β2为理论输出轴的角度;α为输入轴的角度;δ1为角度误差;K为传动比。

检测传动精度流程如图2所示。

图2 检测传动精度流程图Fig.2 Systematic flowchart for measuring transmission accuracy

3.2 齿隙检测模块

齿隙检测模块主要对接收的齿轮箱输入输出角度信息进行处理,显示齿轮箱齿轮间的角度间隙,并绘制相应的齿隙误差曲线。

检测齿隙的工作原理是实时检测输出轴的角度(即编码器的角度),当输出轴的角度到达采集点时,检测输入轴的角度并记录;然后控制电机继续沿同一方向前进一固定小角度后再退回之前的记录点。在这个过程中实时检测输入轴的角度(即电机的角度),并再次检测输出轴的角度,计算出该点的齿隙。

齿隙检测流程如图3所示。

图3 齿隙检测流程图Fig.3 Flowchart of backlash detection

3.3 绘图模块

根据传动测量仪的角度误差δ1、坐标系X轴(测量角度范围)和Y轴(角度误差幅值),绘制出传动误差曲线;根据δ2、坐标系X轴(测量角度范围)和Y轴(齿隙误差幅值),绘制出齿隙曲线。为保证曲线的清晰直观,可以调整所需的坐标系,以适应不同的齿轮箱的测量需求。

3.4 数据存取与调用模块

根据测试的需求,系统可以根据测量的数据需要进行存档,将采集到的原始数据实时存储到指定的硬盘路径下。保存的数据可以根据需求随时查看、调用、绘制,也可以拷贝至其他计算机进行数据查看。同时,用户也可以使用Excel图表工具查看数据的误差曲线和齿隙误差曲线,从而为今后数据的查看、调用、绘图提供了便利。

数据的存档是通过以下语句实现的。

3.5 硬件控制模块

高精度传动链测量仪的运行是通过软件驱动电机运动控制卡PISO-ENC300来实现的。为了确保PISOENC300的正常运行,需要将PISO-ENC300的驱动库安装到指定位置,并在软件的头文件中包含“#include‘enc600.h’”后才可以调用PISO-ENC300的函数库。

在运行PISO-ENC300之前,首先需要通过以下函数找到PISO-ENC300并初始化。

由于系统中需要PISO-ENC300同时采集两路脉冲信号,所以要分别调用以下两个通道的采集函数。

对电机的控制,包括正转、反转、快速、中速、慢速的控制都是通过ENC6_DO(0,0xxx)函数来实现的。

4 结束语

高精度传动链测量仪是为检测高精度齿轮箱而设计的,本文通过使用可靠的电机运动控制卡和高精度编码器,达到了运动控制和数据采集的闭环控制,实现了对齿轮箱的高精度测量[9-12]。实际检测和应用表明,高精度传动链测量仪运行平稳,雷达齿轮箱的检测效率得到了很大的提高。该仪器可以被广泛地应用于高精度齿轮箱的传动误差和齿隙的测量中。该仪器的设计方法和开发步骤对其他控制系统的设计和研制也具有很好的参考价值。

[1]严金榜.谐波减速器传动链误差测量仪设计[J].计算机与测试技术,2005,32(2):4.

[2]宋现春,张承瑞,李春阳,等.基于感应同步器的传动链精密检测系统[J].计量技术,2000(2):11-13.

[3]惠记庄,武小娟.计算机辅助齿轮传动链动态精度检测系统研究[J].机械,2004,31(11):59-61.

[4]赵泓滨.大型雷达天线结构中的传动链[J].电子机械工程,2003,19(5):18-21.

[5]郭杰.微机高精度传动链误差综合测量系统[J].制造技术与机床,2003(2):53-55.

[6]肖万选.天线测试转台传动链回差的控制与计算[J].电子机械工程,2002,18(4):60-64.

[7]程友联.齿轮传动链传动精度的统计分析[J].武汉纺织工学院学报,1999,12(2):16-18.

[8]曾祥楷,彭东林,张东辉.齿轮传动误差的精密测量[J].工具技术,1998(12):37-39.

[9]谭浩强.C程序设计[M].3版.北京:清华大学出版社,2005:330-344.

[10]王超龙,陈志华.Visual C++入门与提高[M].北京:人民邮电出版社,2002:252-292.

[11]于海生.微型计算机控制技术[M].北京:清华大学出版社,2003.

[12]魏霞.基于OLE自动化技术的温湿度监控系统的实现[J].自动化仪表,2005,26(11):47-48.