下注钢锭保护渣的应用分析

程敏杰

冶金系统从300 kg小钢锭乃至13 t大钢锭的下注工艺已普遍采用保护渣浇注。用保护渣浇注的钢锭,不仅能提高钢材质量,同时也能提高钢材收得率。一重下注钢锭系列保护渣,系采用当地的矿物原料及就近获得的工业废弃物,具有优良而稳定的性能和广泛的适应性。

1 下注钢锭保护渣的特性分析

采用保护渣浇注时,保护渣的作业行为可分为三层结构,即粉末层、烧结层、熔融层。保护渣三层结构能连续不断地更新变化,归根于保护渣所具备的化学和物理性质。

1.1 粘度

粘度是指保护渣熔融层的流动性。保护渣的粘度应适中,而且不能随温度急剧变化。此外,熔渣的粘度在冷却过程中不得陡然升高,即熔渣应属于“长渣”。

根据锭型大小、钢种及出钢温度等,可通过调整化学组份(主要是CaO/SiO2),加入适量的助溶剂以使保护渣熔融层具有合适粘度。

1.2 熔点

熔点是指保护渣的熔化温度。对于CaO—SiO2─Al2O3三元系保护渣,CaO是调整熔融特性的核心。

对于一重18~32 t或更大钢锭,以碱度定为0.13,熔点定为1200℃为适宜。由此可以保证使三层结构中熔融层液态渣流入模壁与坯壳之间。

1.3 熔化速度

熔速快慢直接影响保护渣在钢液面上形成具有合适的三层结构,其中熔融层的液体渣能连续地流入模壁与坯壳之间,形成均匀的薄渣衣。一重的18~32 t或更大钢锭,其熔速确定为80.7 s。

2 保护渣的制作要求

2.1 原材料选择

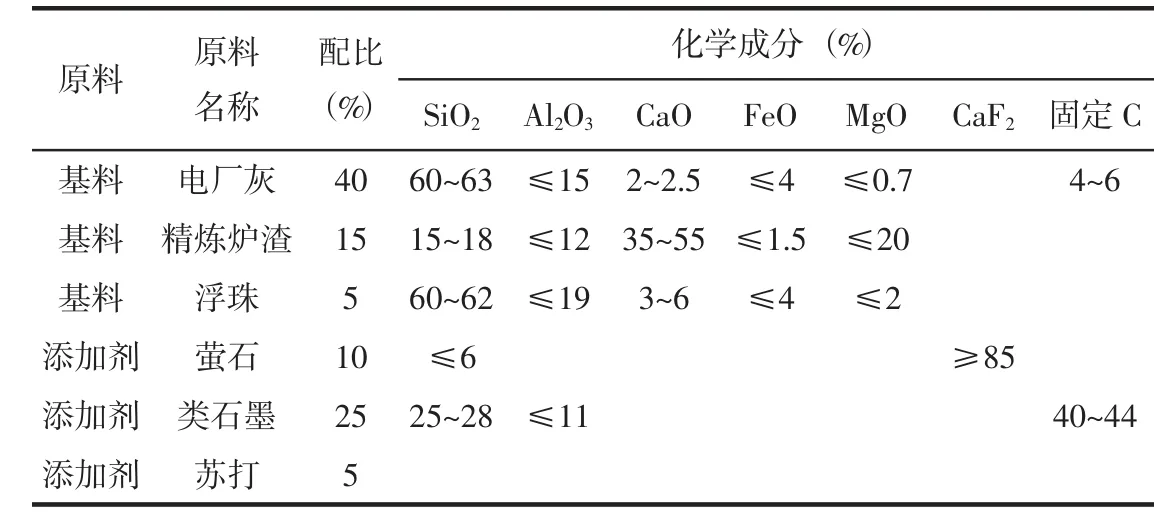

我厂使用的保护渣是以电厂灰和一重精炼炉渣为基料,适当调整熔剂配比为原料制成(见表1)。

2.2 保护渣粒度

保护渣粒度对保护渣物理化学性质有很大影响。一般要求粒度在60~80目以下,按一定比例组成。

表1 保护渣原材料的化学成分

2.3 保护渣干燥

一般要求保护渣水份含量不大于0.5%,保护渣中含水量对钢锭表面质量影响很大,特别是对钢锭下部表面质量影响更大。若含水量大于2%,在钢锭表面上会形成巴掌大面积的缺陷,这些缺陷在同高度各表面上均存在。而水份含量小于0.5%,表面一级品率可达90%以上。

3 保护渣的使用方法

3.1 加入量

加入量也会影响保护渣的作用。加入保护渣后,既不要露出钢液亮光或熔融渣层,也不要加入过多而至浪费。国内外下注保护渣的加入量,一般在 1.5~2.5 kg/t钢。

3.2 加入方法

一般采取吊挂和投入相结合的方法。即先将1/3~1/2保护渣吊挂在钢锭模中心离模底100~200 mm高度上。当高温钢液从下部进入模内时,烧毁保护渣包装袋,保护渣迅速覆盖在钢液表面上。随着钢液在模内上升,保护渣逐渐消耗。钢液上升到锭高大约1/3~1/2处时,将会露出钢液亮圈,此时应迅速、连续地补加剩余保护渣。

4 保护渣的作用

4.1 隔绝模内钢液与空气之间的相互作用

(1)防止模内钢液二次氧化 真空浇注的一个重要作用就是防止钢液二次氧化。我厂对用于订货技术条件较高的产品,大于24 t的钢锭一般都进行真空浇注。然而又不能把所有钢种都进行真空浇注,即其中一部分钢锭是大气浇注的。在大气浇注时,钢水表面暴露在大气中,必然被空气中的O所氧化而污染钢液。钢液被氧化形成氧化物夹杂或翻皮的过程,大致如下:

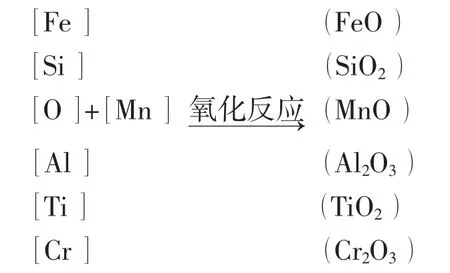

由空气中21%{O2}溶解形成2[O]钢液,溶解到钢液表层的[O]与钢中元素发生如下氧化反应:

氧化产物浮到钢液表面后将被流动钢液带到模壁附近的弯月面上集聚。由于弯月面的钢液温度较低,而氧化物的熔点一般都较高,集聚的氧化物很快形成凝固壳并流入模壁与坯壳之间被挤压在钢锭表层,形成夹杂和翻皮。尤其是 (Al2O3)、 (TiO2)、(Cr2O3)之类的高熔点氧化物,相互之间能结合成熔点、硬度很高的化合物─尖晶石,更容易被反弹挤压到坯壳表面形成夹杂。

对于以上各钢种在浇注过程中如没有保护渣覆盖,钢液被氧化所形成的各种氧化物更容易进入模壁与坯壳之间成为夹杂和翻皮。在钢锭凝固过程中,这些夹杂和翻皮会使钢锭侧向模壁传热不均,促使热应力集中,造成钢锭表面纵、横裂纹的产生。同时由于钢锭表面夹杂的存在,在锻造时不能焊合而形成表面裂纹。

此时,如果有保护渣覆盖在钢液表面,不仅可以防止空气中的O氧化钢液,同时还会把钢液中原有夹杂溶解在保护渣中,避免或减少钢锭表面缺陷的产生。

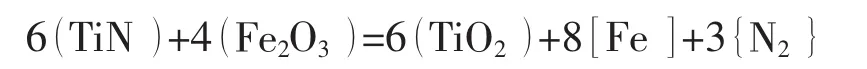

(2)防止钢液表面吸收[N] 如没有保护渣覆盖在钢液表面,空气中的{N2}溶解会形成2[N]钢液,其中[N]很容易与不锈钢中的]发生反应形成[Ti ]

N 漂浮在钢液表面,进而被钢液带到弯月面集聚形成所谓冷皮的集结物,并被卷入模壁与坯壳之间形成粗糙的表面及形成气孔和气孔内含渣。这是由于在弯月面上的冷皮集结物中的部分[Ti ]N发生如下反应:

其产物{N2}气从坯壳表面移出而形成气孔,留在孔内的是产物 (Ti O2)渣。据有关资料介绍,保护渣能防止空气中{N2}进入钢液中,大约可以避免增加15%~20%[N]含量。

4.2 改善钢锭表面质量

(1)渣衣在模壁与钢锭之间起润滑剂作用 与模壁相接触的钢液在受到急冷而迅速地形成凝固壳的同时,其凝固壳向内、向下发生体积收缩,产生与模壁相对运动的摩擦力。特别是模壁内表面形成了凸凹不平的粗糙表面,将使摩擦阻力相对增大,易出现悬挂而产生表面横裂纹。如果二者之间有1~2 mm厚的均匀渣衣存在,不仅使钢锭表面光滑,而且能避免或减轻钢锭因体积收缩而产生与模壁的相对摩擦力,在此渣衣起着润滑剂作用。

(2)渣衣能改善钢锭的传热条件 高温钢液流入常温模内会形成极大温差,使钢液与模壁相接触表面迅速地形成激冷层(凝固壳)。凝固壳形成的同时,还将伴随着体积收缩,使凝固壳与模壁之间出现气隙,造成缓冷。

因激冷会使激冷层中产生很大热应力,容易出现表面裂纹。而缓冷则延缓钢锭的凝固,使生产率下降,恶化钢锭的低倍组织。

而应用保护渣浇注后,在锭与模壁之间会形成一种特殊的夹层——渣衣。在钢液向横壁传热过程中,渣衣起着下列作用:

①首先使钢锭绝热,减缓初期的急冷作用。这是因为高温钢液在接触模壁之前,先接触的是几乎具有相同温度的渣衣,故渣衣就象绝热层似地,减缓了钢液向模壁的传热作用。

②凝固壳形成的同时,伴随着体积收缩,流入模壁与坯壳之间的渣衣取代了传热差的气层,起着传热良导体的作用,提高钢锭均匀冷却速度,改善钢锭内部柱状晶结构,减少偏析的发生。同时如前面分析那样,避免或减少在钢锭凝固过程中由于传热不均匀性造成热应力集中产生表面裂纹缺陷。

③均匀覆盖在钢液表面上的保护渣能使钢液平稳上升,避免因钢液飞溅、紊流所造成的钢锭表面结疤缺陷。

④由于保护渣绝热性好,故保温效果好,避免因温降而在钢锭表面产生皱纹。

4.3 润湿吸收夹杂能力

保护渣吸收Al2O3为主的夹杂能力的强弱直接影响到钢锭的质量,同时也是衡量保护渣性能的一项主要参数[1]。

吸收夹杂、溶解氧化物的保护渣熔融层必须具备三个条件:

(1)对夹杂、氧化物有较强的润湿性。

(2)对夹杂、氧化物有较低的活度。

(3)向保护渣中加入助熔剂,以利于提高吸收夹杂和溶解氧化物的速度。

根据国内外资料介绍,一般保护渣脱出钢中Al2O3夹杂可达50%~60%左右。从现场取4~6 t及18~32 t钢锭保护渣浇注时模内渣的样品分析后发现,4~6 t钢锭保护渣吸收Al2O3量是原保护渣的2.7倍,18~32 t钢锭保护渣吸收Al2O3量是原保护渣中的1.7倍。保护渣还有吸收其它氧化物的作用。保护渣中Al2O3含量越低越好。

保护渣在浇注过程中吸收大量的Al2O3后熔渣粘度变化较小,具有良好的化学稳定性[1]。

4.4 有保湿、防止热损失的作用

覆盖在钢液表面上的保护渣是一种绝热性物质,在随钢液在模内上升过程中,从始至终有效地防止钢液的热辐射、对流传热的损失,起着保温作用。

5 保护渣的使用效果

(1)钢锭表面质量好

对从模内脱出的钢锭进行观察后发现,使用上述保护渣浇出的钢锭表面非常光滑,无裂纹、夹渣、水纹、麻点等表面易产生缺陷。其中18~32 t钢锭表面质量的改善尤为突出。

(2)减少锻造废品率

钢锭表面质量的提高,使钢锭锻造时表面锻造裂纹明显减少。例如极易产生锻造裂纹的锻铁轧辊,以前采用电炉钢水无保护渣上注钢锭,锻造裂纹非常严重,废品率达50%。而改用精炼炉钢水保护下注钢锭后,锻造裂纹少且小,锻造废品率减至5%以下。

6 结语

实践证明,采用保护渣浇注是提高钢锭内外部质量、提高收得率的有效措施。特别对大型钢锭的下注工艺而言,采用保护渣浇注是必不可少的。

[1]MC系列模铸保护渣的研究下载.作者:潘国平、张求剑、代仕艳、魏庆成、甘永年、韩刚.来自:炼钢.发表时间:1992-03-01.