水平管内四氟甲烷流动沸腾传热实验研究

汪 胜 公茂琼 陈高飞 吴剑峰 孙兆虎 邹 鑫

1 引言

混合工质节流制冷技术作为一种重要的制冷技术,由于其结构简单、无低温运动部件,并且稳定高效,因此在深冷温区有着其它制冷机无可比拟的优势[1]。混合工质节流制冷机所采用的混合制冷剂通常由多种工质组成,四氟甲烷(R14)是其中一种经常使用到的组分,并且研究发现在烷烃类混合制冷剂中加入一定量的全氟化物能有效改善制冷剂的等温节流效应[2-3]。

水平管内的两相流动沸腾传热现象广泛存在于许多工业领域的换热器中,对其传热特性的研究对于优化换热器设计和提高其稳定性有着重要意义。尽管过去在混合制冷剂中添加R14作为组分已经有了很长的一段时间,但是有关其饱和流动沸腾传热特性的研究报道却很少见,相关的实验数据更是缺乏。因此,为了更清楚的了解全氟烷烃类物质饱和流动沸腾的换热规律,对于R14在水平管内饱和流动沸腾传热的实验研究就显得很有必要。

影响水平管内饱和流动沸腾换热特性的因素主要有含气率、质量流量、热流密度、饱和压力以及测试工质本身的热物理性质。实验测定了R14在内径为6 mm的水平管内两相流动沸腾传热特性。实验测试的压力范围为0.22—0.60 MPa,热流密度范围 19.9—73.6 kW/m2,质量流量范围 370—862 kg/m2s。

2 实验装置及原理

2.1 实验系统

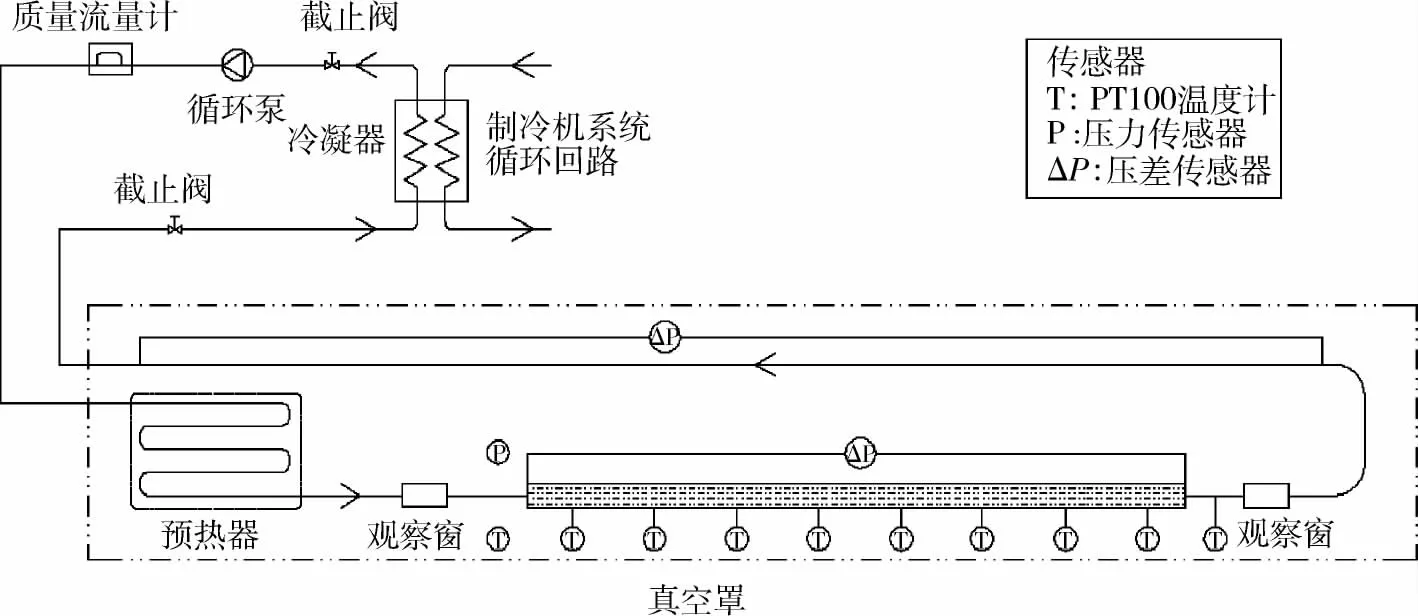

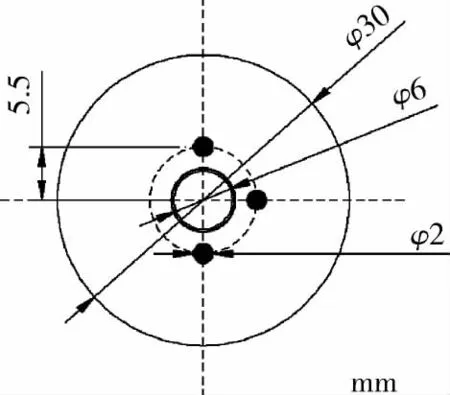

基于邹鑫[4]工作基础上进行改进的实验系统,其示意图如图1所示。该系统包括两个循环回路:测试工质循环回路以及用于冷凝测试工质的制冷循环回路。一套自行研制的深冷混合工质节流制冷机将测试工质冷凝为液体,并由一个可调速的磁力泵驱动循环;泵后安装了一台科氏力流量计,用于测量流体的质量流量;液体进入预热器后,通过调节预热器的加热量来获得所需的含气率和饱和气体压力值;两个可视观察镜分别设置在试验段的入口和出口,用以观察测试流体的流型;试验段的实物图如图2所示,8段内径6 mm,外径30 mm,长度50 mm的紫铜加热段由一系列内径6 mm,外径6.4 mm,长度60 mm的不锈钢连接段通过真空焊接连接而成,试验段同轴度及内壁面一致性经处理后检测满足实验要求。图2及图3显示试验加热段的实物图及截面图,测试段表面紧密缠绕加热丝并通过直流电源进行加热;位于每个测试段中间部位的顶部、底部和侧部安装了3只PT100温度计用于测量壁面温度;试验段入口处安装有压力传感器用于测量试验段的绝对压力,进出口之间安装有一个压差传感器用于测量试验段压降值。

图1 实验系统示意图Fig.1 Schematic diagram of experimental apparatus

图2 试验段整体实物图Fig.2 Photo of test section

2.2 测量方法

对于每一个加热铜段,流体的局部传热系数可通过下式计算得到:

图3 试验段加热部分横截面图Fig.3 Transversal surface of heated segment

式中:q为通过加热壁面的热流密度,kW/m2,通过测量加载的电压及电流,并依据下式计算得到:

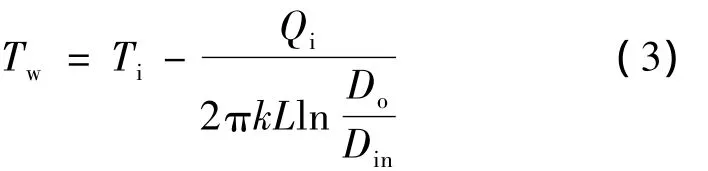

Tw试验段的内壁面温度,不能直接测量得到,是通过测量试验段加热壁面上的温度并按照一维径向稳态导热方程计算得到:

式中:Ti为安装在各个测试段中间部位的3只温度计的测量平均值,K;Qi为每个试验段上的加热量,W;Do和Din分别为加热铜段的内、外直径,m;L为试验段长度,mm;k为铜的导热系数,W/(m·K)。Tsat管内流体的饱和温度,K,也是管内的热平衡温度,其数值不能直接测量,可通过测量试验段出口压力及试验段压差,并依据线性插值的方法得到各试验段的压力,查找Refprop可得到对应的饱和温度值。

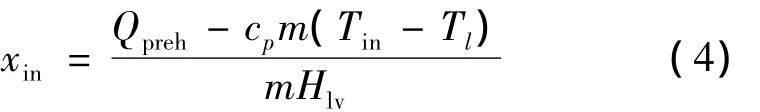

此外,每个加热段的平均含气率的可通过能量平衡计算得到。整个试验段入口处的含气率可通过下式计算得到:

式中:Qpreh为预热器的加热功率,W;Hlv为汽化潜热,J/kg;m是通过试验段截面的质量流量,kg/m2s;Tin为试验段进口液体温度,K;Ti为进入预热器的过冷液体温度,K。则第一段试验段出口处的干度为:

其中,Q1是第一段上的加热功率,W。那么第一段试验段的平均含气率可表示为:

依此方法,可以得到每个测试段上的平均含气率。

2.3 不确定度分析

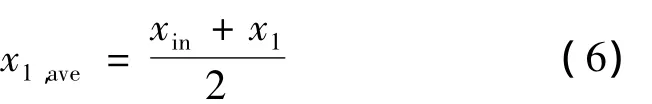

实验中所使用的温度、压力、压差、质量流量及电压电流测量仪器的型号、测量范围及其不确定度如表1所示。实验中的所有数据点均在稳态条件下获得,其判定标准是壁面温度在十分钟的时间内变化范围小于0.1 K.依据文献[5]中的计算方法,取置信区间为95%,得到流动沸腾换热系数的扩展不确定度为 6.2%—15.6%。

表1 测量参数的不确定度Table 1 Parameters and estimated uncertainties

3 数据分析及关联式比较

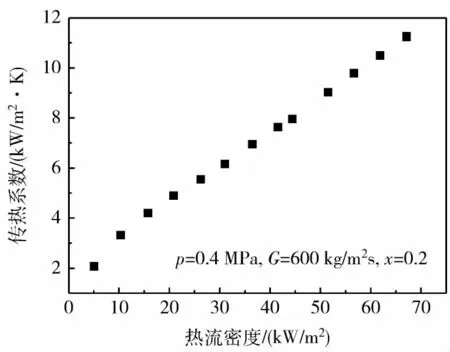

图4所示压力为0.4 MPa时,R14在4种热流密度条件下:(1)19.9 kW/m2;(2)35.1 kW/m2;(3)50.8 kW/m2;(4)73.6 kW/m2;局部传热系数在不同质量流率下随含气率的变化关系。由实验结果可以看出,低干度条件下R14饱和流动沸腾局部传热系数随质量流率的增大呈现上升的趋势,且随着干度的增加,其上升趋势更加显著。分析其原因主要是当干度较小时,核态沸腾机制占主导作用,而强制对流机制的影响相对较小,质量流率的影响就不是很明显;而随着干度的增加,强制对流机制的作用得以加强,质量流率的增加使得实验工质的管内的流动速度上升,显著加强了流动传热的效果。

比较图4中4种工况发现,不同热流密度条件下局部传热系数的大小有着明显差别,其原因主要体现在热流密度的差异上。对比4种不同热流密度下局部传热系数的数值,可以看出热流密度高的条件下,其对应的局部传热系数的平均值也越大。

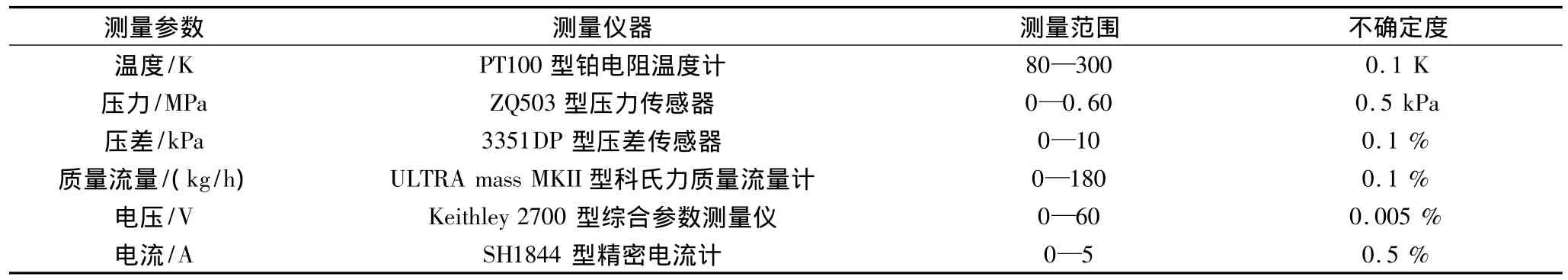

为了研究热流密度的变化对于局部传热系数的影响,如图5所示,实验测试了压力为0.4 MPa,质量流率600 kg/m2s,干度为0.2时,热流密度在5—65 kW/m2的变化范围内局部传热系数的数值。可以看出,局部传热系数随热流密度的变化呈显著上升的趋势,且其变化趋势近似于线性关系。从传热机理上分析,虽然热流密度的变化对与强制对流蒸发机制的影响较小,但是对于核态沸腾机制的影响却很大。热流密度增加时,气泡脱离加热壁面的速率显著上升,而且加热壁面上一些更小尺寸的气体空穴被活化,从而导致核态沸腾传热部分的影响显著增大。

图4 4种不同热流密度条件下局部传热系数在不同质量流率下随含气率的变化Fig.4 Variation of boiling heat transfer coefficient for different mass fluxes under four different heat fluxes

图5 局部传热系数随热流密度的变化关系Fig.5 Boiling heat transfer coefficient for different heat fluxes

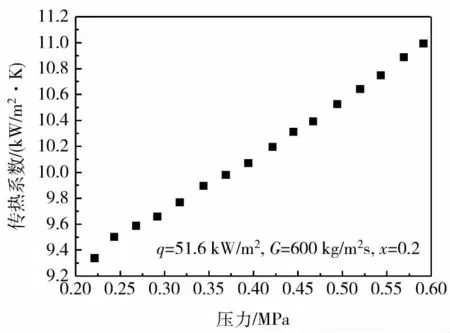

图6 所示为局部传热系数随饱和蒸发压力的变化关系。实验结果表明,在热流密度为51.6 kW/m2,质量流率为600 kg/m2s,干度为0.2的条件下,局部传热系数随饱和蒸发压力的升高而不断增大。饱和蒸发压力变化时,工质的热物理性质也相应发生变化,汽化潜热和表面张力随着压力的增加而逐渐降低,成核所需的过热度也降低,因此核化密度增加,核态沸腾机制的效应增强,从而导致传热系数上升。

图6 局部传热系数随饱和蒸发压力的变化关系Fig.6 Boiling heat transfer coefficient for different evaporation pressure

4 实验与文献关联式的比较

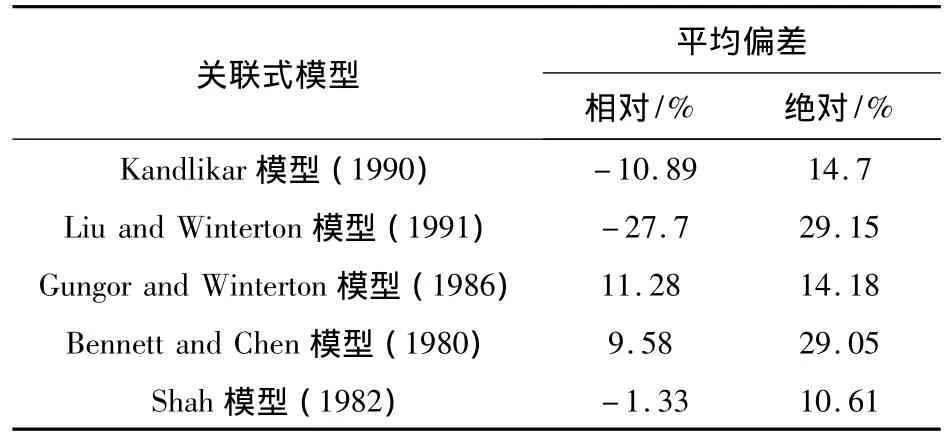

本文选用了5种常用的计算饱和流动沸腾传热系数的文献关联式与实验结果进行比较,分别是Kandlikar[6]模型,Liu-Winterton[7]模型,Gungor-Winterton[8]模型,Bennett-Chen[9]模型,以及 Shah[10]模型,实验结果与关联式计算结果如图7所示。

图7 局部传热系数实验值与关联式计算值的比较Fig.7 Comparison between experimental and calculated heat transfer coefficients

表2显示的是R14饱和流动沸腾局部传热系数实验值与关联式计算值的平均偏差。由表中可以看出,Liu-Winterton关联式和Bennett-Chen关联式的平均偏差接近30%,尤其是局部传热系数实验值较大的区域,Liu-Winterton关联式和Bennett-Chen关联式的计算结果偏差明显较大;而Kandlikar关联式、Gungor-Winterton关联式以及Shah关联式对本实验的预测结果较好,平均偏差均在15%以内。

表2 R116饱和流动沸腾传热系数实验值与计算值的平均偏差Table 2 Deviations between calculated and measured heat transfer coefficient

5 结论

实验研究了四氟甲烷在内径为6 mm的水平光滑管内饱和流动沸腾传热特性,实验的压力范围为0.22—0.60 MPa,热流密度范围 19.9—73.6 kW/m2,质量流量范围370—862 kg/m2s。分析了饱和压力、质量流率、质量含气率及热流密度对四氟甲烷饱和流动沸腾换热特性的影响。实验结果表明,低干度条件下R14饱和流动沸腾局部传热系数随质量流率的增大呈现上升的趋势,且随着干度的增加,其上升趋势更加显著;而热流密度及饱和压力与传热系数呈明显的正相关关系,前者通过增强气泡脱离加热壁面的速率来强化核态沸腾的作用;后者则是由于压力变化条件下,工质的热物理性质的变化,成核所需的过热度降低,核化密度增加,核态沸腾机制的效应增强,从而导致传热系数上升。本文选用了5种常用的计算饱和流动沸腾传热系数的文献关联式与实验结果进行比较,结果表明 Kandlikar关联式、Gungor-Winterton关联式以及Shah关联式对本实验的预测结果较好,平均偏差均在15%以内。

1 公茂琼.深冷多元混合工质回热式节流制冷剂的热力分析及其实验研究[D].北京:中国科学院理化技术研究所,2002.

2 吴剑峰,公茂琼,罗二仓.适用于200-240 K制冷温区的多元混合工质节流制冷剂.中国,03121466.5[P].2003-12-10.

3 公茂琼,吴剑峰,罗二仓.适用于深冷温区的多元混合工质节流制冷剂.中国,03121423.1[P].2004-2-18.

4 Zou Xin,Gong Maoqiong,Chen Gaofei,et al.Experimental study on saturated flow boiling heat transfer of R170/R290 mixtures in a horizontal tube[J].International Journal of Refrigeration,2010,33:371-380.

5 Moffat R J.Describing the uncertainties in experimental results[J].Experimental Thermal and Fluid Science,1988(1):3-17.

6 Kandlikar SG.A general correlation for saturated two-phase flow boiling heat transfer inside horizontal and vertical tubes[J].Journal of Heat Transfer,1990,112:219-228.

7 Liu Z,Winterton R H S.A general correlation for saturated and subcooled flow boiling in tubes and annuli,based on a nucleate pool boiling equation [J].International Journal of Heat and Mass Transfer,1991,34:2759-2766.

8 Gungor K E,Winterton R H S.A general correlation for flow boiling in tubes and annuli[J].International Journal of Heat and Mass Transfer,1986,29:351-358.

9 Bennett DL,Chen JC.Forced convective boiling in vertical tubes for saturated pure components and binary mixtures[J].AICHE Journal,1980,26:454-461.

10 Shah M M.Chart correlations for saturated boiling heat transfer:equations and further studies.ASHRAE Transactions[J].ASHRAE Transactions,1982,88:185-196.