TA-7.5%W合金箔材的退火组织与性能

王珊,汪明朴,陈畅,贾延琳,夏福中,左波

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

钽具有优异的物理和化学综合性能,如高熔点、高密度、良好的抗腐蚀性能和低温塑性等,因此广泛应用于化工、电子和航空等众多高科技领域[1-2]。在钽中添加钨可以形成钽钨固溶体型合金,钨在钽钨合金中起到了很好的固溶强化作用,合金的室温拉伸强度和应变硬化率随钨含量的增加而明显提高[3-5]。高密度钽钨合金具有耐高温、化学稳定和加工性能好等特点,是航空航天、化学、核工业和高温技术等领域不可缺少的重要材料,具有广阔的应用前景[6-7]。随着钨含量的增加,合金的强度随之增大,但钨含量超过12%~14%(摩尔分数)时,合金再结晶后的塑性将显著降低[8]。目前国内外对变形机理的研究主要集中在面心立方材料上,而对体心立方材料的研究很少。钽钨合金适合进行体心立方金属塑性变形及回复再结晶规律的研究是因为其在变形和退火过程中不会发生结构转变和相变[9-10],因此研究钽钨合金的变形行为对体心立方金属的变形规律研究具有重要意义。早期研究[11]发现,粗大晶粒的纯钽经冷旋锻后形成的组织很不均匀,经退火后的组织也不均匀,退火后的材料也表现出了各向异性。同时研究[12]还发现变形样品中不同取向的晶粒具有不同的微观结构和加工硬化行为,因此在退火过程中不同取向晶粒的再结晶驱动力是不一样的。本文作者研究100 μm Ta-7.5%W合金箔材在1 200 ℃下真空退火1 h后的组织和性能,目前国内外对这方面的研究还未见报道。因此,研究钽钨合金箔材在退火过程中组织和性能的演变规律,不仅对钽钨合金箔材的生产具有指导意义,而且对体心立方金属的退火行为的认识具有重要意义。

1 实验材料及方法

本研究采用粉末冶金法制备获得了Ta-7.5%W合金坯锭,通过对合金锭坯进行1 200 ℃下1 h的中间退火,轧制得到了厚度为100 μm的Ta-7.5%W合金箔材。钽钨合金的轧制道次变形量控制在5%~10%,每2次退火之间的冷轧总变形量控制在50%左右。将100 μm的Ta-7.5%W合金箔材在真空条件下进行1 200 ℃退火1 h,然后对其组织和性能进行研究。

使用HV-5型小负荷维氏硬度计进行硬度测试,所选用的载荷为20 N,加载时间为15 s。拉伸性能测试采用 HB5280—1996金属箔材拉伸试验方法,在Instron 8032 万能材料力学拉伸机上进行。极图测量采用反射法,实验样品在100 μm箔材的轧面法向进行取样,样品大小为10 mm×10 mm。ODF(取向分布函数)分析是通过测定 Ta-7.5%W 合金箔材轧面的{110},{200}和{211} 3个不完整极图(极图测量范围α=0~75°,β=0~360°),由实测值算得极密度pˆ(α,β),进行归一化处理后得到真实极密度p(α,β),极图数据经修正和对称(立方正交对称性)处理后,采用 Bunge球谐函数分析与级数展开法[13]即可计算相应的取向分布函数(ODF),并将Clmn系数表示至lmax=22。EBSD(电子背散射衍射分析)样品取自箔材的轧面,用配有TSL-EBSD系统的Serion-200场发射扫描电镜进行测试。

2 实验结果

2.1 力学性能分析

表1所示为退火态Ta-7.5%W合金在室温条件下进行拉伸后获得的抗拉强度σb、屈服强度σ0.2、伸长率δ以及显微硬度测试实验结果。由表1可以看出:100 μm厚的Ta-7.5%W箔材经1 200 ℃退火1 h后具有高的强度和伸长率,其中轧向的抗拉强度达到了753 MPa,伸长率达到了13.4%,轧向的性能均优于横向性能。由此可以看出:退火后的箔材存在着各向异性。

表1 Ta-7.5%W合金箔材的室温力学性能Table 1 Mechanical properties of Ta-7.5%W alloy foils at room temperatures

2.2 扫描断口分析

图1所示为Ta-7.5%W合金的轧向和横向拉伸后的断口形貌。图1(a)所示为样品轧向拉伸断裂后的典型断口,由图1(a)中可以看到:断口上的剪切唇表面光滑,材料轧向拉伸缩颈之后在断裂源处出现了韧窝,这表明材料的断裂是穿晶断裂,典型的塑性断口。由图1(a)中还可以看到:合金断口中韧窝很深,说明材料的塑性较高,这可以从伸长率上可以得到验证。Ta-7.5%W 合金中并不存在第二相粒子,而其断裂后在断口上有韧窝出现,这种韧窝的形成主要是由于沿着亚晶界断裂形成的,亚晶界上的位错在拉伸过程中发生聚集湮灭形成了这种小的韧窝,其形成机理可参见文献[14]。图1(b)所示为Ta-7.5%W合金横向拉伸扫描断口形貌,从图1(b)中可以看到波浪状撕裂棱,类似于涟漪花样。但是在横向拉伸断口上没有看到韧窝,这也就是横向伸长率远低于轧向伸长率的原因。

图1 Ta-7.5%W合金的拉伸断口Fig.1 Tensile fracture of Ta-7.5%W alloy

2.3 织构分析

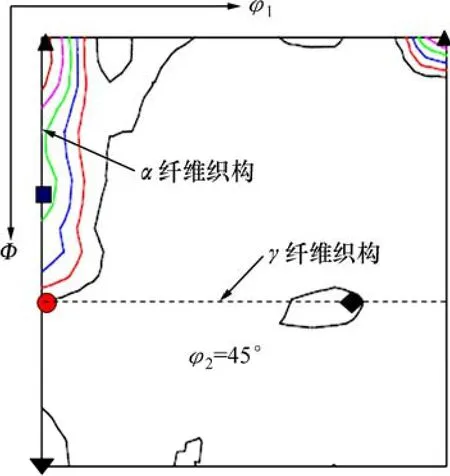

对体心立方金属及合金进行轧制变形后,会在体心立方材料中形成某些微观位错结构。这样即使是一种初始取向无织构的材料中也会形成某些特定的轧制织构。这些织构可以通过取向分布函数ODF来描述。发展好的轧制织构包括α和γ纤维织构,α纤维织构是〈110〉平行于轧向的一系列取向,γ纤维织构是〈111〉平行于板面法向的一系列取向[15]。在Euler空间Bunge系统中,恒φ2=45°的截面中包含了体心立方轧制织构足够的信息,其示意图如图2所示。图3所示为 100 μm Ta-7.5%W 合金箔材样品经退火后所形成的织构在 ODF中恒φ2=45°的截面图分析的结果。由图3可以看出:退火样品中主要形成了α纤维和γ纤维织构,其中主要是{001}〈110〉,{113}〈110〉,{112}〈110〉和{111}〈110〉等织构组分,其中还有较弱的{110}〈110〉织构组分。这些织构的存在都能影响材料的各向异性,导致箔材沿轧向和横向的强度和塑性不一样。

图2 欧拉空间中φ2 =45°截面的主要织构组分示意图Fig.2 φ2=45° section of Euler space showing major components of α and γ fibers

图3 Ta-7.5%W箔材在1 200 ℃退火1 h后形成的织构在欧拉空间中φ2 =45°的截面Fig.3 Annealing texture of materials annealed at 1 200 ℃ for 1 h

2.3 EBSD分析

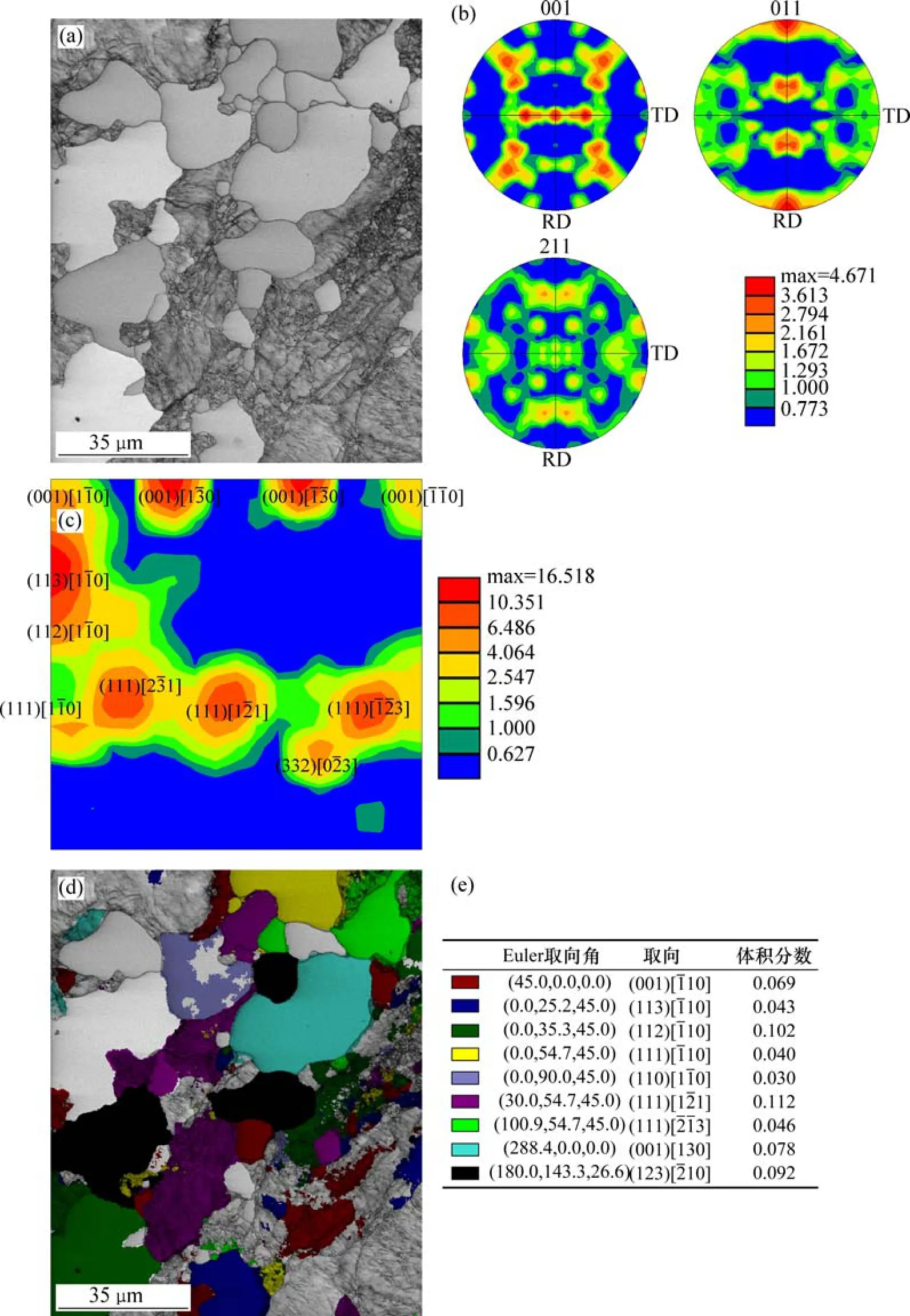

图4 所示为Ta-7.5%W箔材经1 200 ℃退火1 h后轧面的取向成像图,其中RD (轧向)和TD (横向)如图4所示。由图4(a)可以看出:此时合金中发生了不完全再结晶,再结晶晶粒粒径平均在20 μm。这说明合金中各取向的晶粒不是同时发生再结晶的。一般认为,晶核要再结晶成功必须满足2个条件:一个为几何条件,即晶核与周围的晶粒必须具有足够大的取向差;另外一个为能量条件,即晶核与周围的晶粒必须具有足够的能量差,2个条件缺一不可。由此可见:Ta-W合金在变形的过程中不同取向的晶粒变形条件不同,因此,在变形过程中形成的变形储能也不一样,各自的再结晶行为也不一样。图4(b)和(c)所示为相应区域的微观织构分析结果。由图4(c)可以看出:样品中主要形成了3类织构,分别为轧面法向平行于〈100〉的θ-纤维织构,轧面法向平行于〈111〉的γ纤维,还有轧向平行于〈110〉的α纤维织构。对比利用X线衍射测得的宏观织构分析结果(图2和3)可知:2种织构分析的结果总体上是一致的,但是还是存在着一定的差异。

图4(c)所示为主要的织构组分,由图4(c)可知:θ-纤维织构主要包括织构组分{001}〈110〉和{001}〈130〉 ,α-纤维织构主要包括织构组分{001}〈110〉,{113}〈110〉,{112}〈110〉和{111}〈110〉,γ-纤维织构主要包括织构组分{111}〈110〉,{111}〈112〉和{111}〈123〉,另外还存在一种较强的织构组分为{332}〈023〉。这些主要的织构组分取向分布图如图4(d)所示,同时图4(e)中还给出了各种主要织构组分所占的体积分数,所计算的体积分数为各种织

构组分在其理想取向的 15°偏差范围内。由图4(d)中可以看出:其中主要的织构为和所占的体积分数分别10.2%和11.2%。

图4 Ta-7.5%W箔材经1 200 ℃退火1 h后的取向成像Fig.4 OIM of Ta-7.5%W foils annealed at 1 200 ℃ for 1 h

3 分析讨论

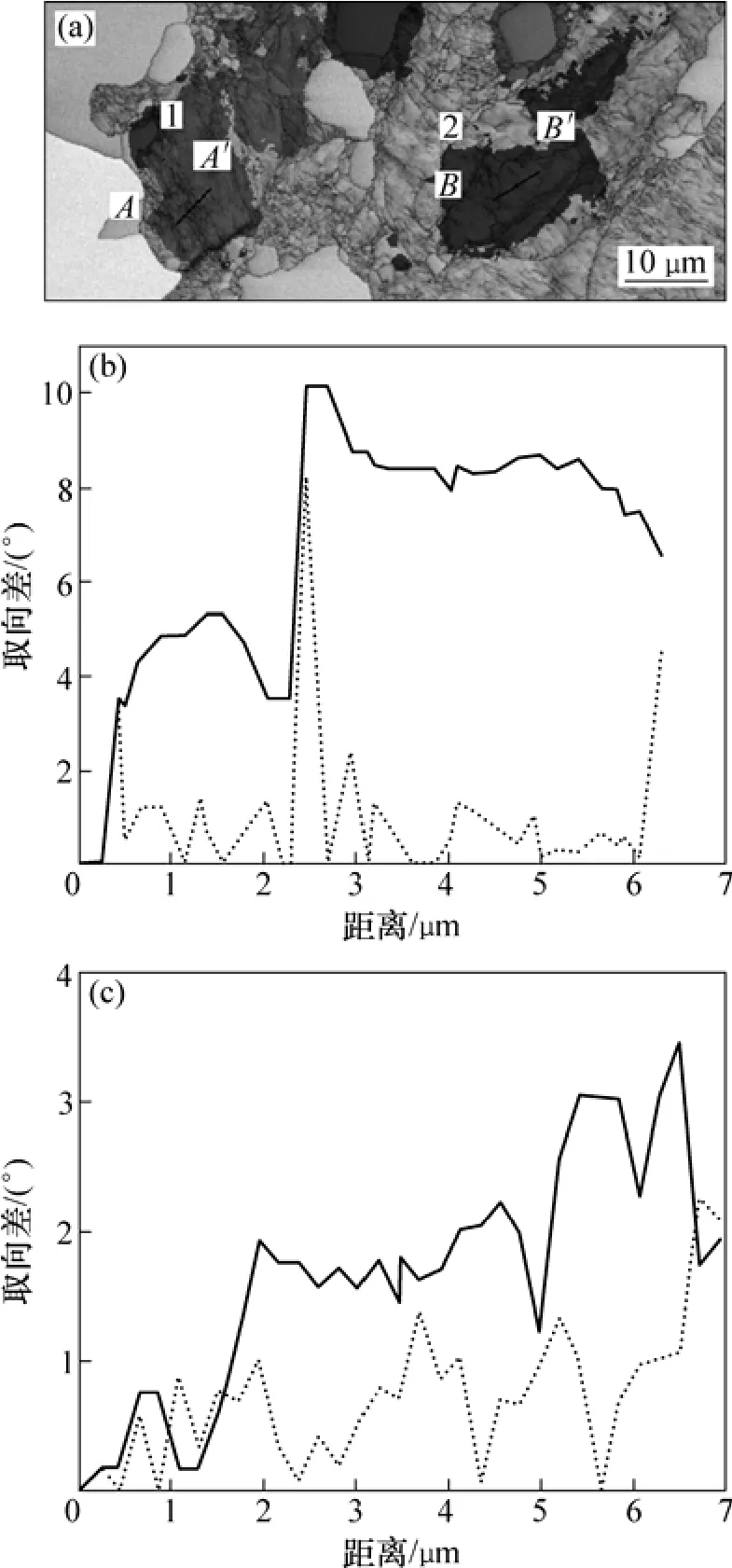

由前面分析可知,退火态Ta-7.5%W合金由于其在变形过程中各种取向的晶粒变形行为不一,因此其在退火过程中各种取向的回复再结晶行为也不一样。由图4(d)可以看出,这些再结晶晶粒的取向主要有可见大部分γ纤维织构组分的晶粒都发生了再结晶,而取向的晶粒大部分没有发生再结晶。对于体心立方金属,特别是对 45°旋转立方织构组分{001}〈110〉来说,即使在很大变形量的平面应变条件下,晶内的取向梯度很小。Rabbe等[16]指出{001}〈110〉晶粒在变形过程中形成的小角度晶界之间的取向差小于15°,Dillamore等[17]在多晶体中观察到同样的结果。早期 Hu等[18]对{001}〈011〉取向的 Fe-Si单晶体进行变形研究时发现,变形过程中{001}〈011〉晶粒中形成的变形组织很均匀。Hu等从Schmid因子方面分析,在平面应变条件下,{001}〈110〉晶粒中启动的滑移系这些滑移系之间的弹性交互作用很小,因此在这种变形条件下,变形过程中的应变强化也很小。与{001}〈110〉 取 向 的 晶 粒 相 反 , {111}〈uvw〉 和{112}〈110〉取向的晶粒中形成的取向梯度很大。研究发现这些晶粒中形成了很多高密度位错和细小的位错胞,并且晶粒中的微观结构很不均匀,形成了剪切带。因此,在这些取向上的晶粒容易发生再结晶。图5所示为不同取向晶粒中的线取向差分布图,图5(a)中区域1所示为取向的晶粒,对其中线AA′进行取向差分布分析,结果如图5(b)所示。由图5(b)中看出:在此晶粒内部形成的位错亚结构之间的取向差很大,最大达到了 8.3°,亚晶之间的平均取向差也达到了7°。相比而言,区域2所示为取向的晶粒,对其中线BB′进行取向差分布分析,结果如图5(c)所示,由图5(c)中可以看出:该取向晶粒中形成的位错亚结构之间的取向差小很多,在图中所示范围内亚晶之间的取向差最大也只有 2.2°,平均取向差只有1.7°。由此可见:在晶粒中形成的小角度晶界之间的取向差要远大于晶粒中的,因此从几何条件上来说,变形的晶粒更加有利于再结晶形核。又根据简单的变形储能计算公式可以估算材料中的变形储能:

其中:d为晶胞的平均粒径;θ为胞间平均取向差;C为常数。通过TEM观察可以发现晶粒中形成的亚晶尺寸更小。由此可见:此位向晶粒中的变形储能也大,因此从能量角度上来讲,该取向的晶粒会优先发生再结晶。

图5 取向成像及线取向差分布Fig.5 Orientation image and misorientation profile

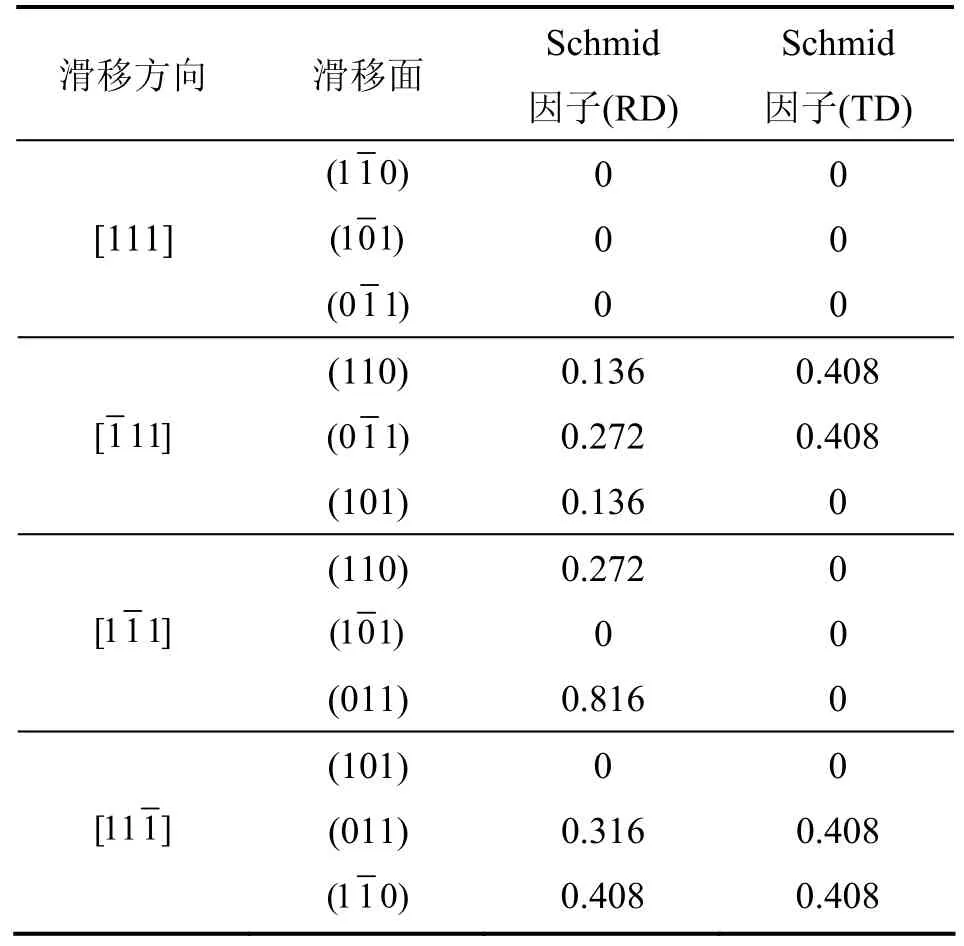

由表2和表3可以看出:这2种主要织构组分的晶粒在沿着横向和轧向拉伸过程中所开启的滑移系是不一样的,也就是说在这2种拉伸过程中材料中的变形行为是不一样的,因此Ta-7.5%W合金表现出各向异性。

表2 (112)[1 1 0]取向晶粒沿轧向和横向拉伸的Schmid因子Table 2 Schmid factors of (112)[10]grains tensioned along RD and TD

表2 (112)[1 1 0]取向晶粒沿轧向和横向拉伸的Schmid因子Table 2 Schmid factors of (112)[10]grains tensioned along RD and TD

滑移方向 滑移面 Schmid因子(RD)Schmid因子(TD)( 0 0 110)[111]( 0 0.272 101)( 0 0.272(110) 0 0.272 011)[111]( 0.408 0.272 011)(101) 0.408 0(110) 0 0.272[111]( 0.408 0.272 101)(011) 0.408 0(101) 0 0[111](011) 0 0( 0 0 110)

表3 (111)[1 2 1]取向晶粒沿轧向和横向拉伸的Schmid因子Table 3 Schmid factors of (111)[11]grains tensioned along RD and TD

表3 (111)[1 2 1]取向晶粒沿轧向和横向拉伸的Schmid因子Table 3 Schmid factors of (111)[11]grains tensioned along RD and TD

滑移方向 滑移面 Schmid因子(RD)Schmid因子(TD)( 0 0 110)( 0 0[111]101)( 0 0(110) 0.136 0.408 011)[111]( 0.272 0.408 011)(101) 0.136 0(110) 0.272 0[111]( 0 0 101)(011) 0.816 0(101) 0 0[111](011) 0.316 0.408( 0.408 0.408 110)

4 结论

(1) 退火态的 Ta-7.5%W 合金箔材在横向和轧向拉伸过程中表现出各向异性,其中轧向的抗拉强度达到753 MPa,伸长率达到13.4%,轧向的性能均优于横向性能。

(2) X线衍射分析发现退火态的Ta-7.5%W合金箔材 中 主 要 形 成 了 {001}〈110〉 , {113}〈110〉 ,{112}〈110〉和{110}〈110〉 4种织构组分;而 EBSD 分析发现样品中主要形成了3类织构,分别为轧面法向平行于〈100〉的θ-纤维织构、轧面法向平行于〈111〉的γ纤维,还有轧向平行于〈110〉的α纤维织构,其中主要的织构为所占的体积分数分别10.2%和11.2%。

(4) 样品沿横向和轧向拉伸开启的滑移系是不一样的,因此在拉伸变形时表现出各向异性。

[1]Gladczuk L, Patel A, Demaree J D, et al. Sputter deposition of bcc tantalum films with TaN underlayers for protection of steel[J]. Thin Solid Films, 2005, 476(2): 295-302.

[2]Choi Good-Sun, Lim Jae-Won, Munirathnam N R, et al.Preparation of 5N grade tantalum by electron beam melting[J].Journal of Alloys and Compounds, 2009, 469(1/2): 298-303

[3]Schwartz A J, Lassila D H, LeBlanc M M. The effects of tungsten addition on the microtexture and mechanical behavior of tantalum plate[J]. Materials Science and Engineering A, 1998,244(2): 178-190.

[4]Trillo E A, Esquivel E V, Murr L E, et al. Dynamic recrystallization-induced flow phenomena in tungsten-tantalum(4%) [001]single-crystal rod ballistic penetrators[J]. Materials Characterization, 2002, 48(5): 407-421.

[5]ZHOU Jian-qiu, Khan A S, CAI Rui, et al. Comparative Study on Constitutive Modeling of Tantalum and Tantalum Tungsten Alloy[J]. Journal of Iron and Steel Research, 2006, 13(4): 68-74.

[6]Taylor R E, Kimbrough W D, Powell R W. Thermophysical properties of tantalum, tungsten, and tantalum-10 wt. percent tungsten at high temperatures[J]. Journal of the Less Common Metals, 1971, 24(4):369-382.

[7]Kuznietz M, Livne Z, Cotler C, et al. Diffusion of liquid uranium into foils of tantalum metal and tantalum-10 wt% tungsten alloy up to 1350 °C[J]. Journal of Nuclear Materials, 1988, 152(2/3):235-245.

[8]Nemat-Nasser S, Kapoor R. Deformation behavior of tantalum and a tantalum tungsten alloy[J]. International Journal of Plasticity, 2001, 17(10): 1351-1366.

[9]Kaufmann D, Mönig R, Volkert C A, et al. Size dependent mechanical behaviour of tantalum[J]. International Journal of Plasticity, 2011, 27(3): 470-478.

[10]Rittel D, Bhattacharyya A, Poon B, et al. Thermomechanical characterization of pure polycrystalline tantalum[J]. Materials Science and Engineering A, 2007, 447(1/2): 65-70.

[11]Sandim H R Z, Padilha A F, Randle V, et al. Grain subdivision and recrystallization in oligocrystalline tantalum during cold swaging and subsequent annealing[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17: 431-435.

[12]Hupalo M F, Sandim H R Z. The annealing behavior of oligocrystalline tantalum deformed by cold swaging[J].Materials Science and Engineering A, 2001, 318(1/2): 216-223.

[13]Bunge H J. Texture analysis in materials science[M]. London:Butterworths, 1982: 47.

[14]Chen C, Tan W, Wang M P, et al. The transverse elongation and fracture mechanism of the upset Mo and Mo-La2O3bars[J].Materials Science and Engineering A, 2010, 527(3): 600-605.

[15]Tse Y Y, Duggan B J. Orientation imaging microscopy studies of recrystallization in interstitial-free steel[J]. Metallurgical and Materials Transactions A, 2006, 37: 1055-1064.

[16]Raabe D, Zhao Z, Park S J, et al. Theory of orientation gradients in plastically strained crystals[J]. Acta Materialia, 2002, 50(2):421-440.

[17]Dillamore I L, Hazel R J, Watson T W, et al. An experimental study of the mechanical anisotropy of some common metals[J].International Journal of Mechanical Sciences, 1971, 13(12):1049-1061.

[18]Hu H. Microbands in a rolled Si-Fe crystal and their role in recrystallization[J]. Acta Metallurgica, 1962, 10(11):1112-1116.