孔型设计对棒材连轧稳定性的影响

潘 露,帅美荣,黄庆学

(1.太原科技大学材料科学与工程学院,太原030024;2.安徽机电职业技术学院机械工程系,安徽芜湖241002)

长期以来,我国钛合金棒线材的生产以二辊平立交替连轧为主,由于钛合金材料本身的物理化学性能以及二辊轧机的变形特点,传统二辊轧机轧制的钛合金棒线材极易出现有害宽展,生产效率低,产品质量差,无法满足钛合金高端产品的需求[1-2]。针对上述生产弊端,本文提议用三辊Y型轧机代替二辊连轧系统中的立辊轧机,形成三辊-二辊混合连轧系统。

三辊轧机又称为Y型轧机,由3个互成120°的盘状轧辊组成,轧辊布置如“Y”型,轧机设备紧凑,轧件温降小,有效地保证了轧制温度,孔型变形均匀,宽展小,尺寸精度高,尤其适合轧制塑性差、难变形的金属材料。但是,三辊Y型轧机在实际应用中轧制稳定性差,轧件的对称轴相对于孔型的对称轴经常发生偏转,轧件失稳导致“轧卡”,中断轧制过程。轧件失稳受多方面的影响,如来料尺寸,轧件温度、轧制张力、充满度、孔型设计及导位装置设计等[3-4]。

为提高三辊Y型轧机轧制稳定性,郑宝强[3]等提出通过调整导位装置,保证前一道次轧出的弧三角形轧件进入下一道弧边三角形孔型中不倾倒的条件,即扭转角小于其极限值。李志强[5]等提出轧件先经过二辊六方孔型再进入三辊冷轧机平三角-平三角孔型轧制,提高稳定性。田鹏松[6]、唐劲松[7]等提出通过精确控制张力波动提高棒线材轧制稳定性。李安全[8]介绍了利用三个轧辊单独可调技术来解决由于轧辊磨损导致的轧制不稳定。邢瑞凌[9]等提出利用三坐标专用数控孔型机床调节孔型位置,防止孔型中心偏差。本文在上述研究的基础上,提议三辊+二辊混合连轧系统生产钛合金棒材。由于轧件在二辊孔型中轧制稳定,所形成的混合孔型系统有效的保证了连轧的稳定性,即综合了二辊孔型和三辊孔型的特点。

本文着重研究孔型设计对棒材连轧稳定性的影响,分析了轧件在三辊Y型轧机中的受力情况,以及导卫装置对连轧稳定性的影响,探讨了轧件失稳的主要影响因素;用有限元方法模拟了三种孔型系统的连轧过程,对比分析了连轧过程中孔型对轧件稳定性的影响,优化了轧机孔型系统。

1 轧件稳定性分析

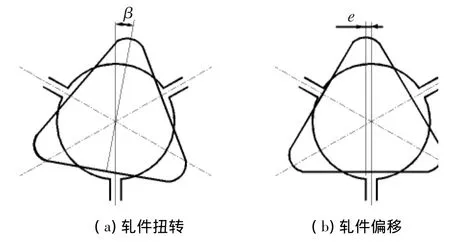

以平三角轧件进入圆三角孔型为例,分析了两种失稳状态下的轧件受力情况,即:1)轧件本身扭转,如图1(a)所示,β为轧件中心线与孔型中心线夹角;2)轧件中心线相对孔型中心线水平偏移,如图1(b)所示,e为轧件中心线与孔型中心线水平偏移距离。

图1 轧件失稳的两种形式Fig.1 Two forms of rolling instability

1.1 轧件扭转

平三角轧件扭转β角度进入倒三角圆孔型,如图2所示。轧件在孔型中主要承受轧制力和摩擦力。三个轧辊对轧件的作用力均为F,作用点A,B,C,由于三个轧制力方向均沿孔型圆心方向,因此由轧制力产生的扭矩不会使轧件扭转。

图2 平三角轧件扭转受力分析图Fig.2 Torsional force analysis on triangle flat pass

轧件继续扭转时,轧件与轧辊的横向摩擦力为:

其中:f为轧件与轧辊接触面摩擦系数。

摩擦扭矩:

其中:R为圆孔型半径。

平三角轧件抗扭截面系数为Wt,轧件塑性扭转所需扭矩为:

前后机架施加给本道次轧件扭矩为T给.

因此,轧件不继续发生属性扭转的条件为

因此,为避免轧件发生扭转情况,可以通过增大接触面摩擦系数f,比如加热轧辊表面以增大摩察系数,优化孔型以获得较小Wt,增大轧制力F以及适当增大孔型内径R等方式来防止轧件进一步失稳。

1.2 轧件偏移

当平三角轧件偏移e进入倒三角圆孔型时,如图3(a)所示,轧件与孔型交点为 R,M,O,P,Q,O'为轧件原始中心,O为孔型中心,轧制力作用点为A',B',C',角度为θ1,θ2,θ3,设θ1=θ2=θ3=θ,轧制力F1',F2',F3',其中F3'最小,轧制合力为F'合,如图3(b)所示。随着轧制的继续进行,轧件将向孔型中心O移动,偏移距离e将逐渐减小,如图3(c)所示。

图3 轧件偏移受力图Fig.3 Force analysis on workpiece with deviation

因此,当平三角轧件发生偏移进入圆孔型时,随着轧制的进行,并不会进一步失稳,O'反而向孔型中心O靠近,路径为O'→O″→O,如图3(c),原始偏移距离e将逐渐减小,直至与孔型中心重合,达到稳定轧制。

在实际生产过程中,轧件头部会发生随机偏转,这种随机性的偏转可以分解为以上轧件扭转与轧件平移这两种形式,因此,随机偏转状态下的受力行为和失稳因素结合了轧件扭转和轧件平移这两种状态。

1.3 导卫装置

导卫装置是棒材连轧孔型设计中重要的辅助装置之一,导卫装置可以弥补孔型系统的不足,能够准确将轧件送入孔型,防止轧件在孔型中发生偏转。导卫装置对连轧稳定性的影响因素归结为3点:

1)导卫装置的设计

对于三辊Y型轧机,导卫装置根据孔型系统的不同分为圆孔型导卫、弧孔型导卫、平孔型导卫三种。

2)导卫装置的安装精度

导卫装置中心轴线相对于孔型中心轴线不能发生过大偏转,轴线偏转角大于8°,轧件在导卫中会发生失稳,导卫装置将失效[5]。

3)导卫装置与轧件的配合尺寸

导卫装置与轧件之间的间隙过小,轧件与导卫装置容易发生摩擦,轧件表面磨损,而且轧件容易卡在导卫内部;间隙过大,导卫作用不明显,因此,一般设定导卫装置与轧件的配合尺寸为1 mm左右。

2 有限元模拟

为验证提议孔型系统的可行性,用弹塑性有限元法模拟棒材连轧过程,计算精度高,能够得到满意的结果[10-13],因此,采用弹塑性有限元分别对三种孔型系统连轧钛合金棒材进行了模拟,比较了轧件在不同孔型系统中的连轧稳定性。

1)方案1,正三角平孔型+倒三角圆孔型+正三角平孔型+倒三角圆孔型,如图4(a);

2)方案2,二辊圆孔型+倒三角圆孔型+正三角平孔型+二辊圆孔型,如图4(b);

3)方案3,正三角平孔型+二辊圆孔型+正三角平孔型+二辊圆孔型,如图4(c);

图4 连轧孔型系统Fig.4 Roll pass system

为了研究各孔型系统对轧制稳定性的影响,建立四道次连轧模型,如图5所示。以方案3为例,各道次的出口轧件横截面如图6所示。

图7是轧件中心轴偏移图,偏移量用来表征连轧过程轧件的稳定性,图中纵坐标是三种轧制工艺条件下轧件中心线偏移值,方案1中,轧件中心线最大偏移值是1.988 6 mm,方案2中,轧件中心线最大偏移值是0.111 19 m,方案,3中,轧件中心线最大偏移值是0.003 431 5 mm,远小于前两种轧制工艺,与方案1相比,降低了1.985 16 mm,可见正三角平孔型+二辊圆孔型+正三角平孔型+二辊圆孔型系统适合轧制钛合金棒材。

图5 连轧有限元模型Fig.5 The finite element model of tandem rolling

图6 各道次出口轧件横截面示意图Fig.6 The schematic diagram of cross-section profile of stands

图7 轧件中心轴偏移图Fig.6 Deviation of center shaft of workpiece

3 结论

文中提出了一种新的钛合金棒材连轧孔型系统,即正三角平孔型+二辊圆孔型+正三辊平孔型+二辊圆孔型,着重分析了失稳轧件在孔型中的受力情况,以及导卫装置对连轧稳定性的影响,获得了棒材连轧过程改善失稳的主要因素,优化了轧机孔型系统,并与其他孔型系统做了比较。结果表明:

(1)轧件偏移对连轧稳定性影响较小,而轧件扭转对连轧稳定性影响较大。轧件的扭转可以通过增大摩擦系数,优化孔型以获得较小的抗扭截面系数,增大轧制力以及适当增大孔型内径等方式来改善。

(2)正三角平孔型+二辊圆孔型+正三辊平孔型+二辊圆孔型系统,综合了二辊孔型与三辊孔型的特点,轧件中心轴在径向偏移减小,连轧稳定性最好。

(3)在提议的孔型系统中,其中二辊孔型可以尝试使用椭圆孔型、六方孔型等,有助于轧件的咬入,保证连轧过程的顺利进行。

(4)在实际生产过程中,除了孔型系统之外,导卫装置是孔型设计的重要辅助设备,根据孔型系统选择不同的导卫装置,设定导卫装置与轧件的配合尺寸在1 mm左右,来提高钛合金棒材连轧过程的稳定性。

[1]段传宝.国内外钛工业发展状况概述[J].上海钢研,2003(1):39-42.

[2]帅美荣.钛合金棒材成形过程的有限元分析与试验研究[J].太原科技大学学报,2008,29(5):380-383.

[3]郑宝强,李志强,朱为昌,等.Y型三辊冷连轧机轧制稳定性分析[J].轧钢.1996(6):6-8.

[4]高振莉,王海儒.Y型轧机轧制变形区的数学模型[J].太原重型机械学院学报,1997,18(4):338-347.

[5]李志强,刘雅政,叶文君.提高Y型三辊冷连轧机轧制稳定性的研究[J].金属制品,2002,28(1):30-32.

[6]田鹏松,王进忠,李健,等.Φ50mm 65Mn圆钢稳定轧制的控制[J].河北冶金,2007(1):52-53.

[7]唐劲松.宝钢5515mm线材高速稳定轧制的控制[J].轧钢,2004,21(1):61-64.

[8]李安全,成海涛.三辊可调式钢管定径机技术[J].钢管,2001,30(6):48-51.

[9]邢瑞凌,阎柱威,李小龙.三辊定径机架中心位置研究[J].包钢科技,2007,33(S1):11-16.

[10]胡海萍,孙吉光,朱为昌,等.Y型三辊轧制变形过程有限元模拟与实验[J].北京科技大学学报,1999,21(4):372-375.

[11]MIN J H,KWON H C,LEE Y,WOO J S.Analytical model for prediction of deformed shape in three-roll rolling process[J].Journal Of Materials Processing Technology,2003,140:471-477.

[12]帅美荣,秦建平.采用平三角孔型的Y型轧机轧制无缝钢管的有限元仿真及实验研究[J].太原科技大学学报,2006,27(3):190-193.