高铁轮轨钢的发展及高速下的轮轨损伤*

莫 贝,燕青芝,王 晔

(北京科技大学 材料学院,北京100083)

高速铁路凭借其安全、运行速度快、运输能力大、受气候变化影响小、能耗低、对环境影响小和经济效益好等优点在现代交通运输中占有重要的地位。研究结果表明[1],运行速度超过120 km/h后,列车的动力学条件发生显著变化,随着列车运行速度的提高,车轮与钢轨之间的磨损加剧,并且在高速列车的制动过程中,产生大量的摩擦热,加剧了车轮和钢轨因疲劳、剥离等引发的失效问题[2],给高速列车的安全运行带来极大的隐患,甚至发生安全事故,同时增加了铁路检修成本。现代高铁对轮轨材料提出了更高的要求,更高的耐磨性以及抵抗热疲劳和接触疲劳的性能。

1 国内外高速列车轮轨用钢的发展

1.1 国内外车轮钢的发展

早期欧洲各国的高速车轮用钢普遍采用UIC 812-3标准的R7钢。R7钢属中碳系铁素体—珠光体钢,其室温断裂韧性为KIC≈75 MPa·m1/2,在-60~-20℃的低温下,其KIC稳定在60 MPa·m1/2以上。为了进一步提高其断裂韧性,Valdunes公司对R7钢的成分进行了调整,碳含量由原来的0.52%降到0.50%以下,Cr的含量由0.25%提到0.30%,并填加少量的Al、Cu合金元素进行强化,S、P含量控制在≤0.020%;经成分调整后,轮辋的室温断裂韧性超过85 MPa·m1/2,而抗拉强度由原来的860~940 MPa降低到860~900 MPa,只有轻微降低。目前欧洲国家的车轮钢主要使用ER7钢。ER7对S、P等有害元素的控制非常严格,其含量远低于钢R7[3]。

日本早期高速车轮材料为碳素钢,牌号为SSW。SSW高速车轮钢碳含量为0.60%~0.75%,其KIC(0℃)<50 MPa·m1/2。日本研究者为提高车轮的抗裂损性能,开发了 V2钢[4],加入0.18%~0.21%的 V,同时将C含量由原来的约0.65%下降到0.55%,从而使钢的冲击韧性和断裂韧性值显著提高,也相应提高了车轮钢抗裂损性能。目前日本高速车轮用钢大多数选用ISO标准的车轮钢,其他化学元素和力学性能要求基本和欧洲先前采用的R7钢相同,主要化学成分要求:C≤0.52%,Si≤0.43%,Mn≤0.95%,P≤0.045%,S≤0.045%。

早期国内车轮钢是由马鞍山钢铁股份有限公司研发生产的CL60。CL60钢常温辐板冲击功(U型缺口)大于16 J,断裂韧性为70.52 MPa·m1/2。2000年马钢技术中心与西安交通大学联合研制了用于速度200 km/h列车的微合金化车轮钢,该钢种比原钢种降低了含碳量,增加了合金元素的含量,并使用V进行微合金化[5]。

上述车轮钢的化学成分及力学性能数据列入表1、表2。

表1 国内外车轮钢主要化学成分 %

表2 国内外车轮钢力学性能

比较上述车轮钢,化学成分上,欧洲添加多种微量元素来进行强化,日本C元素含量较高。有研究表明[6],当车轮钢中碳的质量分数在0.4%~0.7%的范围内变化时,随着碳含量的增加,车轮钢的强度和耐磨性能提高,而冲击韧性及抗冷热疲劳性能降低。故R7钢降低碳含量来提高其韧性。对于微量元素在车轮钢中的作用,崔银会[7]等人研究表明在高速车轮钢中加入少量的铬,可在保持钢的韧塑性基本不变的情况下,显著提高钢的强度和硬度,有助于提高车轮钢的耐磨性和抗接触疲劳性能。铬不仅对基体有固溶强化作用,而且可以细化珠光体片层,这对提高车轮的抗剥离性能有利。

力学性能检测显示,R7钢和CL60钢的断裂韧性高于SSW钢,故R7钢和CL60钢的抗脆断能力更好。CL60钢的硬度要高于R7钢和SSW钢,故CL60在耐磨损性上较R7钢和SSW钢表现好。通过对比R7、ER7、SSW、V2、CL60等钢种,可以总结出国内外高速车轮钢主要发展趋势是在保持一定强度的基础上提高钢的韧性,其主要方法是在钢中添加微量元素进行微合金化,提高车轮钢的清洁度。

1.2 国内外钢轨钢的发展

钢轨按金相组织来分类可以分成:铁素体加珠光体钢轨,珠光体钢轨,索氏体钢轨,奥氏体钢轨,贝氏体钢轨。目前国内外大量使用的是珠光体钢轨。

由于各种珠光体钢轨的化学成分和热处理方式存在差异,故在强度和硬度上有差异。日本高速铁路采用强度等级为800 MPa的热轧珠光体钢轨,其轨面硬度HB大于235。法国、德国以及其他欧洲国家高速铁路均采用强度等级为880 MPa的UIC 900 A钢轨。国内大量使用的钢轨主要钢种有抗拉强度为880 MPa级的U71 Mn,980 MPa级的 U75 V。U71 Mn钢轨是C-Mn钢轨,其含碳量较低,Mn含量较高,韧塑性较好,尤其低温性能较好,焊接性能优良[8]。U75 V钢轨是微合金化钢轨,是在U71 Mn钢轨基础上增加了碳、硅含量,添加了微合金元素钒,降低了Mn含量,其硬度、抗拉强度高于U71 Mn钢轨。

表3 国内外钢轨钢主要化学成分 %

表4 国内外钢轨钢力学性能

化学成分中,碳对钢轨钢的性质影响很大。提高钢的含碳量,其抗拉强度、耐磨性及硬度均迅速增加。但含碳量过高,也会使钢轨的伸长率、断面收缩率和冲击韧性显著下降。碳对钢轨钢的影响可以从U75 V抗拉强度大于其他钢种看出。U75V钢硅含量也较高,硅易与氧化合,故能去除钢中气泡,增加密度,使钢质更加密实细致,提高钢的含硅量能提高钢轨的耐磨性能。U71 Mn钢种锰含量高,钢中锰可以提高钢的强度和韧性,去除有害的氧化铁和硫夹杂物,增加钢抗磨性。纪绯绯[9]等研究表明Nb元素既可提高钢的强度,又可改善钢的韧性,是一种较理想的合金元素。

研究表明,珠光体钢的硬度随着珠光体片层间距的减少和珠光体中渗碳体含量的增加而增加[10],目前对于珠光体钢轨的研究主要集中在细化珠光体片层间距以提高强度和硬度,方法主要是合金化、热处理或二者相结合。在钢中加入合金元素Si,Mn,Cr,Mo,V等以固溶强化基体,可使CCT曲线向右移动,这就可以在相同冷速下可获得片间距更加细小的珠光体组织,提高强度,这就是合金化强化[11]。欧洲对合金化钢轨例如铬轨、铬钼轨的研究比较成熟,这些钢种不仅有高强度,而且有较好的韧性。热处理钢轨是指对钢轨进行淬火、回火等热处理后的钢轨,根据工艺条件可分为离线热处理钢轨及在线热处理钢轨。

目前世界上新的高强度钢轨的研发重点主要集中在贝氏体钢轨上。下贝氏体中碳化物极均匀弥散地分布于铁素体基体上,电镜下这些碳化物呈短杆状,排列整齐,故金相组织为下贝氏体的钢轨钢具有良好的综合性能,可适用于大的冲击负荷[12]。日本对贝氏体和珠光体钢轨的综合性能进行了全面比较,其性能比较见表5。在抗拉强度相同的条件下,珠光体钢轨要比贝氏体钢轨更耐磨。贝氏体钢轨在抗拉强度1 400 MPa下,其耐磨性能与抗拉强度1 300 MPa级热处理珠光体钢轨相当,而其滚动接触疲劳强度比1 300 MPa级热处理珠光体钢轨高[13]。

表5 贝氏体钢轨和珠光体钢轨的综合性能[13]

英国设计出一种无碳化物贝氏体的新型钢轨来解决贝氏体钢硬度高但耐磨性差这个问题,其化学成分质量分数(%)为Fe—0.4C—1.5Si—2.0 Mn—0.25 Mo。并且采用Si合金化的方法来抑制渗碳体析出,使碳保留在残余奥氏体内,在室温下保持残余奥氏体的稳定性。添加了Mo来阻止P引起的初始奥氏体晶界脆化[14]。这种高硅无碳贝氏体具有很高的耐磨性能和低温冲击韧性,滚动接触疲劳寿命几乎是珠光体钢轨的5倍。从上述可以看出目前高铁钢轨钢主要发展趋势是合金化和热处理以及研发新型组织的钢轨例如贝氏体钢轨。

车轮钢和轨道钢的发展是由高铁服役条件变化所驱动的,其目的就在于减少高速下轮轨的损伤。高速下轮轨的损伤不仅会影响到轮轨的使用,严重时会影响到列车行驶安全。

2 高速运行下轮轨的损伤

2.1 磨损

轮轨钢一般都具有较高的硬度,这是由于硬度是影响轮轨磨损的主要因素。

轮轨磨损一直是轮轨损伤的主要形式,众多研究者多年来就轮轨材料对轮轨磨损的影响进行了大量的理论和试验研究。有研究表明[15]磨损是由于轮轨表面氧化物不断萌生与破裂导致。材料方面影响轮轨磨损的主要因素是硬度、组织、蠕滑率等。Sato等[16]利用双圆盘滚动试验机研究了硬度对轮轨材料变形、磨损的影响。其试验结果表明硬度越高,磨损越小。Perea-Unzueta和J.H.Beynon[17]对4种珠光体钢轨进行了磨损试验,调查珠光体钢轨钢磨损过程中微观组织的变化和抗磨损性能。试验结果表明减小珠光体材料层间距,则材料硬度增大,钢轨磨损率降低;薄的渗碳体能提高珠光体材料的抗磨损性能。Sato的试验还表明在同样硬度条件下,珠光体材料的磨损率比回火马氏体稍小。Ludger Deters和 Matt hias Proksch[15]通过两辊模型研究表明在一定范围内轮轨的磨损率是随蠕变率线性变化的,磨损不会有太大增长,直到蠕变值超过约0.25%。

2.2 滚动接触疲劳(Rolling Contact Fatigue)

对于高速铁路,疲劳裂纹为其主要的损伤方式。因疲劳裂纹而造成的事故很多,例如英国一列速度为185 km/h的高速列车曾因踏面斜裂纹引起的钢轨横向断裂而脱轨[18]。1998年德国高速列车因车轮疲劳断裂而脱轨,造成100多人死亡的惨重事故[19]。

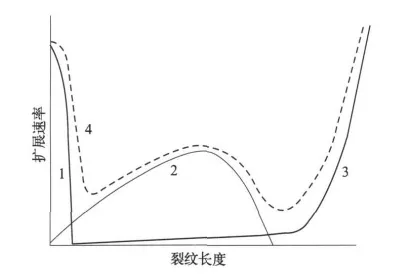

滚动接触疲劳是在一对滚动接触的接触副相接触过程中,由于接触区的循环力作用,导致材料表面或次表面形成裂纹并发展以至于材料疲劳损伤失效。世界各国对轮轨滚动接触疲劳的产生机理说法不一,P.E.Bold等[20]认为滚动接触疲劳是因棘轮效应产生塑性累积变形,最后因累积变形达到材料的韧性极限,导致产生裂纹。J.E.Gar nha m等[21]发现服役钢轨表面经过多次碾压使得晶粒破碎细化,硬度升高,产生塑性变形层。D.T.Eadie等[22]认为轮轨表面较高的摩擦力造成材料塑性流动而产生疲劳。S.L.Wong等研究表明裂纹的生长是受影响滚动接触疲劳的主要参数有效应力强度和重叠的程度控制的[23]。B.Alfredsson和M.Olsson研究不认为裂纹的产生是由于塑性变形,而是产生在由于表明粗糙引起的高应力区域[24-25]。Sato等的研究同时表明:裂纹萌生于表面并沿着塑性流线而不是沿着局部最大拉应力的法向发展;在干态滚滑试验之后再进行润滑状态下滚动或滚滑试验,裂纹更容易形成和扩展。Kazuyuki Handa等[26]研究发现车轮踏面裂纹萌生的偏好是与轨道接触的频率有关的。裂纹在接触区域以外是不会萌生和发展的,尽管它受到了热载荷。这说明滚动接触和循环热载荷是踏面热裂纹产生的必要条件。英国史密斯教授通过研究得出了RCF裂纹形成和扩展的W型曲线[27]如图1所示。

图1 RCF裂纹的形成和扩展W型曲线

曲线1表示由于严重的塑形变形和棘轮作用而造成的裂纹萌生。曲线2表示接触应力场下的裂纹扩展初期,因液体作用加速,随后可能因为应力下降而衰落。曲线3表示最后裂纹扩展受组合应力的控制,同时受残余应力等应力的影响,速度不断增加并造成断裂。曲线4(虚线)表示由上述不同机理的叠加形成了复合裂纹扩展速率。

2.3 磨损和疲劳之间的关系

目前很多研究表明磨损与疲劳裂纹损伤表现为相互争竞与制约的耦合关系。王文健[28]等在轮轨模拟试验机上通过试验证明钢轨磨损严重时,疲劳裂纹损伤就表现轻微,通过增加磨损率能减轻钢轨的滚动疲劳损伤,有利于延长钢轨的疲劳裂纹扩展寿命。钟雯等[29]研究结果表明,材料硬度越高,磨损量越小,磨损面附近塑性变形层越薄,抗磨损性能越好,但高硬度材料裂纹扩展较深,疲劳损伤严重。硬度略低的材料,磨损量大,磨损面附近塑性变形明显,但由于部分刚萌生的微裂纹被磨去,疲劳损伤较为轻微。英国铁路研究所利用Amsler试验机研究了欧洲铁路钢轨钢UIC-860 900A在两种硬度状况下滚动接触疲劳寿命的差别。两种硬度分别是BHN280(正常硬度)和BHN340(硬化处理过),通过滚动接触对比试验,结果显示硬化后的材料比硬化前的材料疲劳寿命高一个数量级,并且具有较大的摩阻[30]。F letcher和Beynon[31]利用在滚滑磨损试验机LEROS基础上发展的SUROS试验机进行了干态条件下的轮轨材料试样滚滑试验,发现试样滚过少量圈数后表面出现了小裂纹,同时发现滚过大约10 000圈后裂纹扩展速率和表面磨损速率达到平衡,导致深度较浅的稳态裂纹。英国史密斯教授指出了钢轨磨损与RCF之间的相互作用[27],轮轨表面特别高的磨损率会阻止裂纹的形成,也就是说磨掉裂纹的速度比裂纹形成的速度快;磨损率降低时,不能阻止裂纹进入弹性接触应力场,但是裂纹在离开接触应力场时可能会停止扩展,然后由组合应力推进其发展;磨损率进一步降低时,会导致组合应力将裂纹扩展到轨头,造成断裂。由于高速下轮轨滚动接触疲劳造成的后果更加严重,所以在高速下我们可以合理利用磨损来控制滚动接触疲劳。

3 结束语

高铁的发展要求高强度高韧性的钢轨钢和车轮钢,微合金化、热处理是提高钢性能的途径。高速度下轮轨接触区材料的变化是值得探究的,通过研究接触区材料的变化,可以揭示滚动接触疲劳的成因,从而找到减轻滚动接触疲劳的方法。高速下如何利用磨损来控制滚动接触疲劳是值得探讨的问题。

[1]沈志云.轮轨接触力学研究的最新进展[J].中国铁道科学,2001,22(2):1-14.

[2]张 斌.铁路车轮、轮箍踏面剥离的类型及形成机理[J].中国铁道科学,2001,22(2):73-78.

[3]崔银会,等.高速列车车轮材料研究的综述[J].安徽冶金科技职业学院学报,2005,15(2):9-16.

[4]木川武彦.材料の向[J].金属,2000,70(2):21-32.

[5]赵云辉.提速DF4型机车轮缘磨耗分析及对策[J].铁道机车车辆,2001,(2):24-25.

[6]季怀忠,等.碳含量对高速车轮用钢综合性能的影响[J].钢铁,2005,40(2):52-67,81.

[7]崔银会,等.铬对高速车轮钢显微组织和力学性能的影响[J].钢铁研究学报.2006,18(8):39-42.

[8]张银花,周清跃,陈朝阳,等.高速铁路钢轨的研究与应用[J].中国铁路.2010,7:16-9.

[9]纪绯绯.添加微量合金元素的钢轨钢的性能与研究[J].济南大学学报,2001,15(4):364-365.

[10]邢娜,何立波,高真凤,等.国外高性能轨钢最新进展[J].世界钢铁,2011,(4):52-57.

[11]周清跃,张银花,陈朝阳,等.国内外钢轨钢研究及进展[J],中国铁道科学.2002,23(6):120-126.

[12]王传雅.钢轨钢的现状和发展趋势[J].特殊钢.1994,15(6):54-62.

[13]李光瀛,邓建辉.高速重载钢轨的开发与PD3钢轨的组织性能[A].2005中国钢铁年会论文集[C]∥北京:冶金工业出版社,2005:68-80.

[14]Jerat h Vijay,Bhadeshia Harshad Ku mar Dharamshi Hansraj.Impr ovements in and relating to car bide-free bainitic steels and methods of producing such steels:British,9501097[P].1995-02-20.

[15]Ludger Deters,Matthias Proksch.Friction and wear testing of rail and wheel material[J].Wear,2005,258:981-991.

[16]Sato M,Anderson P M,Rigney D A.Roiling-sliding behavior of rail steels[J].Wear,1993,162/163/164:159-172.

[17]Perez-Unzueta AJ,Beynon J H.Microstructure and wear resistance of pearlitic rail steels[J].Wear,1993,162/163/164:173-182.

[18]EKBERG A,KABO E,NIELSEN J,et al.Subsurface initiated rolling contact fatigue of rail way wheels as generated by rail corr ugation[J].International Jour nal of Solids and Structures,2007,44:7 975-7 987.

[19]Liu Z.X,Gu H.C.Failure Modes and Materials Performance of Rail way Wheels[J].Journal of materials engineering and performance,2000,9(5):580-584.

[20]BOLD P E,BROWN M W,ALLEN R J.Shear mode crack growth and rolling contact fatigue[J].Wear,1991,144:307-317.

[21]GARNHA M J E,DAVIS C L.The role of defor med rail microstructure on rolling contact fatigue initiation[J].Wear,2008,265:1 363-1 372.

[22]EADIE D T,ELVIDGE D,OLDKNOW K.The effects of top of rail friction modifier on wear and r olling contact fatigue:Full-scale rail-wheel test rig evaluation,analysis and modeling[J].Wear,2008,265:1 222-1 230.

[23]S.L.Wong,P.E.Bold,M.W.Br own,R.J.Allen,A branch criterion for shallow angled rolling contact fatigue cracks in rails[J].Wear,1996,191:45-53.

[24]B.Alfredsson.A study on contact fatigue mechanisms,Ph D thesis,Depart ment of Solid Mechanics,Royal Institute of Technology,Sweden,2000.

[25]M.Olsson,Contact fatigue and tensile stresses,in:Beynon,et al.(Ed.),Engineering Against Fatigue,AA Balkema,Netherlands,1999,651-657.

[26]Kazuyuki Handaa,Yoshisato Ki murab,Yoshinao Mishi mab.Surface cracks initiation on car bon steel rail way wheels under concurrent load of continuous rolling contact and cyclic frictional heat[J].Wear.2010,268:50-58.

[27]史密斯.钢轨滚动接触疲劳的进一步研究[J].中国铁道科学,2002,23(3):43-46.

[28]王文健,郭 俊,刘启跃.轮轨磨损与滚动疲劳裂纹损伤关系及预防研究[C].2009年全国青年摩擦学学术会议论文集,2009,503-507.

[29]钟 雯,胡家杰,郭 俊,等.钢轨材料对滚动接触疲劳影响及高速铁路选轨研究[J].机械工程学报,2010,46(21):100-105.

[30]Cannon D F,Pradier H.Rail rolling contact fatigue research by the European Rail Research Instit ute[J].Wear,1996,191:1-13.

[31]F letcher D I,Beynon JH.Equilibrium of crack growth and wear rates during unlubricated rolling-sliding contact of pearlitic rail steel[J].Proceedings of the Institution of Mechanical Engineers.Part F:Journal of Roil and Rapid Transit 2003,214:93-105.