HB-3型轮轨润滑装置及其应用

刘颖鑫,武小鹏,杨兴宽

(中国铁道科学研究院 金属及化学研究所,北京100081)

近年来铁路运输不断发展,提速重载机车逐渐成为货运主力,随着轴重增加,运行速度稳步提高,行车密度加大,机车运用效率不断提高,其轮缘磨耗也日益突出。部分铁路局机务段的轮缘磨耗率达到0.3~1.5mm/104km,频繁的旋轮整形作业既造成严重的资源浪费又影响了机车的运用效率。目前机车轮对逐渐以整体轮为主,轮缘磨耗到限旋修3~4次就会因轮径到限而报废,使维修成本也大幅提高,这就要求机车配备更为高效合理的轮轨润滑装置。HB-3型轮轨润滑装置就是针对这一要求设计的,它使轮轨润滑实现了智能化,大幅提高了润滑系统的工作效率,改善了润滑效果。

通过分析提速重载机车轮缘磨耗加剧的原因,提出了合理的轮轨润滑解决方案,并介绍了符合该方案要求的HB-3型轮轨润滑装置,及其现场应用效果。

1 提速重载机车的轮缘磨耗

1.1 提速重载机车轮缘磨耗加剧的原因

随着新线建设和既有线改造,货运列车速度也随之显著提高。有些以货运为主的区段,列车提速之前机车轮缘磨耗并不突出,但随着大轴重的提速重载机车投入运用,轮缘磨耗又趋于严重,主要原因如下:

(1)机车运行于曲线路段时,内轨侧轮轨之间只有一点接触,其轮缘与轨距角脱离开,不发生磨损;而外轨侧导向轮与钢轨形成两点接触,其轮缘与轨距角形成滚动摩擦与滑动摩擦混合的运行状态,造成外轨侧轮缘磨损。提速重载机车通过曲线时,轴重增加导向力加大[1],导向力加大会使侧面轮轨接触应力加大,单位面积上产生的摩擦功相应增大,导致磨耗加速[1],这种状况在欠超高状态下尤其严重。

(2)机车车辆进入曲线时运行方向必然会发生变化,所以此时在轮缘与钢轨间会出现最大的压力,产生最大的磨耗[2]。提速重载列车在驶入直缓点时,外轨侧导向轮缘与轨距角接触形成的初始导向冲击更大,轮缘磨损程度也更大。

(3)轮轨游隙相同的情况下,提速重载机车在直线路段会产生更剧烈的蛇行摆动,造成严重的波状磨耗,加剧产生轨道不平顺,从而增加轮缘接触轨距角的几率,造成直线路段机车轮缘磨损加剧,路况不同磨损程度也不同。

(4)轮缘磨耗使轮轨游隙也随之增大,使列车提速运行时产生更大的冲击振动,在曲线段又会形成更大的冲角,从而使车轮与钢轨之间的接触条件更趋于严酷。

1.2 提速重载机车的轮缘磨耗控制需求

目前各铁路局机务段的轮缘磨耗旋修下限均控制在23mm[3],应用最为普遍的JM3型踏面轮缘初始厚度为34mm,旋修后可恢复到32~33mm。提速重载区段一般轮缘磨耗率均在0.5mm/104km左右,机车每运行约20万km就进行旋修,磨耗更严重的路段每7万km就需要旋修一次,大量的旋修工作严重影响机车的运用效率,并增加铁路局机务段的运营成本。因此机车运用单位期望将轮缘磨耗控制到一个中修期(约40万km)不旋轮,即轮缘磨耗率在0.25mm/104km或以下。

1.3 提速重载机车轮轨润滑的合理解决方案

根据提速重载机车轮缘磨耗加剧的原因提出轮轨润滑的合理解决方案。

(1)区分直线、曲线,根据不同的磨损程度分别采取不同的喷脂频率。

(2)直线地段适量喷脂,喷脂频率可由使用单位根据路况自行调节。

(3)提前识别曲线,自动加快喷脂频率,并在进入曲线直缓点前就充分形成润滑膜。

(4)识别左右曲线,根据线路状况灵活改变喷脂模式,机车通过曲线以欠超高为主时外轨侧喷脂,以过超高为主时外轨侧导向轮和内轨侧尾轮成对角喷脂。

2 机车轮轨润滑装置的发展现状

随着机车轮轨润滑技术的发展,润滑装置(含润滑剂)的种类不断增多。按使用的润滑剂不同可分为稀油、脂(半流体)和固体润滑装置;按润滑剂涂覆方式不同可分为机械式的连续润滑装置、自动控制的定时/定距润滑装置和直线—曲线区别对待的智能润滑装置。按装置是否直接与车轮接触可分为接触式润滑和非接触式润滑。经过多年的现场运用,目前国内干线机车上占主导地位的是采用半流体脂作为润滑剂的定距、非接触式自动控制装置,应用广泛的HB-2型轮轨润滑装置就是其中之一。

曲线识别(预识别)一直以来是轮轨润滑技术追求的目标。20世纪80年代国外开发的曲线识别技术,是通过加速度传感器或陀螺仪感受机车进入曲线直缓点后的信号变化判别线路状况,给出弯道信号,不足之处是加量喷脂点滞后于缓直点。近年通过GPS技术可以实现曲线预识别,但其受到成本和准确度方面的限制也未能得到广泛运用。

3 HB-3型轮轨润滑装置介绍

HB-3型轮轨润滑装置的工作方式符合提速重载机车轮轨润滑技术的合理解决方案,是针对其轮缘磨耗特点设计的,它延用了在现场具有优良表现的自动控制定距喷脂的润滑方式,并在此基础上通过曲线预识别技术实现了直线—曲线区别对待的智能化轮轨润滑。

3.1 HB-3型轮轨润滑装置的组成及功能

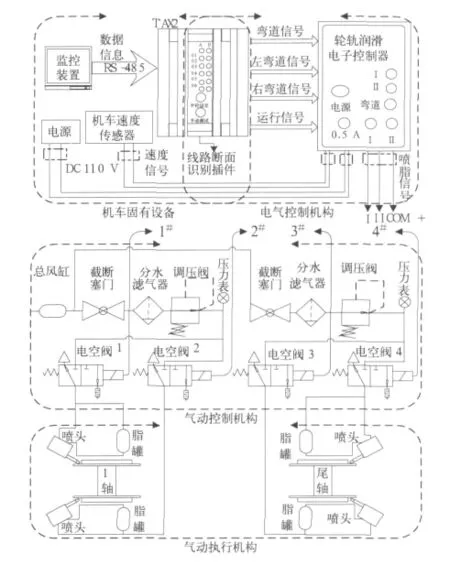

HB-3型轮轨润滑装置的系统标准配置如图1所示,由电气控制机构、气动控制机构和气动执行机构3部分组成。

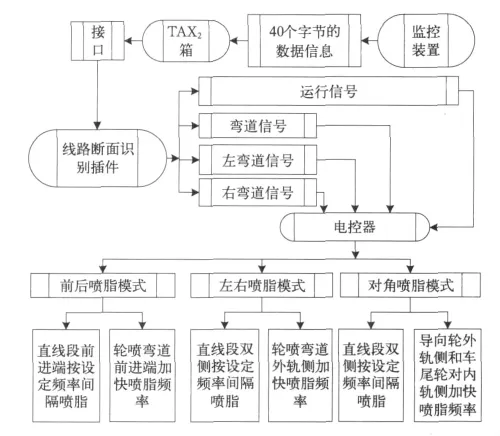

为方便对曲线预识别的叙述,特给出轮喷弯道的定义:在曲线直缓点前设定预识别提前量,以此为起点,以曲线的缓直点为终点,如图2。

电气控制机构包括线路断面识别插件(简称插件)和轮轨润滑电子控制器(简称电控器)。插件位于机车TAX2箱内,实时读取线路公里标与预存线路纵断面数据做对比。当机车速度大于5km/h时,给出运行信号;当机车运行至轮喷弯道的起点时发出弯道、左弯道、右弯道信号。电控器接收到信号后按照预先设定好的3种喷脂模式之一给出电空阀动作指令,以保证机车进入直缓点前轮缘上就已经形成充分的润滑膜。HB-3型轮轨润滑装置的工作流程如图3所示。

图1 HB-3型轮轨润滑装置系统标准配置图

图2 轮喷弯道示意图

气动控制机构主要包括截断塞门、分水滤气器、调压阀和两位三通电磁换向阀(以下简称电空阀)4种气动元件,负责向气动执行机构提供洁净、充足的气体。分水滤气器、调压阀和电空阀集成在气路板上,节省空间,安装简便。核心元件电空阀是精密气动件,与普通电空阀工况不同,需要动作频率高、使用寿命长、气源压力稳定且过滤精度达到25μm以上。该套装置的气路系统由截断塞门起始,入口直接接总风缸风路,气源压力在7.5~9.5kPa范围内波动,过滤精度一般为75μm,因此分水滤气器和调压阀就成为系统的必备配置,以使电空阀能可靠工作。

气动执行机构由油脂罐和喷头组成,油脂罐内储存有一定量的润滑脂,并能保压,润滑脂在压力作用下进入喷头的定量储脂槽。电空阀每次通断都会有700kPa的高压气体补充进油脂罐,并驱动喷头柱塞动作一次,高压气体和储脂槽内的润滑脂混合雾化后喷出。HB-3型喷头与HB-2型喷头相比结构更加合理,使用寿命更长,对润滑剂的雾化效果也更好,使之可以形成均匀的润滑膜粘附在轮缘表面,达到良好的减磨效果。

图3 HB-3型轮轨润滑装置的工作流程图

3.2 HB-3型轮轨润滑装置的技术特点

3.2.1 曲线识别(预识别)

HB-3型轮轨润滑装置是借助国内机车特有的监控装置发出的实时线路公里标和装置本身预存的线路纵断面数据,提前判定即将到达的曲线,实现了低成本、高准确度的曲线预识别。

曲线识别(预识别)的意义在于:

(1)能在轮喷弯道的起点给出喷脂信号,同时加快喷脂频率,使轮缘在进入直缓点之前就形成充足的润滑膜,对减缓提速重载机车剧烈的初始导向磨损更有利。

(2)曲线路段充分的润滑可以有效降低轮缘与轨距角间的摩擦系数。降低这一摩擦系数有利于提高脱轨系数的界限值,即对防止车轮爬轨有好处,有利于车辆的运行安全 。

(3)不同路段给出不同的润滑剂喷射频率,从而避免了直线曲线润滑剂喷射频率相同造成的曲线路段润滑不足或直线路段润滑剂使用过量的问题。

(4)直线路段的适量润滑还可以避免润滑剂过度累积造成的踏面污染和油脂甩溅。

(5)曲线识别、直线曲线分别对待可显著降低润滑剂用量。

3.2.2 灵活多变的喷脂模式

HB-3型轮轨润滑装置的喷脂模式可分为前后、左右和对角3种。

前后喷脂模式下该装置在直线路段适量喷脂,当到达轮喷弯道时控制机车第一轴的2组喷头同时加快喷脂频率。与不能识别曲线的系统相比减缓了机车进入缓和曲线的初始导向冲击,曲线段的润滑更充分,而且直线段又不会造成油脂累积,在节约油脂方面有很大提高。但由于第一轴轮对外轨侧导向,内轨侧轮缘不与钢轨接触,所以前后喷脂模式在弯道内轨侧还有油脂浪费现象产生。

左右喷脂模式下该装置在直线路段适量喷脂,当到达左、右轮喷弯道时控制外轨侧导向轮和尾轮的2组喷头同时加快喷脂频率。该种喷脂模式适合机车的欠超高运行状态,此时机车的外轨侧尾轮与钢轨接触。

对角喷脂模式下该装置在直线地段适量喷脂,当到达左、右轮喷弯道时控制外轨侧导向轮的1组喷头和内轨侧尾轮的1组喷头同时加快喷脂频率。该种喷脂模式适合机车的过超高运行状态,此时机车内轨侧尾轮与钢轨接触。

左右或对角喷脂模式在取得比前后喷脂模式更好的润滑效果(外轨侧尾轮或内轨侧尾轮)的同时,还进一步解决了曲线地段内轨侧油脂累积的问题,更加节约油脂,有利于行车安全。

3.2.3 润滑方式

HB-3型轮轨润滑装置采用了非接触式润滑,喷头装于转向架上,不与车轮直接接触,与轮缘之间保持约40mm的距离,喷射角度大约40°(以踏面为基准)。它继承了非接触式润滑受冲击振动影响小的优点,能够保持润滑剂雾化后喷涂于轮缘上的连续性和均匀性,保证了润滑效果。

3.2.4 配套润滑剂性能优越

轮缘涂覆润滑剂后与轨距角间的摩擦系数降低程度取决于润滑剂的性能,性能优良的润滑剂在保证有效润滑当前轮缘的同时还可以实现由轨距角到后续轮缘(包括机车和车辆)的2次转移。

HB-3型轮轨润滑装置采用了JH-1型轮轨润滑脂或环保型铁路轮轨润滑脂作为配套润滑剂。它们是以石墨为主要润滑成分的半流体润滑剂,在挤压作用下,石墨贴附于轮缘与钢轨的基体表层,形成固体润滑膜。石墨脂润滑的减磨效果好,具有长效性和优异的二次转移性。使用该装置的区段,曲线地段钢轨轨距角和车辆轮缘上均形成了可观测到的润滑膜。

轮缘(包括机车和车辆)与钢轨是一对摩擦副,不能孤立地看待轮缘磨耗,钢轨与车辆的状态都直接对机车轮缘磨耗造成影响,润滑剂的二次转移性既能够保证机车轮缘磨耗率控制在合理范围内,又能对钢轨及车辆轮缘的减磨起到积极作用,使这对摩擦副整体处于良好状态。

与该装置配套的环保型铁路轮轨润滑脂具有良好的可生物降解性、防腐蚀性、抗水性、高温稳定性和低温泵送性,该脂可适用于环境温度-30~120℃ 的条件[5]。轮轨润滑属于开放式润滑,大量润滑剂直接排放于自然界,减少润滑剂的使用量并采用环保型润滑脂对于有环保要求的铁路干线非常重要。

4 HB-3型轮轨润滑装置的应用

HB-3型轮轨润滑装置研制完成后在2个机务段的4台机车上进行了5个月的现场试运用考核,取得了良好的减磨效果,安装前后的轮缘磨耗量见图4,轮缘磨耗率下降在22.5%~50%之间,同时节约油脂约50%。

图4 HB-3的现场试运用考核结果

该装置简化配置在西宁机务段、西安机务段等轮缘磨耗严重的DF4D、DF11G机车上试运用都取得了理想的使用效果。西宁机务段的2台DF4D全悬挂机车试安装,采用了前后喷脂模式,直线段400m、曲线段50m的喷射频率,减磨效果显著,万公里磨耗量下降比率达44.9%,运用数据如图5。从图中可以看出机车的原有状态是2、5轴磨耗突出,而当2、5轴率先磨耗到限旋修时为保证轮径一致必须旋修全部轮对,试安装润滑装置后使各轮对的轮缘磨耗率更接近,从而降低了大量不必要的旋修成本。

图5 西宁机务段的运用效果

HB-3型轮轨润滑装置取得了上述现场运用效果后又凭借其技术特点成功应用于HXD3B出厂机车、安康机务段的HXD3机车、神华集团的SS4机车等,实现了前后、左右或对角喷脂模式可选。

5 结束语

HB-3型轮轨润滑装置由电气控制机构、气动控制机构和气动执行机构组成,自动化程度高,结构紧凑,使用寿命长。

该装置具备先进的曲线预识别技术,保证了机车轮缘在整个曲线路段(包括缓和曲线段)的充分润滑,并以此为核心设置了3种喷脂模式。它能够有的放矢地喷射润滑剂,并根据不同工况高效合理地润滑轮缘,在取得良好减磨效果的同时节约润滑剂。

在多个铁路局机务段不同车型上的实际应用表明减磨效果良好。

该装置的推广应用能够有效解决提速重载机车轮缘磨耗加剧的问题,利于提高行车安全性,符合节能降耗和环保的发展趋势,应用前景广阔。

[1]段固敏.轴重和摩擦系数对钢轨侧磨影响的研究[J].兰州铁道学院学报,1994,13(3):11-12.

[2]卡尔·萨克斯.电传动机车转向架结构与原理(第1版)[M].北京:中国铁道出版社,1988.

[3]中华人民共和国铁道部.铁路技术管理规程(第10版)[M].北京:中国铁道出版社,2006.

[4]俞展猷.轮轨磨耗机理与轮轨润滑[J].铁道机车车辆,2000,20(5):11-14.

[5]刘晓峰.环保型铁路轮轨润滑脂的开发研制[J].中国铁道科学,2009,30(4):140-144.