23 t轴重铝制浓硝酸罐车的优化设计

王大宏,于 明,张福东

(沈阳机车车辆有限责任公司 产品研发部,辽宁沈阳110142)

为了满足国内浓硝酸运输市场的需求,根据安徽淮化股份有限公司与沈阳机车车辆有限责任公司(沈车公司)签订的铝制浓硝酸铁路罐车购置协议,沈车公司在认真总结国内GH40LK铝制罐车研制经验并借鉴国外铝制罐车成熟技术的基础上,设计开发了23 t轴重铝制浓硝酸铁路罐车。

1 23 t轴重铝制浓硝酸罐车技术参数及结构

车辆主要由罐体装配、罐体与底架装配、底架装配、制动装置、车钩缓冲装置和转向架等部件组成。见图1。

图1 铝制罐车三维图

2 考核标准及工况

2.1 考核标准

罐车车体的考核按照TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》和设计任务书的要求执行。

2.2 载荷计算及评价标准

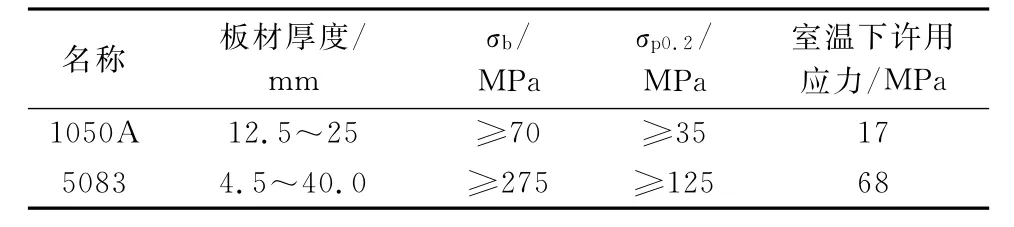

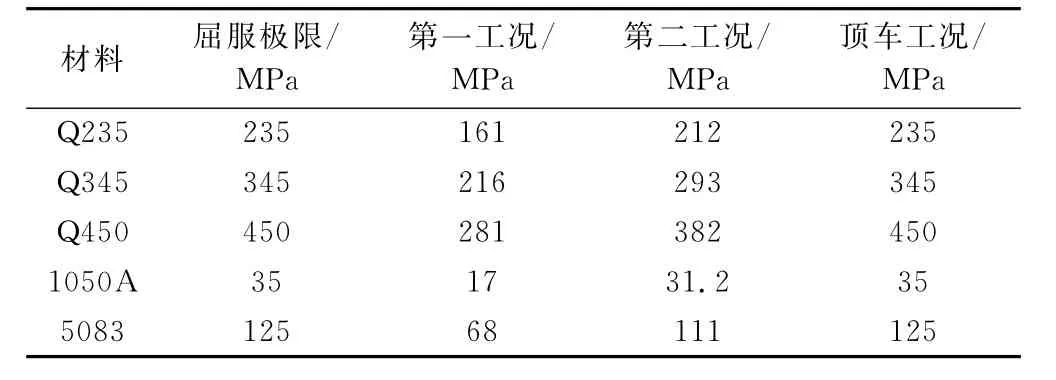

(1)罐体和封头材料采用1050 A纯铝板。封头外部补强板、鞍座、底座及支座采用铝合金5083的材质。罐体内部设有铝加强圈。材料的力学性能如表1、表2。

表1 1050A、5083铝材的力学性能

表2 罐车采用材料的许用应力

(2)根据TB/T1335-1996的规定,作用于车体上的力包括垂直静载荷、动载荷,纵向力、侧向力、扭转载荷、液力冲击载荷、蒸发气体压力载荷、罐体稳定性计算载荷。

设计任务书规定车体第1工况纵向载荷为拉伸载荷1 780 k N,压缩载荷1 920 k N;第2工况纵向载荷为压缩载荷2 500 k N。

垂直静载荷823.2 k N,垂直动荷系数0.283,垂直总载荷1 056.2 k N。

货车承受的侧向力为垂直静载荷的10%。扭转载荷为40 k N·m。

液力冲击载荷为1 843 k N。冲击强度计算时,液力冲击所产生压力的值取为按照线性规律由受冲击端板上的最大值衰减至另一端板上为零。浓硝酸蒸发气体压力大小为0.028 MPa。

2.3 计算工况

(1)第1工况

第1工况第1载荷组合方式(垂直总载荷+1 780 k N纵向拉伸载荷+扭转载荷+侧向力+蒸发气体压力)。

垂直总载荷作用于罐体和车体底架上,纵向拉伸载荷1 780 k N沿车钩中心线作用于车辆两端前从板座上。

第1工况第2载荷组合方式(垂直总载荷+1 920 k N纵向压缩载荷+扭转载荷+侧向力+蒸发气体压力)。

垂直总载荷作用于罐体和车体底架上,纵向压缩载荷1 920 k N沿车钩中心线作用于后从板座上。

(2)第2工况(垂直静载荷+2 500 k N纵向压缩载荷+蒸发气体压力)

垂直静载荷作用于罐体和车体底架上,纵向压缩力2 500 k N沿车钩中心线作用于后从板座上。

第1种作用方式指纵向压缩力2 500 k N沿车钩中心线作用于后从板座上。

第2种作用方式指纵向压缩载荷沿车钩中心线作用于车辆一端的后从板座上,而为车辆及罐体所载浓硝酸液体的惯性力所平衡的方式。

罐体所受内压力包括所装液体的蒸发气体压力(0.028 MPa)、液体冲击时所产生的压力及所装液体自重所引起的静压力3部分。

(3)顶车工况

罐体满载介质,并考虑罐体自重影响。仅将心盘中心处垂向位移约束改为侧梁顶车位垂向位移约束。

3 23 t轴重铝制浓硝酸罐车的优化设计

罐车的底架、制动、钩缓装置、转向架均采用70 t级货车的成熟技术。优化设计的重点是实罐体的应力如何满足1050 A纯铝材质许用应力考核指标,因此本罐车的优化设计集中体现在罐体设计以及罐体与底架连接的设计上。

3.1 第1方案

借鉴既有21 t轴重GH40LK型罐车的罐体结构以及罐体与底架的装配方案。

罐体装配主要由封头、罐体、人孔、抽酸管、聚液窝等组成。罐体采用圆筒形结构,封头采用标准1∶2椭圆形封头。罐体及封头材料均为1050 A纯铝板。罐体内部设有6个槽铝120 mm×80 mm×24 mm的加强圈,以提高纯铝罐体的强度和刚度。

在罐体中部与底架连接采用加长了的上、下鞍螺栓连接方式;罐体在枕梁处与底架连接采用中木座、纵向木座和改进的防松弹性罐带相结合的方式。见图2、图3。

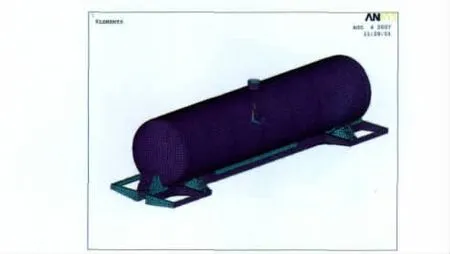

由同济大学城轨交通研究院于2006年6月进行计算。计算时分别取1/4罐体、1/4车体和整个车体为对象,采用有限元处理软件Ansys在微机工作站上将其离散,有限元离散模型见图4。

图2 上、下鞍螺栓连接

图3 中木座、纵向木座和防松弹性罐带连接

图4 车体有限元模型

经计算,在第1工况第1组合方式下,罐体最大应力在封头下部为22.6 MPa,超过罐体第1工况下的许用应力17 MPa。

在第2工况第1组合方式下,罐体最大应力在封头处为30.9 MPa,接近罐体第2工况下的许用应力31.2 MPa。两种工况下,纯铝罐体应力指标均超过或接近考核指标,建议修改方案。

3.2 第2方案

在第1方案基础上,在封头处增加端部支座,支座的材质采用铝合金5083。支座与罐体交接处采用铝合金5083的补强板。

罐体内部,在枕梁处增加2个槽铝800 mm×80 mm×24 mm的加强圈,并在加强圈设置挡酸板。见图5。

计算时分别按工况取整个罐车体为对象,采用有限元处理软件Ansys在微机工作站上将其离散成由73 924个单元和29 602个节点组成的整车车体的离散结构,包含罐体的有限元离散模型见图6。

经计算在第1工况第2种方式下罐体的最大应力在枕梁处内加强筋处,应力大小为16.5 MPa。接近罐体第1工况下的许用应力17 MPa。

在第2工况第2种作用方式下罐体的最大应力在罐体端部铝合金补强板处及枕梁上支撑鞍座铝罐体接触处,应力大小分别为铝合金33.2 MPa、纯铝23.5 MPa,未超过材料第2工况的许用应力铝合金的111 MPa及纯铝的31.3 MPa。第1工况下应力值接近考核值,第2工况下好于第1工况,建议优化结构。

图5 罐车车体结构图

图6 罐车车体有限元模型

3.3 第3方案

(1)2009-09由大连交通大学机械工程研究所对第2方案进行优化,先后采取封头加钢套方案,枕梁处罐体加钢圈预紧方案,增加枕梁处罐体纵向木梁与罐体接触面积等方案,经计算,各种工况下,罐体的应力值均有超过考核指标值,因此放弃第2方案。

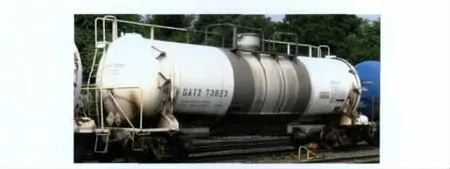

借鉴美国泛美运输公司(GATX)的浓硝酸铁路罐车的技术,在枕梁处罐体与底架采用支座连接。支座为铝合金组焊结构,支座与罐体采用焊接方式,支座与底架采用螺栓连接方式。见图7。

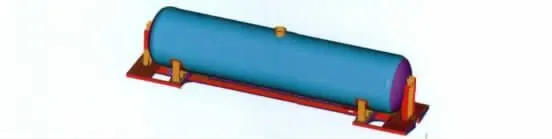

在保留第2方案端部支座并对其优化的基础上,罐体与底架连接,在枕梁处采用140°大包角鞍座结构,在其余部位采用分段的纵向底座连接,罐体内部增加到12道槽铝加强圈,形成第3方案。

鞍座、底座、支座与罐体采用组焊结构,鞍座、底座、支座与底架采用螺栓连接结构。鞍座、底座、支座组成均采用铝合金5083材质。

(2)2010-06由大连交通大学机械工程研究所对第3方案进行强度计算,几何模型见图8。

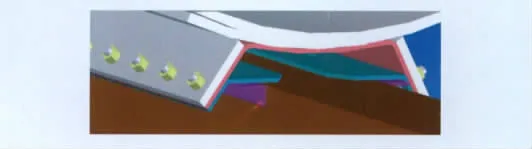

本次计算考虑了主要结构之间的接触关系,求解类型为接触非线性计算。模型主要分为纯铝结构(罐体)、铝合金结构(鞍座、底座及端部支座)和钢结构(底架)。纯铝结构和铝合金结构之间通过焊缝和接触单元来模拟连接关系,焊缝用刚性单元模拟;铝合金结构和钢结构之间通过螺栓连接和接触单元来模拟连接关系,螺栓连接用刚性元和梁单元来模拟;接触单元见图9。

根据该车结构特点及载荷工况情况,在计算时取1/2车体结构为计算对象。本次计算所用的有限元分析软件为Siemens公司的I-DEAS(5.0版本),在微机工作站上将其离散成由36 942个单元和35 984个节点组成的1/2整车车体的离散结构,包含罐体的有限元离散模型见图10。

图7 GATX铝制浓硝酸罐车

图8 罐车结构图

图9 接触单元

图10 罐车有限元模型

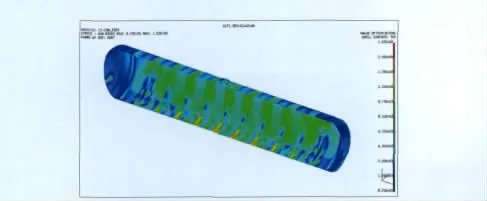

①经计算第1工况第2种载荷组合方式见图11、图12。

底架最大应力出现在后从板位置牵引梁腹板上,应力大小为207 MPa,未超过材料第1工况的许用应力281 MPa。

罐体的最大应力在罐体中部下方加强圈上,应力大小为16.2 MPa,罐体上均无超过17 MPa的部位。

鞍座、底座及端部支座最大应力在底座端部螺栓孔处,应力大小为66.6 MPa,鞍座、底座及端部支座均无超过68 MPa的部位。

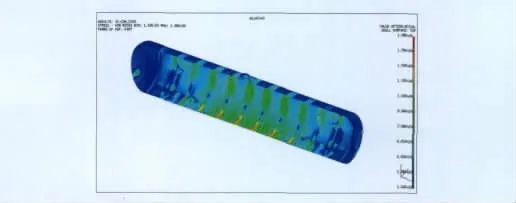

②经计算第2工况第1种作用方式见图13、图14。

底架最大应力出现在后从板位置牵引梁腹板上,应力大小为255 MPa,未超过材料第2工况的许用应力382 MPa。

罐体的最大应力在罐体中部下方加强圈上,应力大小为19.8 MPa,罐体上均无超过31.2 MPa的部位。

鞍座、底座及端部支座最大应力在底座端部螺栓孔处,应力大小为82.8 MPa,鞍座、底座及端部支座均无超过111 MPa的部位。

(3)经计算第1工况的车体两种工况,第2工况的车体两种工况以及顶车工况,罐体与底架的应力值均未超过相应的考核指标值,此方案通过强度计算,满足TB/T 1335-1996标准的要求。

图11 第1工况第2载荷组合方式下车体的应力云图

图12 第1工况第2载荷组合方式下纯铝结构的应力云图

图13 第2工况第1种作用方式下车体的应力云图

图14 第2工况第1种作用方式下纯铝结构的应力云图

4 结束语

通过对罐体与底架的连接结构以及罐体结构的优化设计,使罐体受力有效的传递到底架,降低了罐体应力,使底架和罐体共同承载,满足了TB/T 1335-1996标准考核的要求。

[1]张继彤,陆正刚.70 t级铝制浓硝酸罐车强度计算报告[R].上海:同济大学城市轨道交通研究院,2006.

[2]张继彤,陆正刚.23 t轴重铝制浓硝酸罐车强度计算报告[R].上海:同济大学城市轨道交通研究院,2008.

[3]马思群,兆文忠.23 t轴重铝制浓硝酸罐车基于美国ASME标准的疲劳寿命计算报告[R].大连:大连交通大学机械工程研究所,2009.

[4]马思群,兆文忠.23 t轴重铝制浓硝酸罐车基于美国ASME标准的疲劳寿命计算报告[R].大连:大连交通大学机械工程研究所,2010.

[5]JB/T 4734-2002.铝制焊接容器标准[S].

[6]TB/T 1335-1996.铁道车辆强度设计及试验鉴定规范[S].