基于结构函数的功率MOSFET 器件热阻研究

肖 超,王立新

(中国科学院微电子研究所,北京 100029)

随着半导体技术的飞速发展,对功率半导体器件的性能和集成度要求越来越高。这必然会带来一个不可忽视的问题:散热。如何将器件产生的热量更好的散发出去,衡量功率器件本身散热能力好坏的热阻参数将变得非常重要。对于功率MOSFET器件,较小的器件热阻变得越来越关键,并且对半导体制造商来说小的热阻意味着强的市场竞争力[1]。而那些工作在热安全工作区域附近的器件来说,仅仅给出器件热阻的上限值已经远远不能满足充分利用安全工作区域的要求[2]。因此,准确测试、分析功率MOSFET 器件热阻具有重要意义。

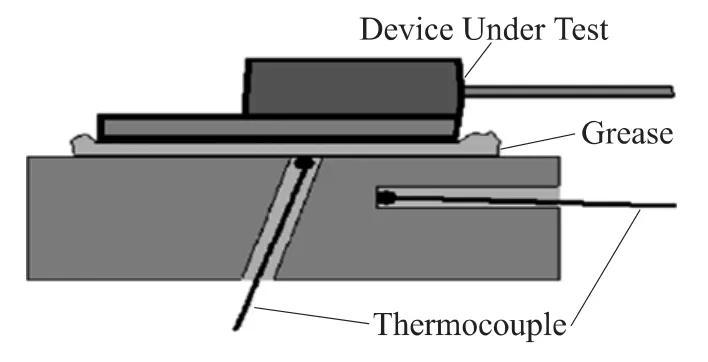

在半导体技术领域,热阻的常用测试方法有红外扫描成像法和传统电学测试法[3]。红外扫描成像法能够精确获得芯片的温度分布和热阻参数,但是其设备复杂、成本高,并且是破坏性测试方法。传统电学法是将待测器件(DUT)放在恒温平台上,并在器件和恒温平台之间涂上导热硅脂使得热偶和管壳接触更充分,如图1所示。

图1 传统电学法测热阻示意图

传统电学法通常是测量器件的敏感参数(功率MOSFET 内部寄生二极管)获得结温Tj,用热电偶测试器件壳温Tc,从而间接获得器件的瞬态热阻参数,其测试方法简单,效率高、成本低,并且是非破坏性测试方法。但热传导过程中功率MOSFET 器件的壳温分布不均匀,热电偶直接测试壳温只能获得局部某点的温度,这会带来测量误差。Péter Szabó 等人通过SUNRED模拟[4],发现管壳温度分布并不均匀,这会导致比实际的热阻值偏差达30%以上[5]。Oliver Steffens 等人的实验也发现,即使前后两次实验器件在恒温平台的位置不完全一致时,两次热阻值的差别可达15%左右[6]。因此,传统电学法在精度和一致性方面都较差。本文通过构造器件与恒温平台之间不同的接触界面,利用结构函数来获得功率MOSFET器件的结壳热阻,避免了传统电学法中直接测试器件壳温而获得结壳热阻所带来的误差。

对于封装半导体器件热阻的分析,V.Szekely 等人首先利用结构函数理论对晶体管的热阻特性进行了分析[7],通过结构函数图形,方便地获得了晶体管的结构信息。高玉琳等采用结构函数的方法,对功率LED 器件带不同二次散热板的热阻分布进行了研究[8]。庄鹏等应用结构函数,确定了功率LED器件各组成部分的的几何尺寸和热阻[9]。利用结构函数对功率MOSFET 器件热阻特性进行分析,在同类文献中还很少见。

本文利用结构函数,通过不同的实验条件获得积分结构函数的分离点来确定MOSFET 器件结壳热阻,该方法与FE 建模仿真符合较好。同时,对不同批次同类型的MOSFET 器件的微分结构函数进行了对比,通过微分结构函数峰值的偏移来判断不同批次工艺的好坏,并利用超声波扫描(SAM)来证明两批封装器件在工艺上的差别。

1 实验理论与过程

1.1 结构函数理论

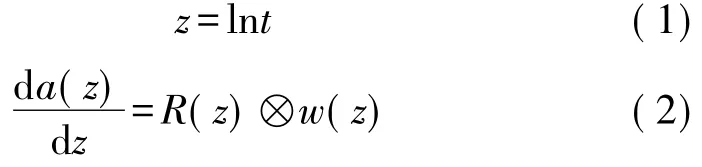

V.Szekely 等提出了结构函数理论模型[10-12]。结构函数是通过对待测器件的瞬态热阻曲线a(t)经过式(1)坐标变换,得到对数时间坐标系中的响应变量a(z):

根据物理定义:

以上各式中,R(z)称为时间常数谱,⊗为卷积运算,c为单位体积热容,λ为热导率,A为热流通过的横截面积,C和R 称为热传导路径上节点两端的热容和热阻,CΣ和RΣ为C和R 的累加值。将式(4)或式(5)在坐标系中表示出来就可获得结构函数图形。

结合式(5),就可以推断出:微分结构函数中波峰位置对应于热导率高的材料层,波谷位置对应于热导率低的材料层。因此,在积分结构函数或微分结构函数中,曲线变化的区域表示热流经过了不同的材料层界面或者相交横截面尺寸面积不同,由此可以利用积分或微分结构函数中的拐点位置判断出不同材料层的热阻。

1.2 实验过程

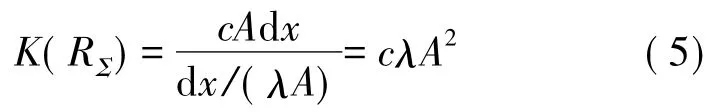

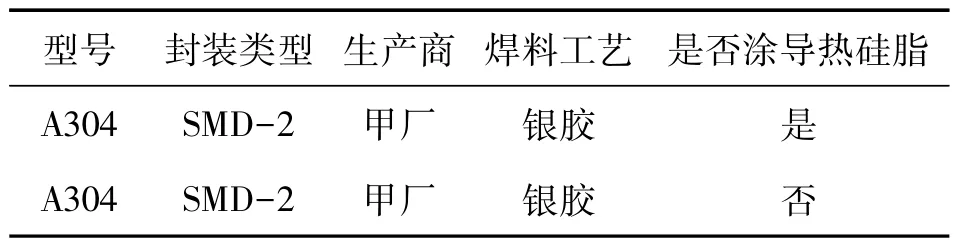

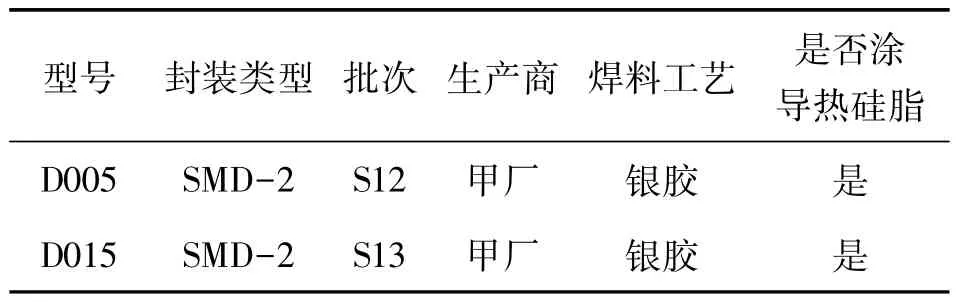

本文实验采用美国Phase11 热阻测试仪,以表征热问题的关键参数热阻为基础。将热偶置于冷却水管或恒温平台上,使其保持恒定温度不变。第1次测试是在DUT(待测MOSFET 器件)与恒温平台之间没有任何导热材料的条件下测试积分结构曲线(图2(a)),第2 次测试要求在DUT 与恒温平台之间涂一薄层导热硅脂,如示意图2 (b)。功率MOSFET 有关信息如表1所示。

图2 本文提出的测试示意图

表1 实验测试条件与信息

另外,还选取了芯片和封装相同而批次不同的器件进行了实验,封装器件和恒温平台之间都涂上导热硅脂(如图2(b)所示)。实验样品均为某种类型的功率MOSFET,只是生产批次不一样。器件详细信息如下表2。

表2 实验测试条件与信息

2 实验结论与分析

2.1 同一器件涂导热硅脂与不涂导热硅脂测试

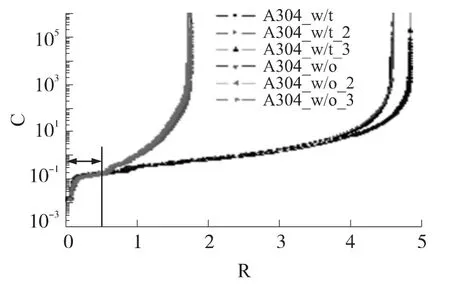

我们依据不同的接触界面(如图2所示)测试了型号为A304 封装形式为SMD-2 的功率MOSFET器件瞬态结温,实验过程中并没有测试管壳任何一点的温度。两种情况下各测试了3 次,获得的积分结构函数如图3所示。

图3 积分结构函数曲线

在图3 中,器件管壳和恒温平台在不同的接触条件下(涂和不涂导热硅脂)分别测试3 次,热阻小的3条曲线是涂了导热硅脂的测试结果(图3 左边3 条曲线),热阻大的3 条曲线是没有涂导热硅脂的测试结果(图3 右边3 条曲线),获得的积分结构函数被放在同一图中。在某一接触条件下(如涂导热硅脂),3 次测试的曲线差别小于2%,说明实验测试的一致性比较好。比较两种情况下的积分结构曲线,管壳和恒温平台直接接触所测热阻要比接触界面涂导热硅脂所获热阻大2倍之多。两种不同情下积分结构函数曲线在0.5K/W 以前符合很好,这进一步说明该测试技术重复性好,测试条件的不同(涂和不涂导热硅脂等)并没有对测试的一致性产生较大的影响。

因为积分结构函数曲线体现的是器件芯片到恒温平台导热路径上的结构信息,两种情况下芯片到管壳的导热路径是完全相同的,不同之处在于管壳到恒温平台之间的导热路径,因此可以通过积分结构函数曲线开始发生分离的点来判断管壳位置,所对应的横坐标即为器件的结壳稳态热阻,热阻值为0.5 K/W(如图3所示)。

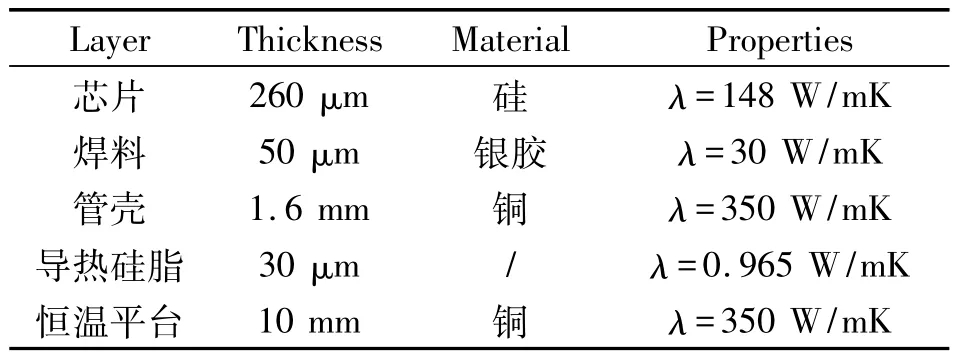

图4 中,建立了MOSFET 器件通过导热硅脂接触恒温平台的简单FE模型(有限元模型),管壳与恒温平台之间涂上导热硅脂。芯片产生的热流沿一维方向传导到恒温平台,芯片加热功率为55W,恒温平台固定为18℃。建模所用材料参数见表3所示。

图4 一维简单FM模型

表3 一维FM模型参数

图5为Ansys 仿真获得的温度云图。芯片处温度最高为87℃,管壳温度为63℃。FE 仿真获得的热阻值为0.44 K/W,与实验方法获得的0.5 K/W符合较好。

图5 Ansys 仿真温度云图

2.2 芯片、封装形式相同而封装批次不同

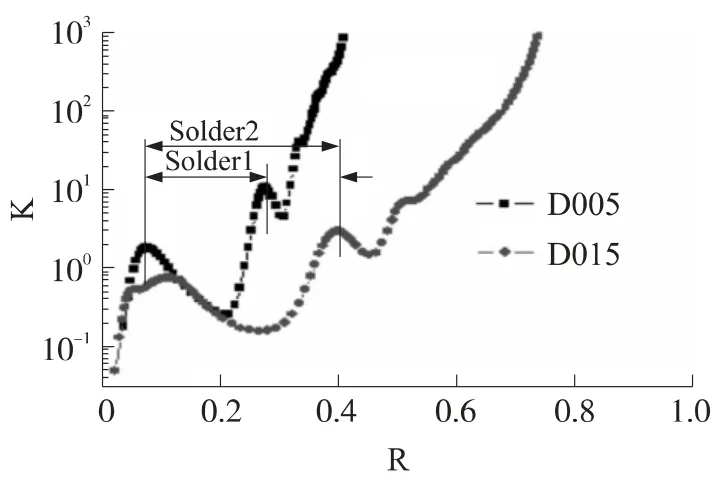

该组实验采用D005和D015 两种不同批次的功率器件为研究对象。实验获得的微分结构函数如图6所示。

图6 微分结构函数曲线

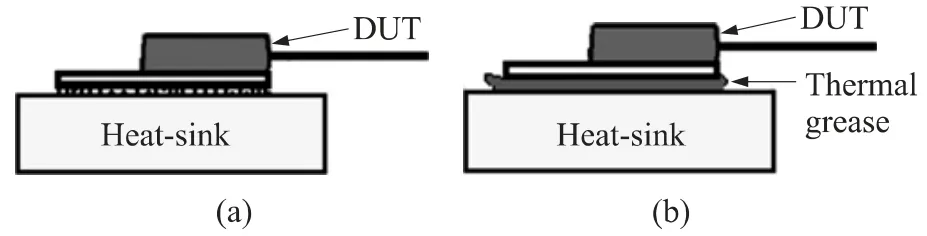

图6 中,对比了不同批次功率器件的微分结构曲线。根据结构函数理论,曲线上波峰对应于高导热率材料层(如芯片或热沉),波谷区域对应的是导热率低的结构层(如焊料层或空气)。如图6所示,两批次功率器件芯片热阻都为0.1 K/W,这与两批次器件所用芯片相同有关。曲线上两波峰之间的区域为导热率低的焊料层,所对应的热阻分别为0.2 K/W和0.4 K/W,两条曲线的差别在于D015 曲线的第二个波峰向右发生了偏移,使得整个器件热阻变大。

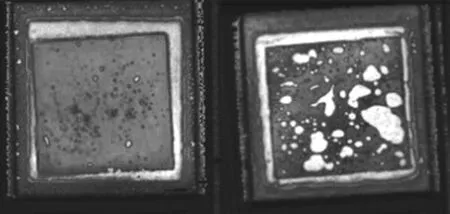

微分结构函数波峰的偏移可以用来表征封装器件内部工艺的差别与好坏,这可以用超声波扫描(SAM)来证明。对D005和D015 两种封装器件进行超声波扫描(SAM)。获得的结果如图7所示。

图7 D005和D015 封装器件SAM 图形

图7 右边D015 图中白色气泡为焊料层空洞,明显比左图D005 多,且空洞面积占整个焊料层面积较大,从而引起热阻值加大。因此,可以从结构函数峰值的偏移来判断封装工艺的好坏,为器件筛选提供可靠、准确的依据。在器件优化设计上,应该选择合适的封装工艺,尽量减少焊料层空洞的形成,才能减小焊料层热阻,从而减小整个封装器件的热阻值。

3 结语

结构函数(包括积分与微分结构函数)作为一种新型的分析封装半导体功率器件热特性的方法,可以很方便的获得热传导路径上不同材料层的热阻。本文利用 Phase11 热阻测试仪,在功率MOSFET 器件管壳与恒温平台之间涂导热硅脂和不涂导热硅脂,前后两次测试同一器件的积分结构函数,两次的热传导路径仅在管壳和恒温平台之间有差异,表现在积分结构函数上为两条曲线的分离,该分离点所对应的热阻值就为整个器件的稳态结壳热阻。并将该热阻值与FE 仿真结果进行比较,结果符合较好。对比不同批次器件的微分结构函数,可以通过微分结构函数峰值的偏移来判断封装器件内部工艺的好坏。进一步的超声波扫描发现,焊料层内部大面积的空洞引起了微分结构函数峰值的偏移。因此,可以通过微分结构函数峰值的偏移来筛选器件,为封装工艺判断提供方便、准确的指导。

[1]Schweitzer D,Pape H,Kutscherauer R,et al.How to Evaluate Transient Dual Interface Measurements of the rth-jc of Power Semiconductor Packages[C]//Semiconductor Thermal Measurement and Management Symposium,2009.SEMI-THERM 2009.25th Annual IEEE.2009:172-179.

[2]Schweitzer D.Transient Dual Interface Measurement of the rth-jc of Power Packages[C]//Thermal Inveatigation of ICs and Systems,2008.Therminic 2008.14th International Workshop on.2008:14-19.

[3]冯士维,谢雪松,吕长志,等.半导体器件热特性的电学法测量与分析[J].半导体学报,1999,20(5):358-364.

[4]Székely V,Páhi A,Rosental M,et al.Sunred:A Field Solver and Compact Model Generator Tool Based on Successive Node Reduction[J].MSM'99,1999:19-21.

[5]Szabó P,Steffens O,Lenz M,et al.Transient Junction-to-Case Thermal Resistance Measurement Methodology of High Accuracy and High Repeatability[J].Components and Packaging Technologies,IEEE Transactions on,2005,28(4):630-636.

[6]Steffens O,Szabó P,Lenz M,et al.Thermal Transient Characterization Methodology for Single-Chip and Stacked Structures[C]//IEEE,2005:313-321.

[7]Székely V.A New Evaluation Method of Thermal Transient Measurement Results[J].Microelectronics Journal,1997,28(3):277-292.

[8]高玉琳,吕毅军,陈忠.结构函数在大功率led 热阻测试中的应用[J].半导体光电,2008,29(3):329-331,443.

[9]庄鹏.大功率led 的热阻测量与结构分析[J].现代显示,2008(8):25-29.

[10]Székely Vladimir,Van Bien Tran.Fine Structure of Heat Flow Path in Semiconductor Devices:A Measurement and Identification Method[J].Solid-State Electronics,1988,31(9):1363-1368.

[11]Székely V,Rencz M.Fast Field Solvers for Thermal and Electrostatic Analysis[C]//IEEE Computer Society,1998:518-523.

[12]Szekely V.On the Representation of Infinite-Length Distributed <e1 >rc </e1 > One-Ports[J].Circuits and Systems,IEEE Transactions on,1991,38(7):711-719.