高温熔盐吸热器的传热研究和系统设计

杨小平,杨晓西,丁 静,秦贯丰,蒋润花

(1.东莞理工学院 广东省分布式能源系统重点实验室,广东 东莞 523808;2.华南理工大学 传热强化与过程节能教育部重点实验室,广东 广州 510640;3.中山大学 工学院,广东 广州 510006)

0 引言

太阳能热发电通过镜面反射将太阳能聚集起来产生高温热能,加热工作介质来驱动发电机发电,是光伏发电技术以外的另一种有很大发展潜力的太阳能发电技术。太阳能热发电站的形式主要有太阳能塔式发电系统、太阳能槽式发电系统和太阳能碟式发电系统[1-4]。

塔式太阳能热发电系统是在空旷的地面上建立一个高大的中央吸收塔,塔顶上安装固定吸热器,塔的周围安装一定数量的定日镜,通过定日镜将太阳光聚集到塔顶的吸热器的腔体内产生高温流体,高温流体通过管道传递到位于地面的蒸汽发生器,产生高压过热蒸汽,推动传统气轮机发电[5]。塔式太阳能发电具有聚光比大,工作温度高,寿命长等优点。在商业应用前景方面,以熔盐为传热介质的圆柱形吸热器效率高、功率大、技术风险低,系统易于实现大容量蓄热,可实现连续、稳定发电。80年代初,美国在南加州建成第一座塔式太阳发电系统装置—Solar One。起初,太阳塔采用水—蒸汽系统,发电功率为10 MW。1992年 Solar One经过改装,用于示范熔盐吸热器和储热系统[6]。

吸热器是发电系统的关键部件之一,运行时需要得到其内部熔盐的各种状态参数。吸热器工作时,太阳光经过定日镜系统的聚焦反射到吸热器表面,所以当熔盐流经吸热器时,可吸收其能量,并作为热能储存介质。Solar Two按照设计要求,一般控制熔盐流速使其满足熔盐进口温度为563 K,出口温度为838 K。

虽然许多国家已经建立了运行稳定的塔式太阳能热发电系统,但由于吸热单管的半周加热半周绝热的特殊加热方式,国内外文献对吸热管内部不同于平常的换热规律的报道较少[7-8]。因为吸热器主要由许多根相同的吸热单管组成,所以本文拟对半周绝热半周加热且热流密度不均匀情况下的单管熔盐吸热器进行传热数值模拟,从而获得吸热器内部的温度、传热性能等的规律。并根据研究结果对10 MW塔式太阳能热发电吸热器的整体尺寸、管排布置、温度控制等进行了设计。

1 物理模型

本文中吸热单管的物理模型如图1所示,管长为1 m,管径20 mm,壁厚2 mm。吸热管一侧为接受太阳辐射热流密度的加热面,另一侧为经过保温的绝热面。加热面上热流密度按照余弦函数分布q(θ)=qnet·cosθ,如图2所示。本文选用三元熔盐HTTEC作为传热流体,其组成为 53%KNO3,40%NaNO2和7%NaNO3[9]。熔盐密度与温度的关系为ρ=1938.0-0.732(T-473.0),其导热系数为0.571 W/m·K,比热容为1 510 J/kg·K。

采用商业CFD软件Fluent6.2流体力学计算软件进行数值模拟,Gambit网格划分为结构化网格,生成8个面和2个体,边界类型定义进口边界为velocity inlet,出口边界为 outflow,其它边界为 wall,管内流体为fluid,管壁为固体solid。求解控制方程为三维可压缩流动的连续性方程、N-S动量及能量方程。求解采用分离式求解器,k-epsilon湍流模型,压力-速度耦合为SIMPLE算法,压力和动量采用二阶迎风格式,湍流耗散率、湍流动能和能量采用QUICK格式。

图1 三维单管吸热器模型

图2 半周加热半周绝热的周向热流密度分布图

2 结果分析与讨论

2.1 温度分布

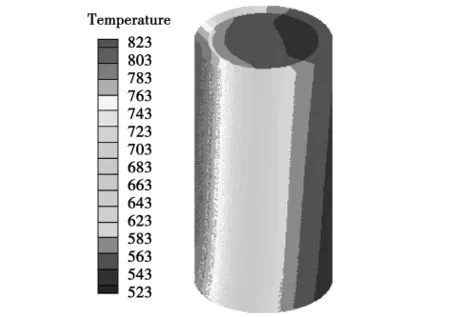

图3 吸热管温度分布

图4 外壁面和内壁面最高温度曲线

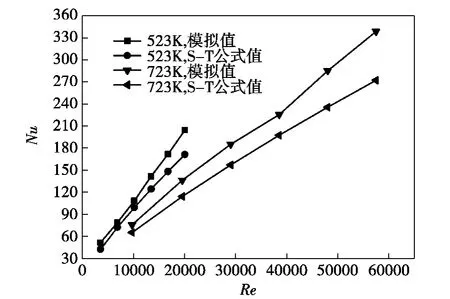

图5 模拟计算与公式计算的传热性能对比图

图3中所示为熔盐流速为0.5 m/s,热流密度为400 kW/m2,进口温度为523 K时吸热管壁和流体的温度分布图。由于吸热管半周加热、半周绝热,管壁625合金的导热导致管壁和熔盐的温度分布非常不均匀,同时半周加热面的余弦效应更加加剧了这种不均匀性。由图可知在壁面与加热方向余弦角为0°时壁面温度最高,在壁面与加热方向余弦角为180°时壁面温度最低。在高热流密度情况下,管壁的温度梯度会造成材料的塑性应变,经过多年的塑性应变累积,吸热管最终会因循环疲劳和蠕变损坏而失效。

图4所示为与辐射方向垂直的加热面管外壁面和管内壁面的最高温度曲线。外壁面最高温度由入口处的788 K升高到出口处的822 K;内壁面最高温度由741 K升高到774 K。由图可知加热面和绝热面的管内外壁温度差沿着Z轴方向保持定值34 K,这是因为接收外界辐射的热流密度相同的原因。外壁面温度决定了吸热器的热损失。吸热器的热效率是吸热器内熔盐获得的能量与吸热器获得的能量的比值。这一比值的大小取决于吸热器表面的辐射损失和对流损失的大小,而这两个损失与吸热管内的对流传热系数有着密切的关系。吸热管与熔盐间的传热系数越大,吸热管表面的热量将迅速传递给熔盐,熔盐获得的热量就越多;反之熔盐获得的热量就越少。未被熔盐带走的热量将以辐射和对流的方式传递到环境中去,这其中的关键参数是吸热管的表面温度。吸热管内壁面的温度是吸热器的重要监控参数,过高的内壁面温度会导致高温部分熔盐的分解,这是实际吸热器设计中必须要考虑的问题。

2.2 传热性能分析

因为熔盐和管壁的温度都非常不均匀,为了获得吸热管整体的换热性能,在计算中均取平均温度作为特征温度。模拟计算中采用如下公式

一般对于(1/η)(dη/dt)大于283 K的油类,采用 Sieder-Tate公式[10]进行计算

本文对模拟计算所得到的结果与按照Sieder-Tate公式所得到的数值进行了比较分析。结果如图5所示,可以看到在熔盐进口温度分别为523 K和723 K时,模拟计算的Nu要高于S-T公式所得到的Nu。这主要是因为按照S-T公式计算时,一般要求加热方式为等热流密度或者等壁温的情况。而对于吸热器,其加热侧为不均匀高热流密度,温度分布不均匀,熔盐的物性随温度变化也较大,因此ST公式不适合太阳能吸热器的传热性能的计算。同时由图可知在相同的Re数下进口温度较低时其换热性能较好,这是由于温度较低时 Pr数较大的原因。

3 吸热器系统设计

根据吸热单管的换热规律可以对吸热器整体系统和尺寸进行设计。按照10 MW塔式太阳能发电功率对熔盐吸热器进行设计,初定吸热器的安装位置为80 m的高塔之上。为便于定日镜系统的分布,有利于土地空间的利用,提高太阳能利用效率,现将吸热器吸热表面设计为圆柱面。吸热表面由24块管板组成,每块管板由32根管道紧密相切组成。这样,每块管板平均覆盖圆柱面的15°,所以24块管板就能完全构成吸热表面,可吸收整个四周的太阳能,如图6所示。其中每根管道的外径为20 mm,壁厚为1.2 mm,熔盐进口温度为563 K,出口温度为838 K。可以计算得到吸热器整体体的外圆直径为4.9 m,吸热器受热面积为95.232 m2,每根管道的吸收长度为6.2 m,熔盐的流速为3.4 m/s,单位管长的熔盐温升为276.70 K。

实际运行过程中,所输送熔盐温度的变化会使管道伸长或缩短,产生较大的热应力,可能导致吸热管破坏。为防止管道热膨胀而产生的破坏,在管道设计中必须考虑热膨胀。管道的走向根据具体情况呈各种弯曲形状,利用这种自然的弯曲形状所具有的柔性以补偿其自身的热膨胀和端点位移称为自然补偿,自然补偿构造简单,运行可靠,投资少。现将汇流管头设计成分别与32根管道管嘴连接,将管嘴的三维外形设计成5种不同的弯曲形状,图7所示为管板Proe三维图的管嘴与汇流管头部分。

熔盐流动分成两条流路进入吸热器。一条流路是从西边的最北管板进入,并以蛇形向西从一块管板到另一管板;另一流路是从东边的最北管板进入,并向东流动,流体经过6块管板后,两路流体从东向西交叉流动,以平衡一天当中从东到西吸收能量的变化,以确保熔盐在流出吸热器时顺利达到所设计的温度。

图6 吸热器整体结构图

图7 管嘴与汇流管头结构图

熔盐流体根据工作要求进入和流出吸热器时的温度要保持定值。在实际运行中,由于云的遮挡,投射到吸热器的热流密度会急剧下降,为确保吸热器出口熔盐温度恒定在838 K,采用改变熔盐流量的办法来控制熔盐出口温度。安装于熔盐管路上的流量控制阀根据投射到吸热器表面的热流密度、吸热管内外壁面温度、吸热器出口温度等信号,按照设定的控制逻辑改变流量阀开度,实现对吸热器出口温度的控制。

4 结论

(1)模拟计算中考虑了辐射热流密度的余弦效应和吸热管管壁导热的影响,更加符合实际太阳能熔盐吸热器的运行状态;

(2)熔盐流体和管壁的温度分布非常不均匀,但加热面和绝热面的管内外壁温度差沿着Z轴方向保持定值。熔盐流速为0.5 m/s,热流密度为400 kW/m2,进口温度为523 K时,加热面内外壁温度梯度较大,温度差值为34 K;

(3)由于吸热器熔盐和管壁温差较大,熔盐的物性随温度的变化也较大,Sieder-Tate公式不适合太阳能吸热器传热性能的计算。模拟计算的Nu数要高于按照Sieder-Tate公式计算所得到的Nu数;

(4)对10 MW塔式太阳能热发电吸热器的整体尺寸、管排布置、管板连接、温度控制等进行了分析和设计。

[1]陈于平.聚光太阳能发电技术应用与前景[J].电网与清洁能源,2010,26(7):29-33.

[2]Helmut Klaiβ,Rainer Köhne,et al.Solar thermal power plants for solar countries-technology,economics and market potential[J].Applied Energy,1995,52:165-183.

[3]M.Becker,R.Buck,M.Geyer,et al.Solar Thermal Technology for Power Plants and Process Heat,The Energy for the 21st Century World Renewable Energy Congress VI 1–7 July 2000 Brighton,UK 2000,Pages 1065-1070.

[4]陈永强,毛汉领,黄振峰.太阳能辅助燃煤热发电系统的探讨[J].电网与清洁能源,2011,27(5):81-84.

[5]Manuel Romero,Reiner Buck,James E.Pacheco,An Update on Solar Central Receiver Systerms,Projects and Technologies[J].Journal of Solar Energy Engineering,2002,124(5):98-108.

[6]Reilly,H.E.and G.J.Kolb,An Evaluation of Moltensalt Power Towers Including Results of the Solar Two Project 2001,SAND2001-3674:1-94.

[7]张学学,张超,刘静.周向不均匀热流边界条件下管内层流混合对流换热[J].清华大学学报:自然科学版,1997,37(2):73-76.

[8]方彬,赵北万,刘纪福.热管空气预热器单管传热性能的实验研究[J].节能技术,1985(1):30-33.

[9]HITEC Heat Transfer Salt.Coastal Chemical Co.,L.L.C.

[10]Yang SM,Tao WQ,Heat Transfer[M].third edition,Beijing,Higher Education Press,1998,pp.164-166.