MBD技术实施研究

姜红明,张丰华,吴慧杰,任 召,杨 林

(西安航空计算技术研究所,西安 710119)

0 引言

在复杂零部件的结构设计过程中,目前大部分企业实现了以三维建模为主要设计手段,但在向生产车间传递制造信息过程中,还依赖于二维与三维结合的图纸表达方式,图纸的空间局限性限制了图纸的表达能力,也因此限制了复杂模型从设计向生产的顺利转化,制约着设计和生产能力的进一步发展。

1 传统设计面临的主要问题

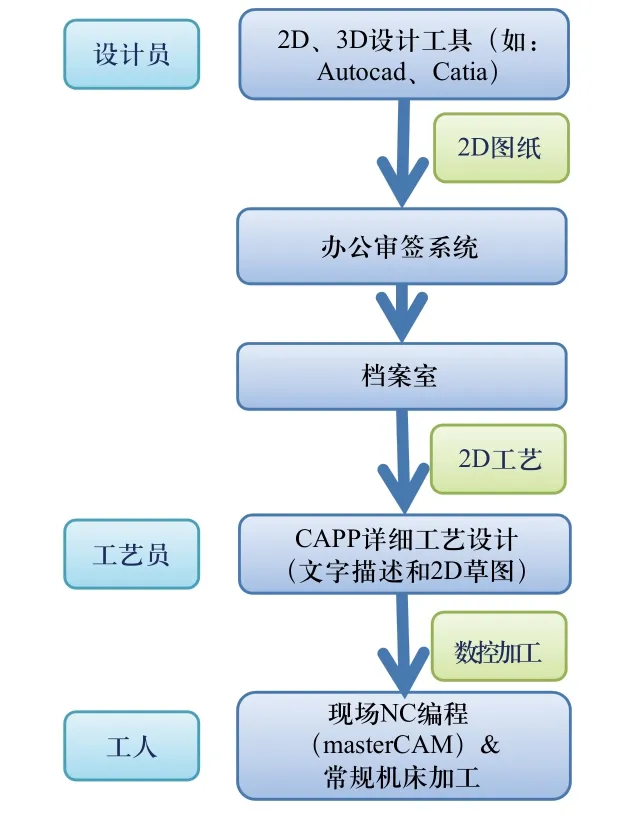

传统的设计生产流程如图1所示。

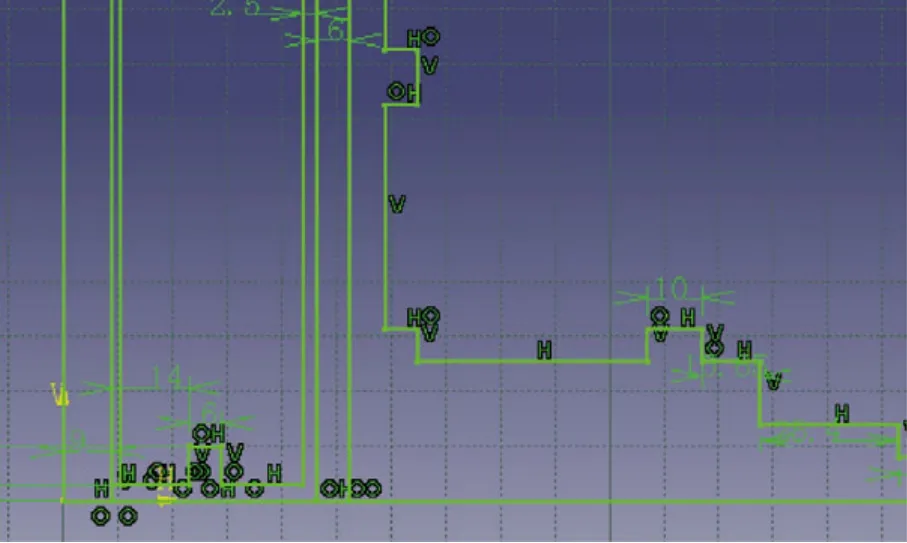

图1 传统设计流程

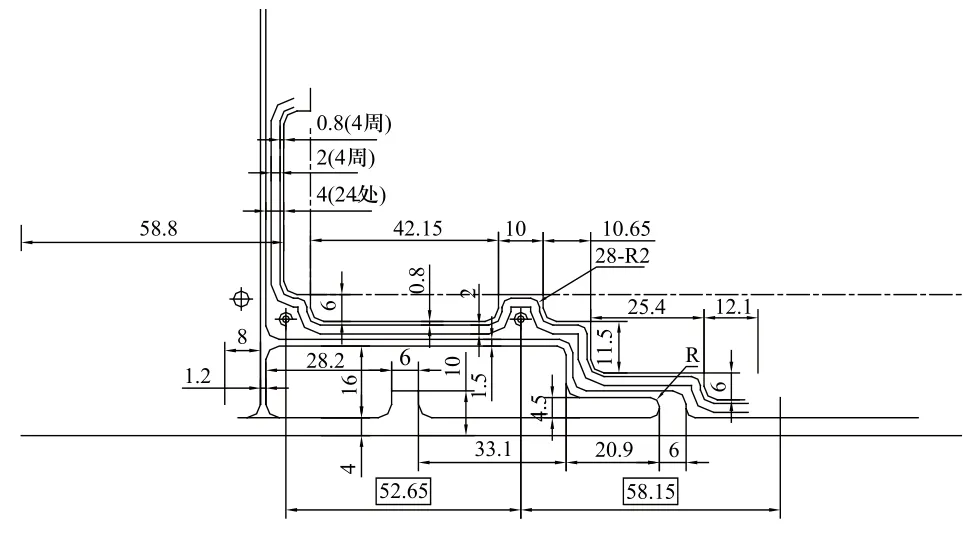

图2 复杂零件局部尺寸标注

在传统设计生产流程中,由于所有设计内容及工艺内容全部以二维图纸的形式传递,导致产品的实际构型需要在设计、工艺和生产等环节中不断进行三维、二维投影转换,各环节中容易出现理解偏差等问题,并且对于结构复杂的零件,从设计人员开始就面临绘制设计图纸的难题,对于一个复杂的结构件,由于内腔的多凸台和多衔接面特性,设计图纸内往往需要包括大量的标注信息,在图纸设计过程中,随着所需标注数量的增加,遗漏或过约束的可能性随之提高,在有限的图纸空间内,如何有效的布置尺寸标注,方便审签人员、工艺人员和加工车间准确快速地理解设计意图,已成为设计人员在绘制图纸时面临的主要难题,对于图纸中特别复杂的结构,如图2所示,为了完成该图纸的标注,设计人员花费几倍于方案设计过程的时间,而得到的图纸在随后的审签、工艺编制和加工过程中还是容易发现遗漏尺寸等问题,并且由于图纸篇幅有限,尺寸过于密集,图纸在晒蓝后线条难以分辨,容易导致图纸理解错误,以致产品需要维修或报废,因此复杂零件的二维设计方法已经难以满足越来越多的复杂零部件设计需求。

2 MBD技术的应用优势

近年来MBD技术在多行业得到了较为迅速的推广,MBD(基于模型的数字化定义)可以理解为把一个零部件进行完整定义的技术,包括构造、注释、基本属性、材料、审批和更改等信息,还可以包括工艺过程、加工仿真等内容,完整的基于MBD技术的零部件模型定义应能够满足所有模型使用者的要求,提供各类必须的信息。

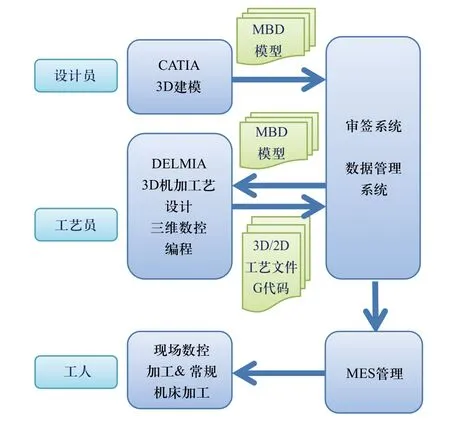

对于设计研发部门来说,上述二维图纸所要表达的信息都可以通过MBD技术来实现,基于MBD技术的主要设计生产流程如图3所示。

图3 基于MBD技术主要设计生产流程

在基于MBD技术的设计生产流程中,产品从设计到生产全部是在三维模型的基础上进行,模型中同时集成了工艺、生产和检验等环节中必须的信息,保证了产品设计数据在任何环节的一致性,能够有效解决基于图纸进行设计生产面临的问题;同时,基于模型数据唯一性的优势,产品的技术状态管理过程更为简单准确。

3 MBD模型实例

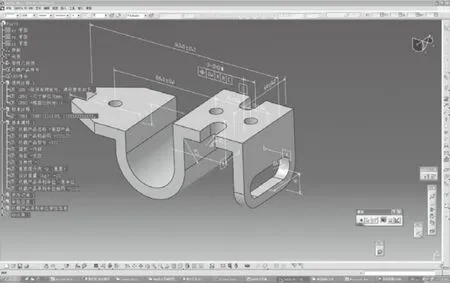

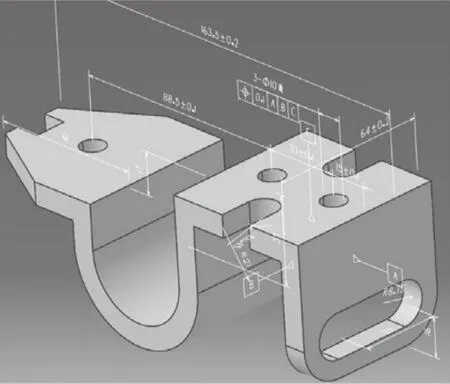

在三维建模软件(如CATIA等)环境下,建立MBD模型如图4所示。

图4 MBD模型实例

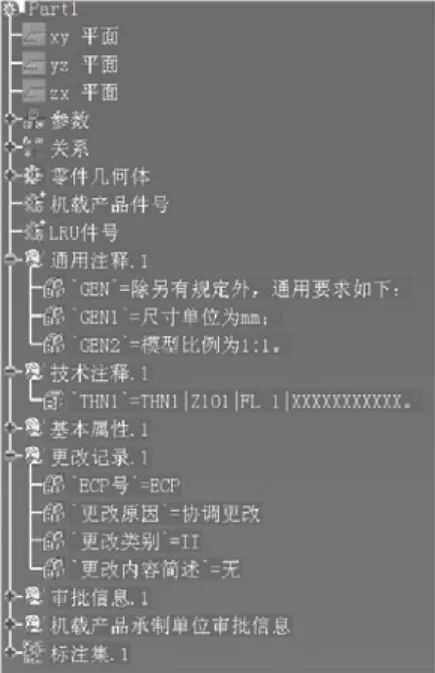

模型中各种基本特性定义包含于特征树上,如图5所示。

图5 MBD模型特征树实例

图6 MBD模型标注实例

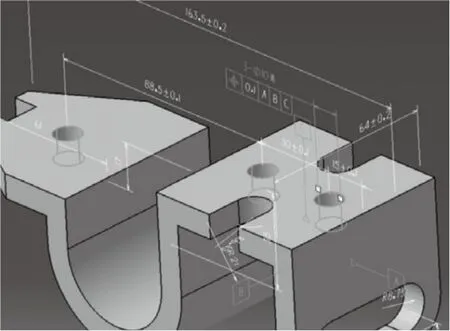

对于各类尺寸标注,由于模型是可测量的,一般认为无特殊要求的尺寸不再特别标注,对于外形尺寸、基准面、配合安装孔和特殊精度要求尺寸等,则需要分类标注,具体标注方法根据所遵循的标准(规范)不同而存在较大区别,但相比于二维图纸而言,MBD模型空间中的标注等信息通常由于非常简洁,可以分类查看,并且具有关联特性,因此其易于理解的特性是显而易见的,如图6所示。

通过选择其中任意标注尺寸,其关联特征即被高亮显示(CATIA中默认高亮显示为橘黄色),如图7中选择“3-Φ10 通”尺寸所示,关联孔及基准面均已高亮显示。

图7 特征与标注尺寸的关联效果

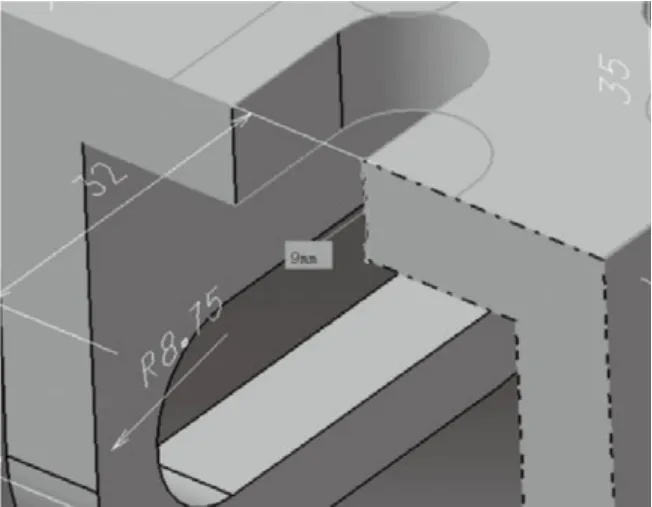

对于未在模型中标注的尺寸,可以通过模型查阅工具或者CATIA内部的测量工具获得相应尺寸,尺寸的公差等按照特征树上技术要求中所依据的标准确定,如图8所示,通过查询,得到板厚为9mm。

图8 通过查询获得所需尺寸

4 MBD技术实施面临的问题

MBD技术能够很好地解决基于二维图纸进行复杂零件结构设计面临的难题,但是从设计人员的角度考虑,MBD建模的过程需要非常熟练地掌握相应的设计工具,并依据全新的设计标准和规范来建立模型,建模过程中的每一处细节都必须按照全新的基于MBD模型定义技术的相关标准和规范执行,其理解与运用的过程也是一个较为漫长的过程,因此往往受到较大的实施阻力。此外,从设计人员的工作量角度考虑,其所需的建模时间与设计二维图纸相比,可能还需要更多的时间。这是因为,MBD模型在建模过程中通常是在二维草图的基础上变换而来的,二维草图的绘制效率通常比传统的AUTOCAD软件效率要低,如图9所示,模型通常含有多个草图,每个草图都需要有相应的尺寸约束,多个草图中的约束总数比传统二维图纸的尺寸标注数量可能还要多。MBD模型的最大优势体现在建模完成后为之后的仿真、审签、工艺编制及加工等后续环节提供了准确、直观和易于被电脑识别的数据源,是后续开展基于MBD技术工艺编制、加工等工作的前提条件。

图9 建模过程草图

当然,对于设计人员来说,MBD建模技术最大的优点在于可以进行协同设计,以及和办公系统集成后的基于生命周期的技术状态管理方式,发挥MBD技术的这两方面优势将能有效提高产品的设计质量和质量管理水平。

5 MBD技术实施主要内容

MBD技术建模过程中,相对二维AUTOCAD软件来说,三维建模过程更为复杂和灵活,其模型信息的承载可以通过图层、模型视图、特征树等形式和模型的创建可以通过草图、特征和自由形状建模等方法,因此在模型的创建和信息组织方式上更加复杂多样,为了使设计人员方便地使用三维软件开展MBD相关工作,或者对MBD模型实现标准规范的计算机辅助检查,需要对MBD设计制造软件进行一些符合企业使用要求的二次开发工作。二次开发的内容一般包括:三维标注辅助工具、材料库、制造工艺库、工程图纸或工艺卡片的标准模板、模型检查工具、标准件库、知识库和快速设计系统等等。

MBD技术是一个系统的技术,需要从软件基础环境、数据库支撑平台、网络信息环境、信息安全体系等基础方面进行较大投入和建设,特别是软件基础环境的建设,其中支撑软件包括CAD、CAPP、PDM等软件;数字化仿真软件,如CAE、CFD等等,以及数字化制造软件、数字化管理软件等等,MBD技术的实施是对传统设计方法的根本变革。

6 结论

MBD技术作为设计制造业未来发展的趋势,将为企业带来管理和效率上的飞跃。从传统基于图纸的设计制造体系向MBD技术体系发展将是企业提高竞争力的必要过程,当前许多航空企业已开始推行MBD技术,在现有大量图纸数据的基础上向MBD技术体系过渡都会遇到许多困难,如何平稳过渡是MBD技术实施过程中的最大难题,解决好各环节中的思维惯性带来的阻力将会取得事半功倍的效果。

[1] 梅中义. 基于MBD的飞机数字化装配技术[J]. 航空制造技术.

[2] HB 7756.1-2005. 基于CATIA建模要求[S]. 第1部分:通用要求.

[3] HB 7796-2005. 航空产品数据管理通用要求[S].

[4] HB 7757-2005.飞机数字样机通用要求[S].

[5] QAVIC 01800-2011基于模型的定义 通用要求[Z].

[6] 基于MBD的三维数字化工艺方案介绍[Z]. 安托公司.