基于有限元法的摇枕疲劳强度分析

夏祥春

(1.河南理工大学机械与动力工程学院,河南 焦作454000;2.永城职业学院,河南 永城 476600)

从2006年开始,我国铁路货车运输全面提速,而且载重能力也大幅增加,因此对铁路列车安全性的要求越来越高。摇枕是货车转向架三大件结构之一,是重要的承载部件,是车辆车体和转向架构架之间的连接装置,主要承受和传递交变的垂向力、横向力和纵向力,故转向架摇枕的疲劳强度,对铁道机车车辆运行的安全性、可靠性和经济性至关重要。

在车辆运用中,摇枕的运营工况非常恶劣,这样会导致摇枕萌生裂纹和裂纹扩展,而线路运行时出现的各种异常情况,加剧了裂纹的产生和扩展,最终会引起疲劳破坏,会对行车安全构成严重威胁。因此,对转向架摇枕的疲劳问题进行研究具有重要意义。

1 摇枕的疲劳强度计算

1.1 单元离散化

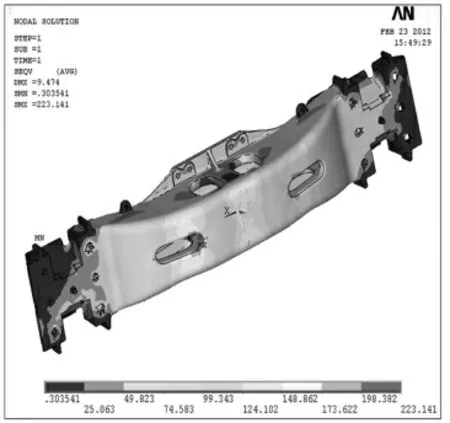

通过Solid Works 建立摇枕模型。把建好的模型导入Hyper Mesh 软件划分网格,有限元的单元类型选用四面体四节点单元Solid 45。根据摇枕模型的尺寸,综合考虑计算量和准确性,网格划分时,单元尺寸取为15 mm。离散后可得单元数为35 792个,节点数为10 892个。弹性约束采用Combin14,其中弹簧元的单元数为40个,如图1 所示。

图1 摇枕离散网格模型图

1.2 载荷工况及边界条件

在摇枕的实际运行中,摇枕承受的载荷较为复杂。本文按照摇枕的实际受载情况,在摇枕的两端侧的6个弹簧支撑上分别施加横向、垂向和纵向弹性约束。分别计算了摇枕在心盘单独受载(Q),单侧旁承受载(Z)及两侧旁承受载(Z-Z′)这3 种工况下的摇枕应力分布。图2 为摇枕加载模型示意图。

图2 摇枕加载模型示意图

其中载荷P 等于转向架轴重与轴数的乘积减去转向架自重,为一个转向架承受的垂向静载荷[1]。

式中,

G 为转向架轴的净质量,为27 t;

H 为转向架的自身净质量,为5 000 kg。

1.3 有限元应力计算结果及疲劳强度评定

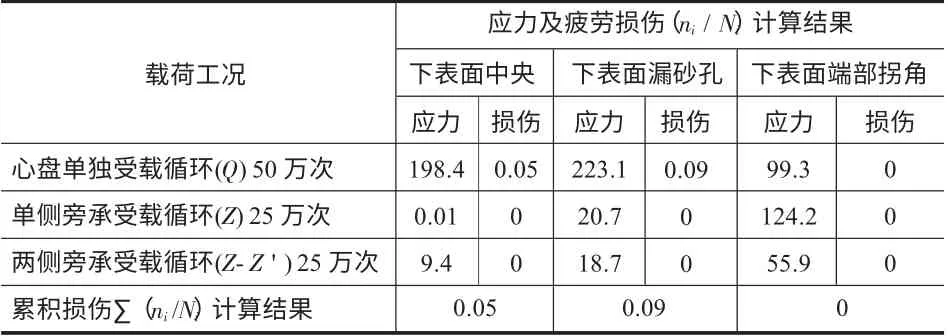

利用ANSYS 软件对摇枕进行有限元静态分析。图3 为摇枕在心盘单独载荷作用下的第一主应力云图。最大应力值位置为摇枕的下表面中央和漏砂孔,应力值为223.14 MPa。

图3 摇枕在心盘单独受载作用下的第一主应力云图

图4 为摇枕在单侧旁承受载下的第一主应力云图。最大应力值位置为摇枕的下表面端部拐角,应力值为186.26 MPa,摇枕在两侧旁承受载下的第一主应力云图,最大应力值位置为摇枕的下表面端部拐角,应力值为83.92 MPa。

图4 摇枕在单侧旁承受载作用下的第一主应力图

分析上图可知,心盘在单独受载的情况下,应力最大,对摇枕造成的损伤最严重;在单侧旁承受载的情况下,摇枕的应力比较大,损伤也不是特别大;在旁承均布受载的情况下,摇枕的受力比较小,因此损伤也不明显。

此外,摇枕上表面以受压为主,下表面以受拉为主,压缩平均应力作用时,S-N 曲线上移,同样应力幅作用下寿命增大[2]。应重点考虑摇枕的下表面。

本文通过有限元分析计算的结果找到摇枕上3个最薄弱的点,分别为下表面中央部位,下表面漏砂孔部位,下表面端部拐角部位。

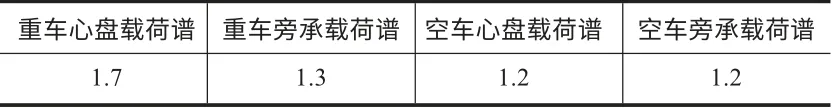

依据AAR 标准的脉动循环应力- 寿命曲线和最大主应力考核准则,求得各载荷工况下的损伤,再利用Miner 线性累积损伤理论,求得摇枕各疲劳薄弱部位的总损伤,计算结果及各薄弱点在各工况下的应力值如表1 所示。

表1 疲劳试验载荷下疲劳薄弱部位损伤计算结果(应力单位:MPa)

根据美国AAR 机务标准中M-202-05“铸钢转向架摇枕设计和试验规范”[3],对摇枕进行疲劳强度分析。疲劳试验载荷与评定考核标准为100 万次载荷循环的疲劳累计损伤值小于1,下面为疲劳试验载荷工况:

(1)心盘单独受载循环不低于50 万次;

(2)单侧旁承受载循环不低于25 万次;

(3)两侧旁承受载循环不低于25 万次。

由表1 可以看出,在正常铸造质量水平下(Kf=1.5),总的载荷循环数为100 万次时,摇枕各部位的疲劳累积损伤值均小于1,也就说明通过100 万次的载荷循环后,该摇枕没有发生疲劳破坏,符合强度标准。

2.4 改进措施

摇枕疲劳最薄弱部位,在下表面的漏砂孔处,该部位损伤最严重应力较大,需要进行改进设计,以延长摇枕的运用寿命。通过以下方法,来改善下表面漏沙孔处的应力状态和疲劳强度:

(1)增大下表面漏沙孔处内圆角的半径,从而减小应力集中系数,降低应力集中程度;

(2)改善下表面漏沙孔处的表面粗糙度,以降低疲劳强度;

(3)增大部件在下表面漏沙孔处的厚度,进而提高抗疲劳强度;

(4)通过优化与其他构件的配合情况,来改变摇枕的边界条件和载荷状况;

(5)通过加工硬化或热处理,使下表面漏沙孔处产生残余压应力,残余压应力的引入会提高抗疲劳强度。

3 摇枕的寿命估算

表2 列出了美国AAR 机务标准中90.7 t 敞车重空车载荷谱的记录里程。依据美国AAR 货车疲劳设计标准中的载荷谱,以B+级铸钢在不同疲劳强度系数下的S-N 曲线作为基本S-N 曲线,结合有限元分析计算得到的摇枕疲劳薄弱部位,最后利用Miner 线性累积损伤理论对摇枕的疲劳寿命进行估算。

表2 载荷谱记录里程 (单位:万km)

由表1 可知,摇枕疲劳最薄弱部位在下表面的漏砂孔处,该部位损伤最严重,只要该部位达到疲劳寿命要求,那么整个摇枕就满足寿命要求,因此,该部位的寿命就代表了整个摇枕的疲劳寿命。

表3 和图5 为摇枕在不同疲劳降低系数下的疲劳寿命。

注:疲劳降低系数Kf=1.5~2.0 代表了铸造件的正常品质水平,该水平的铸造缺陷是最常见的缺陷形式[4]。

表3 AAR 载荷谱下摇枕的疲劳寿命

由表3 可以看出,疲劳降低系数为2.0 时,得到摇枕的疲劳寿命为228 万km,该疲劳降低系数代表了摇枕的正常品质水平,因此,我们摇枕的疲劳寿命即为228 万km。当按照规范中规定的空车与重车的运行里程比0.95 计算,得到重车情况下摇枕的寿命为15.2年。

图5 摇枕寿命随Kf 值的变化关系

由图5 看出,疲劳降低系数与寿命成反比关系,当疲劳降低系数较小的时候,摇枕的寿命较大。随着Kf的增大,摇枕疲劳寿命逐渐减小。在Kf=1.5~2.0区段时,随着Kf的降低,摇枕的疲劳寿命急剧下降;在疲劳降低系数大于2.0 时,随着Kf的继续增大,摇枕的疲劳寿命变化逐渐变慢。

4 结束语

对摇枕的疲劳强度评价结果显示,在正常铸造品质情况下,摇枕各部位的疲劳累积损伤均小于1,即摇枕的疲劳强度符合设计规范的要求。

依据AAR 标准中的载荷谱,在相应的疲劳降低系数下,运用Miner 线性累积损伤法则对摇枕最疲劳薄弱部位(下表面漏砂孔处)进行了寿命评估,其寿命为76~228 万km。如果按照重车每年运行15 万km计算,则该处疲劳寿命为5.2~15.2年。

摇枕的疲劳寿命,随着疲劳降低系数的减小而逐渐降低。

[1]占 彦.大秦线2 万吨重载列车摇枕载荷谱的试验研究[D].北京:北京交通大学,2010.

[2]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2001.

[3]美国铁路标准,AAR 机务标准手册[S].

[4]杨大春.大秦线货车摇枕载荷谱编制及应用[D].北京:北京交通大学,2011.

——以淮南矿区为例