铝及铝合金焊接在工程中易出现的几种缺陷分析及预防

郑世达,易耀勇,易江龙

广东省工业技术研究院(广州有色金属研究院)焊接技术研究所,广东广州 510650

铝及铝合金焊接在工程中易出现的几种缺陷分析及预防

郑世达,易耀勇,易江龙

广东省工业技术研究院(广州有色金属研究院)焊接技术研究所,广东广州 510650

介绍了工程应用中铝及铝合金焊接的几种主要方法及其焊接过程中容易产生的缺陷,并着重分析了最易出现且最难解决的气孔和裂纹的产生原因及预防措施,避免焊接接头返修.

铝及铝合金;应用;焊接缺陷分析;预防

铝及铝合金具有密度低、比强度高、导电性和导热性好以及耐腐蚀性优良等特点,在机械、电力、轻工、家电、航天、航空、轨道车辆以及舰船等工业中得到广泛应用.在实践中,只有掌握和熟悉铝及铝合金的性能、各种焊接方法的特点、焊接材料的选择原则、缺陷的形成及预防措施等,才能根据不同产品的要求,选择合适的焊接方法,制定正确的工艺规程,从而获得优良的焊接接头,保证铝及铝合金产品焊接质量.本文结合有关铝合金容器及结构在施工过程中出现的质量问题进行分析,并提出预防措施.

1 铝及铝合金的性能及其焊接特性

1.1 性能

铝是银白色的轻金属,熔点为658℃,密度为2.7 kg/m3,其导电率仅次于金、银、铜,热导率比钢大2倍左右,铝还具有热容量和熔化潜热高,耐腐蚀性好及低温下能保持良好机械性能等特点[1].

根据铝合金的化学成分和制造工艺,可分为变形铝合金和铸造铝合金两大类.变形铝合金又可分为热处理强化型和非热处理强化型铝合金.非热处理强化型铝合金固溶体的成分不随温度而变,不可能通过热处理来提高其机械性能,只能用冷作变形强化;热处理强化型铝合金固溶体的成分随温度而变,可通过热处理对其强化[1].

1.2 焊接特性

工业中用得较多的铝合金有铝锰合金和铝镁合金两类,均为非热处理强化型合金.这类合金的特点是强度中等、塑性好,并具有满意的焊接性、良好的耐震性和耐蚀性,故也称为防锈铝合金(黄汉中:《铝及铝合金焊接缺陷及其对策》,《广石化科技》,1996年第4期,第58页).另外,现阶段铝铜合金也被较多用于航天航空工业,主要因为这类铝合金的比强度高,比刚度高.目前,更新型的铝合金如铝—锂合金也开始应用于重要领域.铝和铝合金具有其独特的物理化学性能,因此在焊接过程中会遇到一系列问题,具体表现有以下几点[1]:

(1)铝及铝合金在空气中及焊接时极易氧化,生成致密结实的Al2O3薄膜.Al2O3薄膜的熔点高达2050℃,很稳定,易吸潮,难去除,妨碍焊接过程的进行,在焊接过程中易形成气孔、夹渣等缺陷,从而降低焊接接头的机械性能.

(2)高的热导率和导电性.铝及铝合金的热导率、比热、熔化潜热大,热导率比钢的大一倍多,在焊接过程中大量的热能被迅速传入到基本金属内部而被散发掉.因此,焊接铝和铝合金时要比钢消耗更多的热量,为了获得高质量的焊接接头,必须采用能量集中、功率大的热源,并采取预热措施.因其良好的导电性,在电阻焊及缝焊中需选用很大电流值.

(3)容易形成热裂纹.铝的线膨胀系数为23.5×10-6/℃,比钢约大两倍左右,其凝固体积收缩率也大,因此在焊接一些铝合金时往往由于过大的收缩内应力而导致裂纹.

(4)容易形成气孔.铝及铝合金的液体熔池很容易吸收气体,在高温下溶入大量氢气,在焊接冷却凝固过程中,这些气体来不及析出而凝集在焊缝中形成气孔.

(5)高温下的强度和塑性低.在高温下铝的强度和塑性很低,以致不能承托液体金属而使焊缝成型不良,甚至形成塌陷、烧穿等缺陷.

(6)合金元素的蒸发和烧损.某铝合金中含有低沸点的合金元素如镁、锌等,这些元素在高温火焰或电弧作用下极易蒸发、烧损,从而改变焊缝金属的化学成分,同时也降低了焊接接头的性能.

(7)无色泽变化.铝及铝合金从固态变成液态时无明显的色泽变化,因此在焊接过程中给操作者带来不少困难.

2 铝及铝合金的焊接方法和焊接材料的选择

2.1 焊接方法

铝及铝合金的焊接方法有很多,各种方法适用的场合也不同.因此,必须根据铝及铝合金的牌号、焊件厚度、产品结构、生产条件以及接头质量要求等因素进行选择.气焊多用于家电行业,电阻焊、搅拌摩擦焊、变极性等离子焊、激光焊等方法焊接质量高,多用于航天航空及轨道车辆行业.这里介绍几种在容器及结构工程施工中经常使用的实用性较强的焊接方法.

(1)钨极交流氩弧焊(TIG):这种方法是在氩气保护下施焊,热量比较集中,电弧燃烧稳定,熔池保护好,电弧有阴极清理作用,能在焊接过程中清除氧化膜,焊缝金属致密,接头强度和塑性亦较高,因而在工业中应用越来越广泛.特别近十来年发展起来的变极性TIG焊,具有电弧稳定、熔深增加、焊缝晶粒细化及接头性能高的特点,是目前铝及铝合金最常用的焊接方法.

(2)钨极直流正接混合气体保护焊:工程上常采用Ar+He混合气体来保护,电弧无阴极清洗作用,焊前需用机械办法去掉焊接处的氧化膜,可短弧深熔,焊接厚板,焊接效率高,母材热影响区小,常用于焊接厚板及热处理强化铝合金结构.

(3)钨极脉冲氩弧焊(TIG-P):这种方法的焊接电流由基值电流(恒定小电流)和脉冲电流(脉冲大电流)组成,它可明显改善小电流焊接过程的稳定性,用这种方法焊成的焊件变形量小,接头区的热影响区小,接头质量高,特别适合薄板、全位置焊接.使用交流钨极脉冲氩弧时,具有更好的电弧稳定性及阴极清理作用.这种交流钨极脉冲氩弧焊机与普通交流氩弧焊机相比,前者的热裂纹形成率比后者可减少20%~30%,接头抗拉强度及冷弯角亦较高.使用交流钨极脉冲氩弧焊时,由于电弧热周期性地作用于基本金属,对防止薄板烧穿极为有利①黄汉中:《铝及铝合金焊接缺陷及其对策》,《广石化科技》,1996年第4期,第58页..

(4)熔化极氩弧焊(MIG):这种方法分为半自动和自动熔化极氩弧焊,该法电弧功率大、热量集中、热影响区小、生产率比手工钨极极氩弧焊高2~3倍,可焊接厚件.半自动熔化极氩弧焊还适用于点固焊,断续的短小焊缝及结构形状不规则的焊件,但采用这种方法焊接时焊缝的气孔敏感性较大.

(5)熔化极脉冲惰性气体保护焊(MIG-P):这种方法分为半自动和自动,此法是在熔化极氩弧焊基础上发展起来的可焊2~10 mm板厚的新方法.此法的平均焊接电流小,参数调节范围宽,有利于预防焊缝气孔的产生,焊件的变形量及热影响区小,抗裂性能好,适用于薄件的全位置焊接.

2.2 焊接材料的选择原则及种类

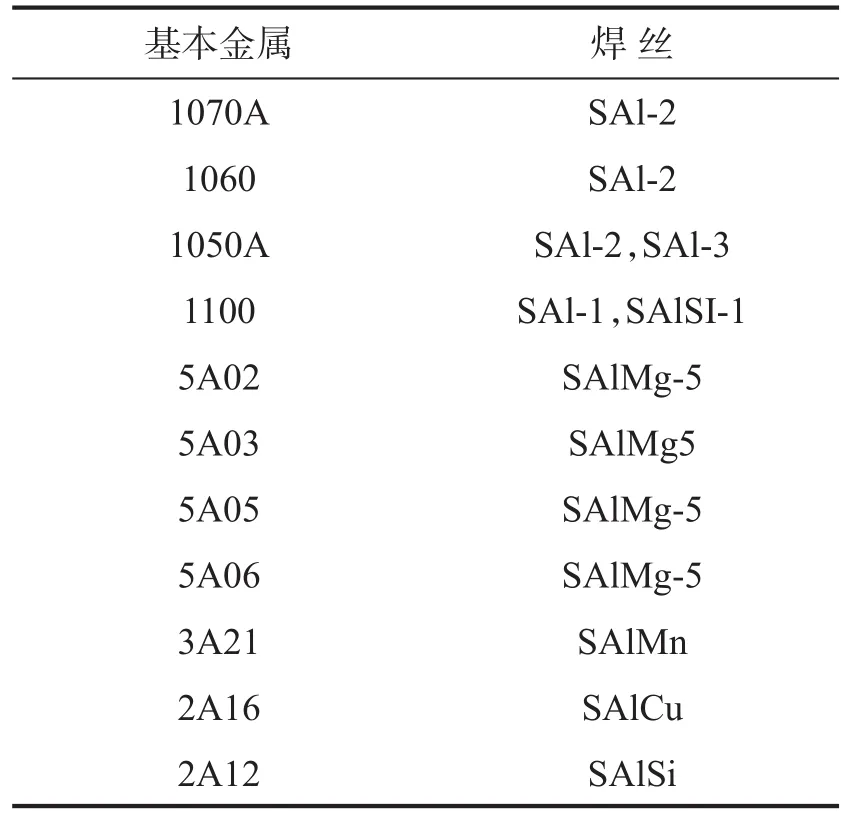

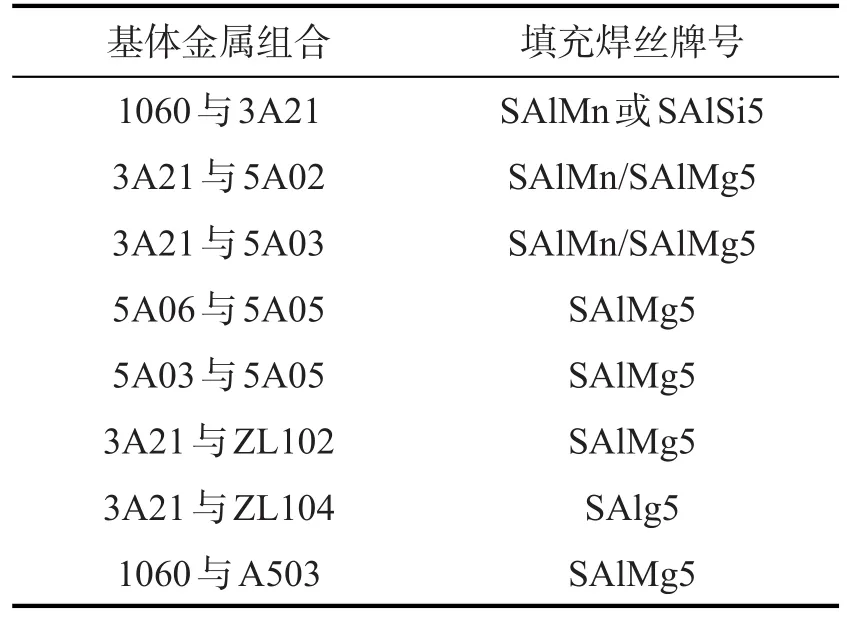

铝及铝合金焊接时填充焊丝的成分与接头的机械性能、抗裂性及腐蚀性等有很大的关系.在选择焊丝时,必须首先考虑基本金属的化学成分、产品的基本要求及施工条件,除了要满足接头的机械性能、耐腐蚀性能外,还应考虑结构的刚性及抗裂性等,并应符合下列规定:(1)焊接纯铝时,应选用纯度与母材相同或比母材高的焊丝.(2)焊接铝锰合金时,应选用含锰量与母材相近的焊丝或铝硅合金焊丝.(3)焊接铝镁合金时,应选用含镁量与母材相同或比母材高的焊丝.(4)异种铝及铝合金焊接时,应按抗拉强度较高的母材选用相应焊丝.具体填充焊丝的选择参见表1和表2[1-2].

表1 各种常用铝材焊接用焊丝Table 1 Various welding wires often used for aluminum alloys welding

表2 异种铝及铝合金焊接用焊丝Table 2 Dissimilar aluminum and aluminum alloy welding wire

3 铝及铝合金焊接接头常见缺陷及预防

铝及铝合金焊接接头常见的缺陷有焊缝成型不良、咬边、裂纹、气孔、未焊透、烧穿、夹渣等.在实践中体会到,最常见和难解决的缺陷是气孔及裂纹.造成返修及废品的原因大多为气孔超标及出现裂纹.下面将着重分析气孔和裂纹的成因以及采取的预防措施.

3.1 裂 纹

铝合金液态熔池冷却、凝固结晶到完全形成固态是在某一温度范围内进行的.在这一温度范围内同时存在着液态和固态金属,其强度、塑性都很低,所以将这个温度范围称脆性温度区间.另一方面,由于铝合金的线膨胀系数大,在焊缝金属冷却收缩过程中会产生很大的拉伸变形.当熔池金属出现脆性温度区间的时刻与产生最大拉伸变形的时刻一致时,立即引起裂纹.一般情况下,纯铝、锰铝、镁铝合金热裂纹倾向很小.但焊件的结构刚度较大时,其焊接应力也很大,或当杂质含量较多或工艺规范选择不当时,即使焊接性良好的铝合金,都会引起裂纹①黄汉中:《铝及铝合金焊接缺陷及其对策》,《广石化科技》,1996年第4期,第58页..对于铝—镁—硅系的锻造铝合金,由于该合金的共晶相及杂质相多,焊缝金属在冷却收缩过程中易形成晶界液化裂纹.

铝及铝合金的裂纹分为焊缝中的裂纹和近缝区母材液化裂纹.裂纹的形式有纵向和横向裂纹(往往扩展到基体金属),还有根部裂纹和弧坑裂纹等.焊接裂纹经常出现在起弧、熄弧、断弧,定位焊、补焊、两段焊缝的接头,两条焊缝的交叉处,多条焊缝密集及结构刚性大的构件环形焊缝,不同合金系的两合金组合焊缝的特征部位.裂纹严重破坏了焊接接头的连续性,造成应力集中,使焊接接头及焊接结构低应力脆性断裂、疲劳断裂可能性增加,甚至引起整个结构的突然破坏,导致焊接结构强度降低.因此,完全不允许裂纹存在,必须清除并补焊.

根据铝合金结构焊接生产的经验,防止产生热裂纹和液化裂纹的措施如下:(1)合理选用材料,控制基体金属及焊丝成分.纯铝、铝锰合金及焊丝中的铁、硅含量比应大于1(即Fe/Si>1),以减少焊缝金属中低熔点硅共晶的数量,使铁、硅、铝的多元化合物呈断续分布.(2)选用抗热裂纹能力较强的焊丝.通过填充焊丝向焊缝金属加入少量细化晶粒的变质剂(如钛、锆、钒等)有利防止热裂纹的产生.(3)应尽量采用加热集中的焊接方法(如熔化极自动氩弧焊)及选择大电流、高焊速的规范.熔化极脉冲氩弧焊与一般的熔化极氩弧焊法相比具有较好的抗裂性.(4)选用拘束度较小的结构形式.在铝结构装配、施焊时,不要使焊缝承受很大的刚性.在工艺上可采取分段焊、预热或适当降低焊接速度等措施.(5)尽量采用开坡口和留小间隙的对接焊,并实施双面焊.避免采用十字形的接头及不适当的点固、焊接顺序.(6)焊接结束或中断时,应及时填满弧坑,然后再移去热源,否则容易引起弧坑裂纹.

3.2 气 孔

3.2.1 气孔的种类

与其他金属材料相比,铝合金在焊接过程中极易产生气孔,这是铝合金焊接的难点之一.气孔的种类很多,详见表3.气孔的形成不但会降低焊缝的致密性,减少接头的承截面积,而且使接头的强度、塑性降低,特别是大幅降低冷弯角和冲击韧性.因此,有必要深入了解气孔的成因,并在此基础上采取相应措施以提高焊接质量.

表3 铝焊缝中各种气孔的特征及形成原因[1]Table 3 Characteristics and causes of the various pores in the aluminum weld

普遍认为气孔的形成与铝合金焊缝中存在的氢有密切的联系.氢的溶解度随着温度的下降而剧烈减少.因此,在焊缝凝固速率过快,气泡来不及浮出焊缝金属表面时,就会形成气孔.X射线探伤和解剖的结果表明①黄汉中:《铝及铝合金焊接缺陷及其对策》,《广石化科技》,1996年第4期,第58页.,焊缝长度方向的气孔形态大致分为三类.第一类是分布较为集中的小气孔群,有时小气孔群还掺杂着少量大气孔,主要分布在焊接开始的起弧处或附近区域,并且位于焊缝与母材之间的熔合区内.第二类为孤立分布的大气孔,这种气孔最为常见,大多数分布在焊缝内部,并且一般在焊缝的中部.第三类为链状分布的气孔群,或称为蜂窝状气孔,这种气孔在熔合区内以及焊缝内部同时出现.该类气孔的产生也往往使焊缝的气孔总量急剧地增加,但一般并不常见①.按气孔在焊缝截面内的形态可分为弥散气孔、根部链状气孔和熔合区气孔.

图1 焊接电压与焊缝气孔量的关系Fig.1 Effect of welding voltages on amount of pores in welding seam

3.2.2 产生气孔的因素

(1)平均电弧电压.焊接时的平均电弧电压(Um)和焊缝中的气孔有较密切关系①黄汉中:《铝及铝合金焊接缺陷及其对策》,《广石化科技》,1996年第4期,第58页.,见图1.电弧电压较低时焊缝中的气孔量较多,而且从形态看,上述三类气孔的数量都较高,其中对于SA1Si5焊缝链状气孔数量的比例更大一些.这是因为当电弧电压很低时,一方面阴极雾化区变小,焊缝区域的氧化膜不能充分破碎净化,把原表面的氢带入熔池;另一方面电压过低使电弧难以稳定,飞溅增大,保护气体的保护状态被破坏,使周围的空气卷入电弧空间,造成熔池中氢浓度增加,熔池中过量的氢在冷却过程中因无法及时析出而残留在焊缝金属中形成气孔.随着电弧电压的提高,焊缝中的气孔数量明显下降.当用SA1Si5焊丝焊接的Um=21V或用SA1Mg5焊接的Um=22 V时,焊接电压处在最佳点,熔滴过渡以射滴过渡为主,电弧极为稳定,保护效果好,氧化膜的破碎宽度大大增加.当电弧电压提高到24~26 V时,这一范围内焊缝中的气孔处于最低值.

(2)焊嘴高度对气孔影响显著.例如使用SA1Si5焊丝焊接时,焊嘴高度从10 mm增加到15 mm时,平均气孔量从2.5个/单位增加到3.9个/单位.这是因为焊嘴增高使焊丝的干伸长度增加,焊丝端部温度升高,使熔滴的吸氩量增加;另一方面焊嘴提高使空间加大,保护气体的保护效果减弱,这也会使吸氢量增加,从而使气孔量增加.

(3)焊前对焊件及焊丝的处理好坏是影响焊缝中气孔的重要因素.

(4)大气中的湿度(绝对湿度)及氩气的露点也是导致焊缝中气孔增多的原因.为了获得优质焊缝,大气相对湿度应控制在80%以下.从相关统计资料可知,当氩气的露点在-40℃以下时,气孔率极低[1].

3.2.3 预防产生气孔的措施

(1)正确选择工艺规范参数,如尽量采用高的输入热量(取决于焊接电流、电弧电压及焊接速率),有利于减小焊接熔池溶解的含氢量,延长熔池存在时间,为氢气泡逸出提供条件.

(2)增大焊接电流能改善根部的焊透程度,增加熔池的搅动,使根部的气泡容易逸出.

(3)焊接厚板(10 mm以上)时采用钨极双面同步氩弧焊法,有利于增加氩气保护效果和熔池搅拌作用,减少空气侵入熔池,有利于氢气从熔池中分离出去.

(4)对工件进行预热,不但可减少接口坡度表面上的水分,而且也可以降低熔池的冷却速度,改善气体逸出条件.

(5)对焊件坡口两侧及坡口根部进行机械清理或化学清理,重要产品还应抛光,焊丝进行仔细清洗,并烘干.清洗后到使用的时间间隔不得超过8 h,焊丝表面应洁白光亮,不得有腐蚀斑点.

(6)必须采用高纯度(纯度≥99.96%以上)氩气,气体管路系统要经常检查,保持干燥,不得有泄露现象,以免混入潮湿空气.

(7)优选焊接方法,钨极氩弧焊的气孔敏感性低于熔化极氩弧焊,因为熔化极氩弧焊存在熔滴过渡过程,稳定性较差,大气易进入弧柱区,溶氢量较多.

表4 AlMg3焊缝返修和金相组织Table 4 The welded joints rewelding and microstructure of AlMg3

4 铝及铝合金焊缝返修后对焊缝性能的影响

铝及铝合金焊缝返修后,对其焊缝性能影响较明显.ALMg3焊件的试验结果列于表4.

表4的实验结果表明,焊接试样中焊缝、热影响区、母材的组织均未出现β相增大及(α+β)相(二元共晶相).随着返修次数的增多,焊缝中的铸态组织也随着增多,热影响区中的β相粒度也逐渐增大,并出现(α+β)二元共晶相沿晶界分布,焊缝的抗腐蚀性下降,机械性能亦有所下降.故应优化焊接工艺,确保焊接质量,尽量避免返修.

5 结论

(1)工程上铝及铝合金常用的几种焊接方法最易出现的缺陷是裂纹和气孔,应避免铝及铝合金焊接出现气孔和裂纹.

(2)铝及铝合金焊接气孔主要源于氢气.焊接时控制氢气来源是减少气孔的主要措施,包括焊接材料、焊接气体、坡口清理、焊接规范、操作技术等的控制.

(3)产生裂纹的主要原因是结构刚性、母材杂质、焊接规范、操作技术等,对此,合理选材、优化结构、选好规范是防止出现裂纹的主要措施.

(4)焊缝返修会导致铸态组织增多,晶粒度粗大,焊缝抗腐蚀性及机械性能下降.因此焊接时控制好质量,避免焊缝出现返修.

[1]顾曾迪.有色金属焊接[M].北京:机械工业出版社,1987.

[2]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2007.

Analysis and prevention of several common defects during aluminum and aluminum alloy welding in the engineering applications

ZHENG Shida,YI Yaoyong,YI Jianglong

Institute of Welding Technology,Guangdong General Research Institute for Industrial Technology(Guangzhou Research Institute of Non-ferrous Metals),Guangzhou510650,China

This article describes the main methods and several common defects produced in the engineering applications of aluminum and aluminum alloy welding.In order to avoid welded joints repairing,this article focuses on the analysis of causes and proposes prevention measures for the defects of air hole and crack,which are the most common and scabrous defects.

aluminum and aluminum alloy;applications;welding defects analysis;prevention

TG47

A

1673-9981(2012)03-0198-06

2012-08-17

郑世达(1961-),男,广东人,高级工程师,本科.