面向未来,我国生产汽油的技术路线选择

曹湘洪

(中国石化集团公司,北京100728)

面向未来,我国生产汽油的技术路线选择

曹湘洪

(中国石化集团公司,北京100728)

分析我国炼油企业生产汽油的装置结构现状和面临的挑战,指出从我国汽油生产的现状出发,结合未来的石油资源供应形势、汽油的消费需求、环保法规对汽油质量和炼油企业清洁生产的要求,选择汽油生产的技术路线:一要积极采用加氢裂化-催化重整的流程组合;二要重视催化裂化原料加氢预处理-催化裂化-催化裂化汽油后精制的流程组合;三要重视利用液化气资源发展液化气芳构化、丁烯-异丁烷烷基化、异丁烯叠合工艺;四要重视轻石脑油异构化工艺.

汽油芳构化烷基化叠合

长期以来,蜡油、渣油催化裂化是我国炼油企业生产汽油的主要技术.绝大部分炼油厂汽油调合组分中催化重整汽油所占比例低,没有烷基化汽油和异构化汽油.据统计到2010年底全国炼油企业生产的汽油中催化裂化汽油占汽油调合组分的比例仍超过70%.部分炼油企业生产的汽油中90%以上是催化裂化汽油.我国炼油企业目前生产汽油的装置结构和汽油池的产品结构很难适应汽油质量不断升级的要求,因此必须从我国汽油生产的现状出发,结合未来的油气供应形势、汽油的消费需求、环保法规对炼油企业清洁生产和油品质量的要求,选择汽油生产的技术路线.

1 炼油企业生产汽油装置结构的现状

生产汽油调合组分的装置有蜡油和渣油催化裂化、催化重整、轻石脑油异构化、异丁烷和丁烯烷基化、丙烯或异丁烯催化叠合等装置,其中重整、异构化、烷基化、催化叠合反应的生成油是优异的高辛烷值汽油调合组分.

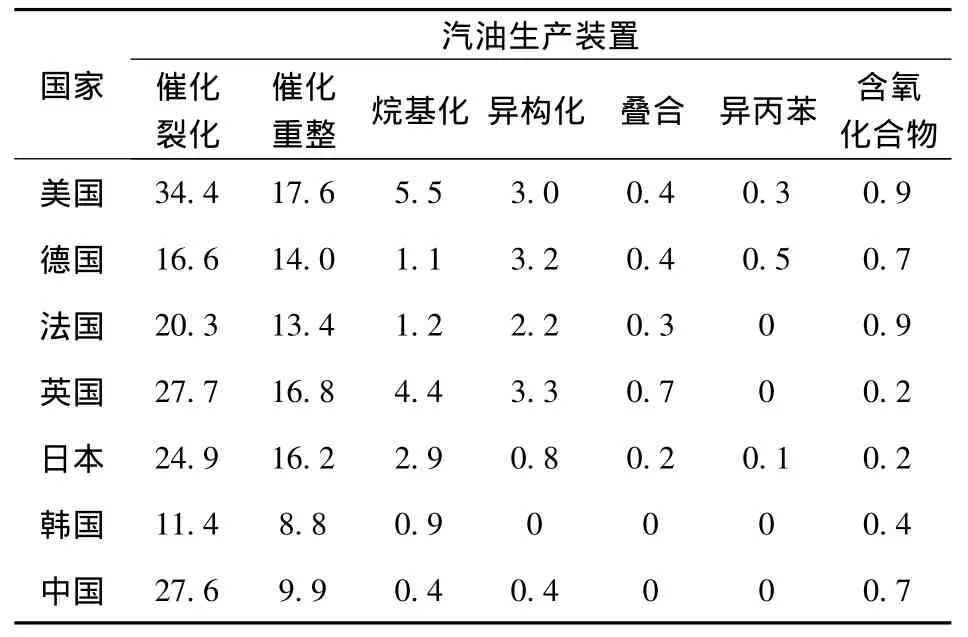

2010年底世界各国各类汽油生产装置加工能力占原油总加工能力的比例见表1.从表1可以看出:美国炼油企业由于装置结构的特点,生产的汽油中催化裂化汽油、重整汽油、(异构化+烷基化+叠合汽油)基本上各占汽油池组成的1/3;西欧英、德、法、意等国家炼油企业汽油池中催化裂化汽油及重整汽油所占的比例分别为25%~30%和45%~50%,其它汽油组分约占25%.

我国开采的原油密度大,可用于异构化原料的轻石油馏分和可用于催化重整原料的重石脑油馏分含量低.随着乙烯和芳烃产业的快速发展,有限的石脑油资源首先要满足乙烯和重整的原料需求,而有限的重整汽油首先要满足生产芳烃的原料需求,炼油厂很少将重整汽油作为汽油调合组分.

表1 2010年底各类汽油生产装置总能力与常压蒸馏总能力的比值 %

催化裂化装置既可以生产液化气,还可以直接生产汽油和柴油.过去我国需要大量的液化气作民用燃料,市场对汽油和柴油的质量要求较低.蜡油的加工主要采用催化裂化工艺,后来又大力发展掺炼渣油的催化裂化工艺,常压蒸馏-催化裂化、常减压蒸馏-催化裂化成了许多炼油厂的基本加工流程,这种"短流程、深加工"的炼油流程,由于投入少,在当时市场环境下,经济效益也非常好.

大量的液化气用于民用燃料后,发展烷基化和催化叠合就失去了原料的支持.20世纪80年代从美国Phillip公司引进的14套氢氟酸烷基化装置,保留下来的只有5套,其余已经报废.2011年只有2套烷基化装置在运行.

多种因素造成了我国炼油企业汽油生产主要依靠催化裂化装置,如中国石化2010年炼油企业生产的汽油中催化裂化汽油比例为68.7%,重整汽油比例为17.7%,烷基化油比例为0.3%.

2 汽油生产以蜡油、渣油催化裂化技术为主所面临的挑战

2.1 我国成品油及汽油消费预测

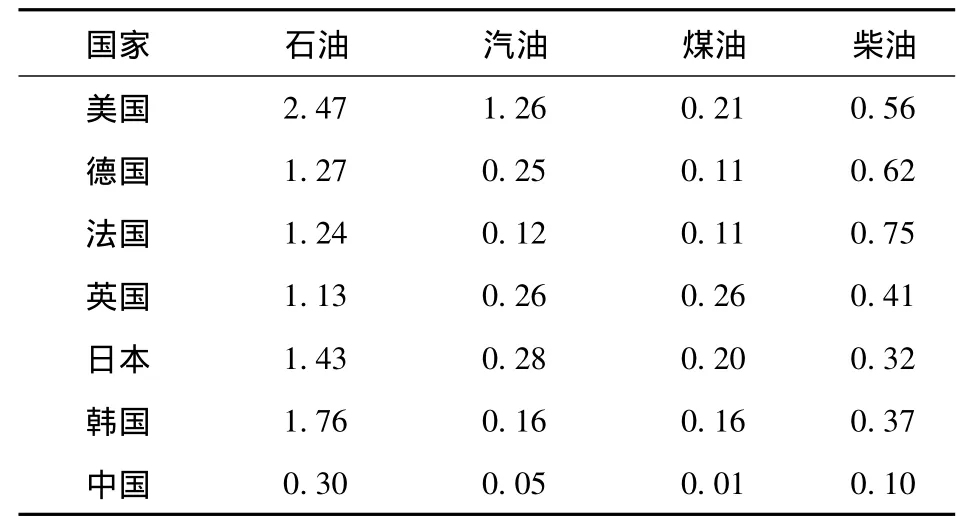

随着我国经济的快速发展,汽油、煤油、柴油的消费量迅速增加.2009年几个国家的石油及汽油、煤油、柴油的人均消费量见表2.从表2可见,我国汽油、煤油、柴油的人均消费水平还很低.

表2 2009年几个国家的石油及汽油、煤油、柴油的人均消费量 t

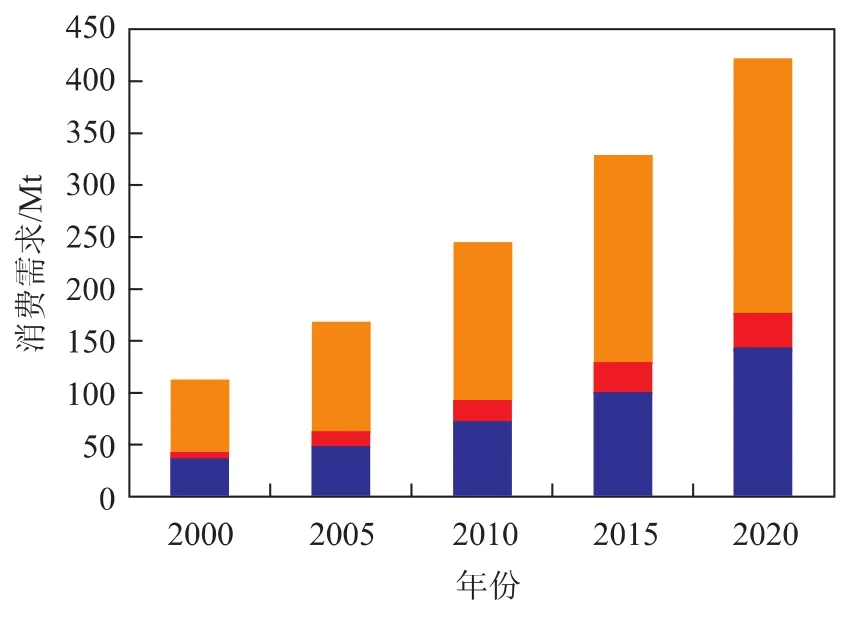

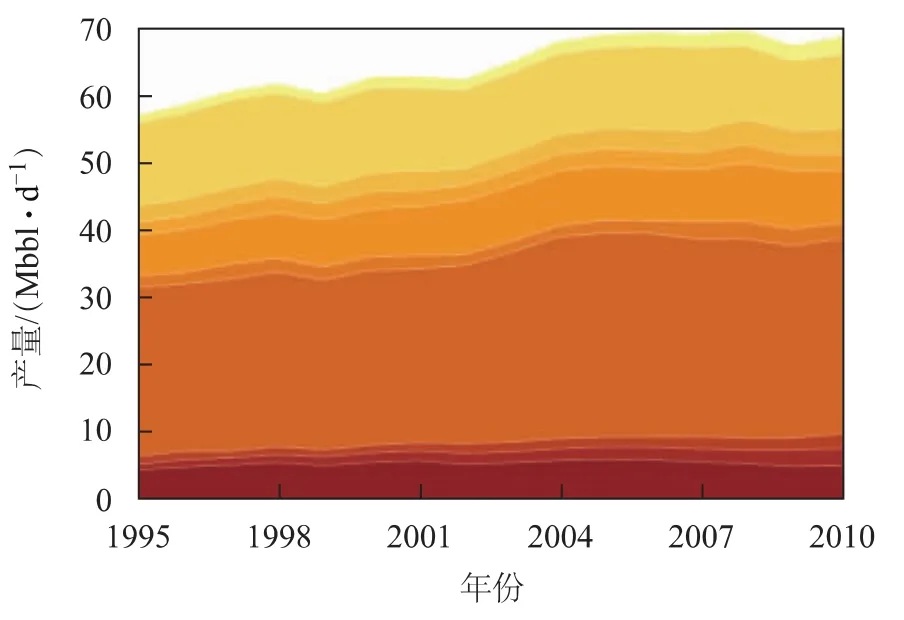

今后我国汽油、煤油、柴油的消费量必将继续以较快的速度增长,用多种方式预测的我国成品油消费需求见图1.从图1可以看出,到2020年我国汽油、煤油、柴油的消费量将达到420 Mt,其中汽油消费量约130 Mt,消费柴汽比约为1.95.

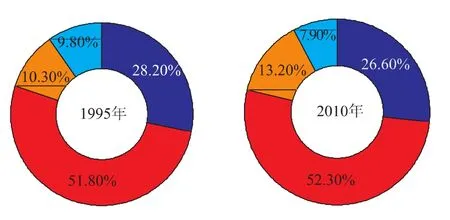

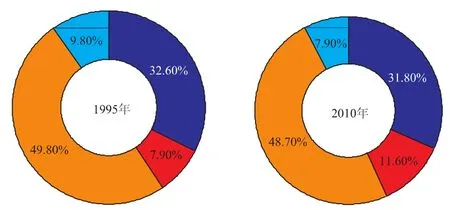

2.2 我国炼油厂加工原油的品质趋势

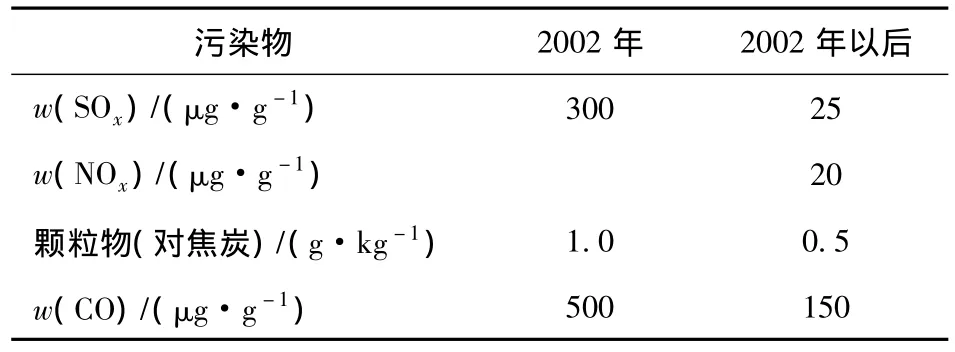

2011年我国原油进口量为254 Mt,位列世界第二,原油的进口依存度已达到55.5%;从我国原油的资源量看,到2010年底,储采比仅为9.9.今后为满足国内石油消费的增长需求,我国将需要从国际市场购买更多的石油,预测2020年我国石油进口量将达到450~470 Mt.国际上常规原油资源探明程度已比较高,增产潜力较大的是加拿大油砂、委内瑞拉超重油等非常规劣质原油. 1995-2010年世界原油质量变化见图2,世界原油轻重结构和硫含量变化见图3和图4.从图2、图3和图4可以看出,世界可供应的原油进一步呈劣质化趋势,含硫及高硫原油、重质原油供应量增加.

图1 我国成品油消费需求预测

图2 1995-2010年世界原油质量变化

图3 世界原油轻重结构变化

图4 世界原油硫含量变化

随着天然气的大规模开发利用,未来世界天然气和凝析油产量会有较大幅度的增加.剑桥能源预测:前苏联地区2010年凝析油产能53.70 Mt, 2020年将达到128 Mt,2030年将达到142 Mt, 2010-2030年年均增幅为5%;非洲2010年产能为61.20 Mt,2020年将达到71.00 Mt,2030年将达到77.40 Mt,2010-2030年年均增幅为1.2%.

2.3 以催化裂化工艺为主生产汽油面临的环境压力

面对原油资源劣质化、汽油和柴油产品高质化、生产过程清洁化的大趋势,传统的汽油生产以蜡油、渣油催化裂化技术为主的炼油工艺明显难以应付.在蜡油、渣油催化裂化工艺中,原料中的硫有5%~15%会沉积在焦炭上,通过烧焦又转化成SOx(其中SO2约90%,SO3约10%);受原料中氮化物和再生烟气中过剩氧的影响,一般催化裂化烟气中含有40~500 μL/L的NOx,也有部分炼油厂高达上千μL/L;催化裂化再生烟气中还常常会有相当数量的催化剂粉尘,催化裂化再生烟气三级旋风分离器出口的催化剂质量浓度约为20 g/m3;催化裂化加工过程还会排放含有硫化物、挥发酚、氰化物等的含油污水,加工每吨原料油产生的COD量为1 kg左右;原料未经加氢精制处理的催化裂化过程还会排放一定量的碱渣,如加工鲁宁管输油的蜡油催化裂化装置产生的碱渣量约达0.85 kg/t,掺炼20%左右的渣油后会达到1.55 kg/t[1].催化裂化装置要达到清洁生产、绿色低碳的要求,催化裂化烟气除尘、脱硫、脱硝及催化裂化过程污水深度处理等势在必行.美国、欧盟、日本等国家或地区早在20世纪末就对催化裂化烟气中污染物的排放提出了限值要求.美国NSPS标准对2002年正在实施和之后准备实施的催化裂化烟气中主要污染物的限制指标见表3[2].

2.4 以催化裂化工艺为主生产汽油与未来汽油质量要求的矛盾

辛烷值是反应汽油性能的重要质量指标,汽油辛烷值提高可使发动机在更高压缩比下运行,有利于节油.目前,我国市场销售的标号为90,93, 97汽油对研究法辛烷值(RON)的要求分别为90, 93,97,对马达法辛烷值(MON)的要求分别为80, 83,87.环烷基或中间基原油的蜡油或渣油催化裂化虽然可以直接生产RON达到90以上的汽油,但其MON直接达到80以上经常存在困难.石蜡基原油的蜡油、渣油催化裂化汽油的辛烷值很难达到90号汽油的标准,在炼油厂汽油调合组分以催化裂化汽油为主又缺少其它辛烷值调合组分时,目前都采用加入适量锰剂(甲基环戊二烯三羟基锰)的办法生产辛烷值达标的汽油产品,锰剂的燃烧产物会在发动机气缸等部位沉积,还会沉积在尾气催化转化器中的催化剂上,因此美国以及许多欧洲国家禁止使用锰剂.未来为了保护发动机及满足环保要求,我国也将禁止加入锰剂[3],汽油生产以催化裂化技术为主的局面将很难应对汽油高标号的要求.

表美国标准对催化裂化烟气中主要污染物排放限值

汽油中的烯烃有利于提高汽油的辛烷值,但汽油中烯烃含量过高,容易造成发动机喷嘴堵塞,在发动机进气阀及燃烧室产生沉积物;烯烃的挥发性较强,蒸发到大气中,容易形成光化学烟雾,需要对汽油中的烯烃含量适度控制.汽油中的烯烃基本来自催化裂化汽油,强化了氢转移反应的催化裂化技术(MIP、MIP-CGP)、降烯烃催化剂和助剂可以降低催化裂化汽油中烯烃含量,但都要以降低催化裂化柴油十六烷值或增加干气、焦炭产率为代价.催化裂化反应机理决定催化裂化汽油中总会有相当数量的烯烃,未来汽油标准中将会进一步控制汽油中的烯烃含量,因此汽油生产以催化裂化为主是难以适应未来汽油标准要求的.

苯是有毒性的物质[4],对汽油中苯含量一直有严格的限值指标.发达国家拟议中的未来汽油标准中苯体积分数将要求控制到0.6%,催化重整汽油中的苯可以通过芳烃抽提脱除,催化裂化汽油中的苯虽然也可通过改进催化剂或添加助剂强化烯烃与苯的烷基化反应使其适当降低,但鉴于催化裂化反应的复杂性,通过降低催化裂化汽油中苯含量,实现以催化裂化汽油为主要调合组分的汽油中苯体积分数不大于0.6%的目标是困难的.

汽油中的硫燃烧后形成SOx直接影响大气质量,同时影响汽车尾气处理催化剂的活性和寿命,进而对汽车尾气中CO、HC排放造成明显的不利影响,汽油超低硫化是未来汽油生产的方向,发达国家已执行硫质量分数小于10 μg/g的汽油标准,传统的蜡油、渣油催化裂化生产的汽油不可能达到这一标准,即使蜡油、渣油加氢处理后进行催化裂化加工,也难以稳定地实现汽油硫质量分数小于10 μg/g的目标,必须采取催化裂化汽油后处理脱硫技术.

催化裂化的柴油尤其掺炼渣油的催化裂化柴油十六烷值很低,采用降烯烃技术后的催化裂化柴油十六烷值更低,即使采用提升十六烷值的技术也达不到车用柴油十六烷值的要求.

催化裂化反应过程还会产生相当数量的低价值干气和焦炭,在高油价下,低价值产品增加将使石油的利用效率和炼油的利润率下降.

3 未来我国汽油生产技术路线的选择

3.1 积极采用蜡油加氢裂化和催化重整工艺的流程组合生产高辛烷值汽油组分

多年来,我国炼油企业采用催化重整技术的主要目的是生产对二甲苯和苯类产品,同时配套建设加氢裂化装置,增产催化重整需要的石脑油馏分.连续重整汽油辛烷值高,无硫,不含烯烃,经过苯抽提后基本上不含苯,重整汽油用来调合汽油可以改变汽油池中主要是催化裂化汽油的状况,催化重整副产的氢气,可以作为加氢裂化的氢源.加氢裂化可以处理高硫、含硫蜡油、焦化蜡油,生产催化重整的原料石脑油,同时生产喷气燃料和高质量柴油,加氢裂化过程与催化裂化过程相比,清洁程度高,"三废"排放少.面向未来应将加氢裂化-催化重整组合工艺作为生产高辛烷值汽油调合组分的重要技术.

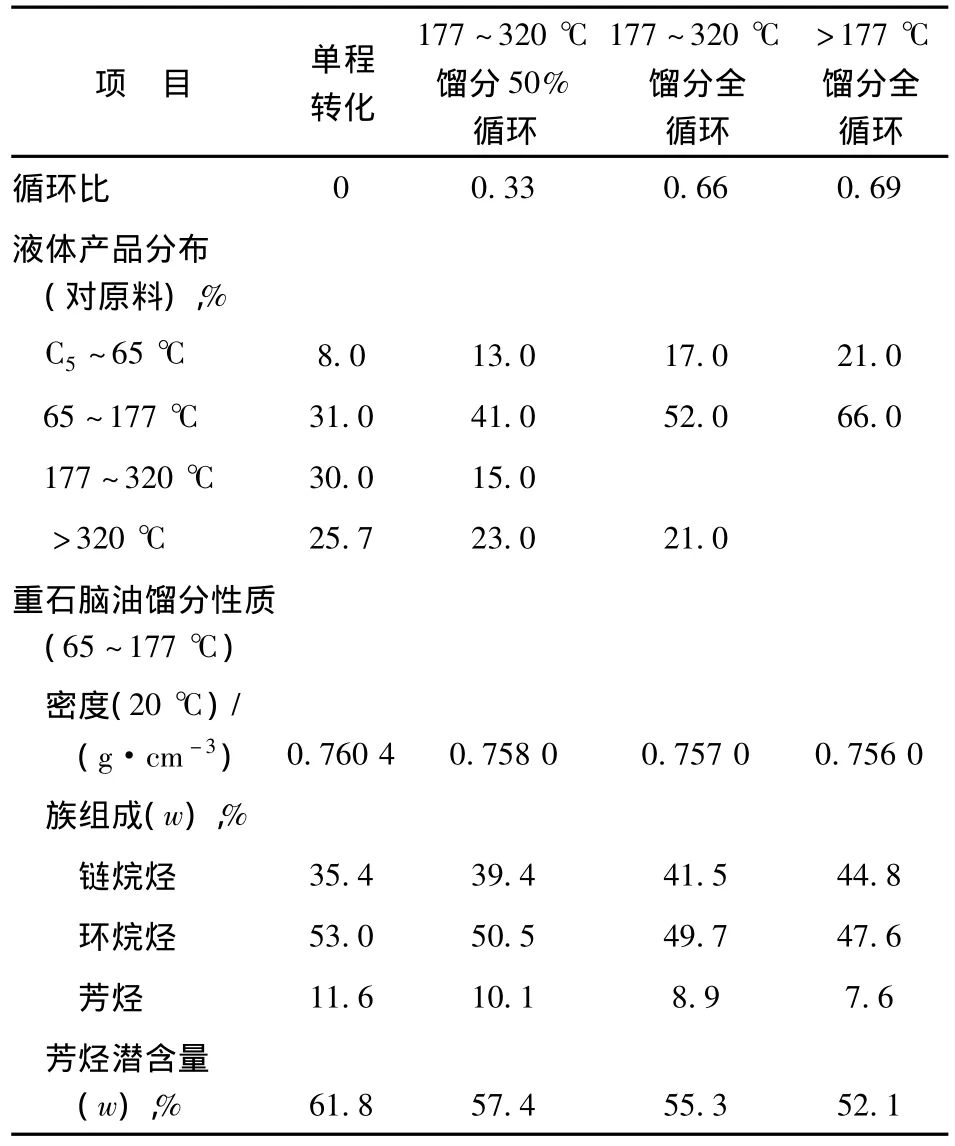

采取不同操作方式的蜡油加氢裂化的液体产品分布和重石脑油的性能指标[5]见表4,加氢裂化生成的C5~65℃馏分中异构烷烃含量是正构烷烃含量的2~3倍,i-C5/n-C5的产率比为20.6/7.3,辛烷值可达75~80以上,而且RON与MON的差值少,辛烷值调合效果好,重石脑油芳烃潜含量高,是十分优质的重整原料.

表4 采用不同操作方式的蜡油加氢裂化对石脑油产率及族组成的影响

按表4的数据,规模为1.0 Mt/a的大于177℃馏分全循环加氢裂化可以生产轻石脑油210 kt/a,重石脑油660 kt/a,连续重整后可生产高辛烷值汽油调合组分约570 kt/a、氢气约23.8 kt/a.1.0 Mt/a的大于177℃馏分全循环加氢裂化耗氢约32.5 kt/a,回收90%尾气排放氢约6.6 kt/a后,连续重整的副产氢气约可满足加氢裂化90%的氢耗.连续重整氢气产量高,产品的辛烷值高,但投资要高一些.重整产品作为汽油调合组分时,采用氢产率和辛烷值略低的半再生重整可以降低投资,也是较好的选择.当然选择加氢裂化-催化重整的流程组合,生产高辛烷值汽油调合组分,需要根据各个企业汽油产品中芳烃含量的实际情况,合理确定催化重整和加氢裂化的规模、加氢裂化的转化深度,既做到汽油中芳烃不超标,又做到加氢裂化转化深度优化,企业效益最大化.

根据以上分析,加氢裂化和催化重整组合工艺应成为未来我国汽油生产的重要选择.

3.2 采用催化裂化原料加氢处理-催化裂化-催化裂化汽油后精制流程组合生产汽油

催化裂化原料(尤其是渣油原料)加氢预处理脱金属、脱硫、脱氮、降低残炭后进入催化裂化装置,既有利于减少焦炭和干气产率,提高催化裂化目的产品的收率,又有利于减少催化裂化再生烟气中的SOx、NOx排放,还有利于减少催化裂化汽油和柴油的硫含量,同时提高加工高硫和含硫原油的灵活性,是一举多得的工艺措施,决不能因增加了投入,使流程复杂化和运行成本有所增加而不被重视.

面向未来,汽油硫质量分数要达到小于10 μg/ g的超低硫目标.但即使催化裂化原料进行加氢预处理后产品汽油的硫质量分数要稳定地达到硫质量分数小于10 μg/g也十分困难.建设催化裂化汽油后精制脱硫设施是必要的,可选择的工艺路线有催化裂化汽油吸附脱硫(如中国石化的S Zorb)、催化裂化汽油选择性深度加氢脱硫(如Exxon的Scanfining、IFP的Prime-G、中国石化的RSDS).今后催化裂化生产汽油应该选择原料加氢预处理-催化裂化-汽油后精制的流程组合.采用这种流程组合后,由于汽油产品中的硫含量可以由后精制把关,催化裂化原料预处理可以适当放松脱硫率的控制,把通过预处理降低催化裂化进料残炭、提高氢含量、优化催化裂化产品分布、减少干气和焦炭产率放到更突出的位置.

3.3 利用液化气资源增产高辛烷值汽油调合组分

近10年来,我国天然气勘探开发取得了重大进展,天然气产量快速上升,同时从国际市场引进液化天然气的业务也迅速发展,我国民用燃料已开始由液化气转向天然气.利用液化气资源增产高辛烷值汽油调合组分的资源条件越来越好.

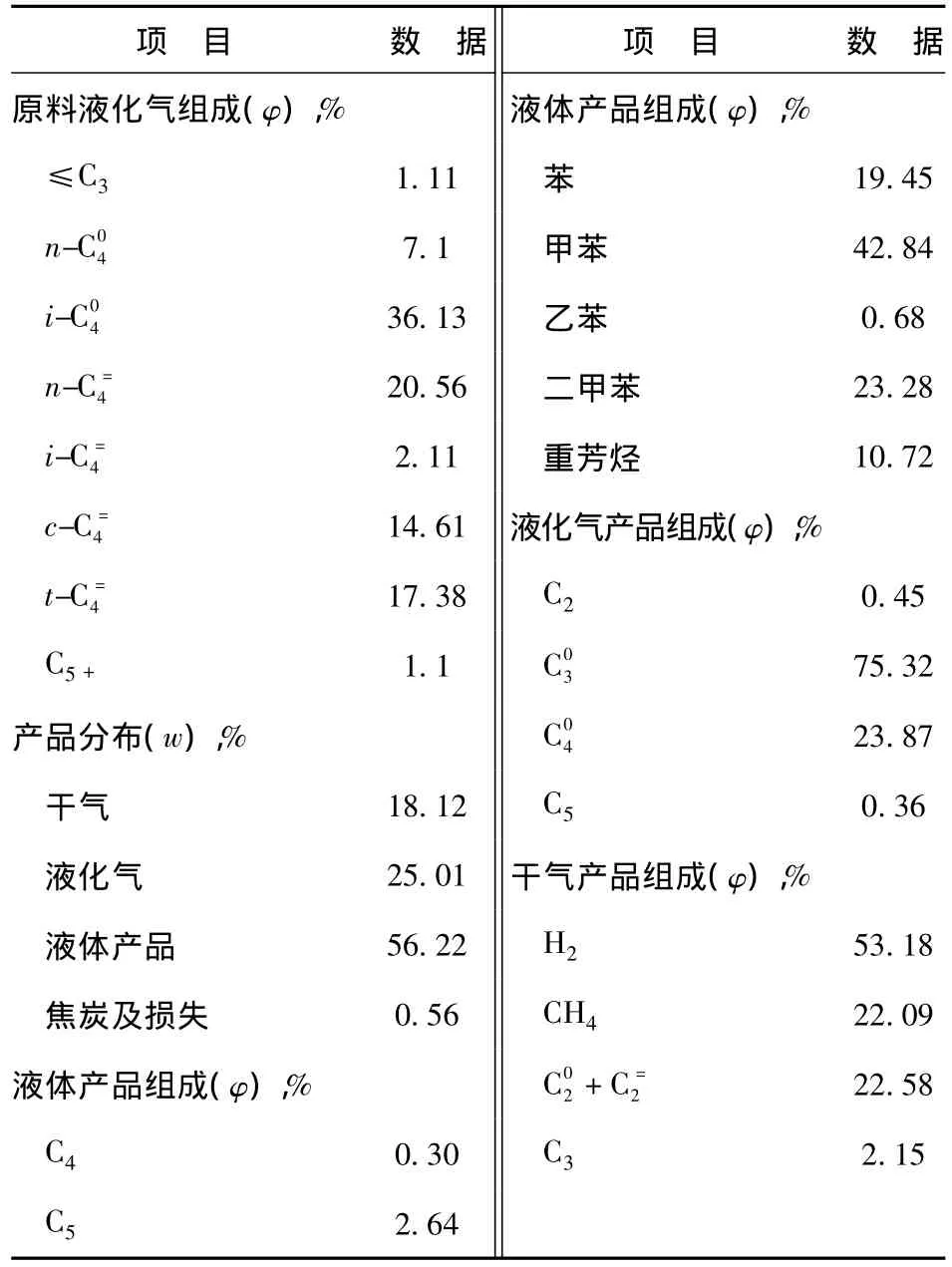

3.3.1 利用液化气芳构化生产高辛烷值调合组分液化气芳构化可以生产高芳烃含量、高辛烷值的汽油调合组分.采用中国石化洛阳工程公司开发的固定床液化气芳构化技术建设的工业示范装置的运行数据见表5.从表5可以看出,采用基本脱除i-C=4后的混合液化气作原料,芳构化的液体产品收率大于55%,其中苯体积分数约为20%;脱除苯以后的液体产品是很好的高辛烷值调合组分;芳构化副产的干气中H2体积分数超过50%,提纯后可作为炼油过程的氢源,说明芳构化技术是值得重视的利用液化气生产高辛烷值调合组分的技术.液化气中的异丁烷也是芳构化中较易转化成芳烃的组分,活性仅低于烯烃,液化气芳构化后副产的液化气基本上都是丙烷和正丁烷.生产乙烯的炼化一体化企业更应重视利用液化气芳构化生产汽油调合组分.

表5 液化气芳构化的原料组成及产品分布和产品组成

3.3.2 利用烷基化或叠合工艺生产高辛烷值汽油调合组分烷基化油的MON可达到90~95,RON可达到93~98,RON与MON差值一般小于3,更适宜与RON与MON差值大的催化裂化汽油调合,烷基化油不含苯而且蒸气压低,在规定的蒸气压下,允许在调合汽油中增加廉价的高辛烷值异丁烷的加入量.利用液化气资源增产高辛烷值汽油调合组分应把发展异丁烷与丁烯烷基化作为重点.目前我国炼油企业普遍利用液化气中的异丁烯生产甲基叔丁基醚(MTBE)作为汽油的高辛烷值调合组分,但是由于MTBE在储运过程易泄露造成地下水污染,发达国家和地区如西欧、北美和一些亚洲国家已禁止在汽油中添加MTBE,而且汽油中氧含量有限值要求(不大于2.7%).未来随着纤维素乙醇生产技术的突破,农作物秸秆可以大规模转化成燃料乙醇,汽油中因乙醇的引入也将限制MTBE的加入量.异丁烯除可以生产MTBE以外,通过叠合反应生产的叠合汽油的辛烷值也很高,是很好的汽油调合组分.利用液化气中异丁烯资源生产叠合汽油是生产高辛烷值汽油调合组分的可以选择的技术.

3.4 轻石脑油异构化技术的应用

C5、C6正构烷烃、异构烷烃的辛烷值见表6.轻石脑油中C5/C6正构烷烃异构化后,辛烷值提高十分明显,而且C5/C6的异构化体积收率几乎可以达到100%,异构化油的RON与MON通常相差1.5个单位,辛烷值敏感度小,能调节汽油的前端辛烷值.为了减少汽油挥发损失造成的污染,汽油应降低蒸气压,但汽油蒸气压降低后发动机的启动性能又会受到影响,异构化汽油是在控制汽油蒸气压后改善汽油启动性能的调合组分.从生产高性能汽油看应重视异构化技术,而发展C5/ C6正构烷烃异构化面临的主要问题是缺少资源.从未来看,世界天然气液的产量会有较大增长,在我国原油进口量增大的过程中,可考虑增加天然气液的进口量,增产轻直馏石脑油,发展异构化.蜡油和渣油加氢裂化生产的轻石脑油可进入采用循环流程的异构化装置的正、异构烷烃分离部分,将加氢轻石脑油中的正、异构烷烃分离,正构烷烃再送到反应器作为异构化反应器的进料.

表6 C5、C6正构、异构烷烃的辛烷值

4 结束语

我国炼油行业面临着加工原油劣质化、产品质量高质化、生产过程清洁化的挑战,以蜡油、渣油催化裂化为主的汽油生产流程难以应对这三大挑战.面向未来我国汽油生产应选择的技术路线为:一要积极采用蜡油加氢裂化和催化重整的流程组合;二要重视采用催化裂化原料加氢预处理-催化裂化-催化裂化汽油后精制的流程组合;三要重视利用液化气资源发展液化气芳构化、丁烯与异丁烷烷基化、异丁烯叠合工艺;四要重视采用轻石脑油异构化技术生产汽油.

[1] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社, 2005:91-92,96-98

[2] Warren S Letzsch.Fluid catalytic cracking meet multiple challenges[C/CD].2002 NPRA Annual Meeting,AM-02-26.San Antonio,TX,2002-03-17

[3] 中华人民共和国国家质量监督检验检疫总局.中华人民共和国国家标准GB 17930-2011《车用汽油》[S].北京:中国标准出版社,2011

[4] 中华人民共和国公安部消防局,国家化学品登记注册中心.危险化学品应急处置速查手册[M].北京:中国人事出版社, 2002:223

[5] 韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社, 2012:336-338

Abstract:The current gasoline pool in domestic refineries is reviewed including dominant FCC blending component,lack of components from catalytic reforming,alkylation and others.Given the trend of future crude supply,consumption demand of gasoline,strengthening environmental regulations toward gasoline quality and emission/waste reduction during production,it would be critical for refineries to seek appropriate process routes for gasoline production based on the current conditions and challenges facing.Several recommendations to domestic refineries for future gasoline production scheme are proposed in this paper.Firstly,the combination of hydrocracking and catalytic reforming process should be incorporated into gasoline production more actively;secondly, the combined process of hydro-pretreating residue feed-FCC-hydro-fining FCC gasoline should be promoted; thirdly,more attention should be paid to high quality gasoline blending components from LPG resources through such processes as LPG aromatization,butylene-iso-butane alkylation and iso-butylene polymerization;and finally,light naphtha isomerization can play a more important role as well.

Key Words:gasoline;aromatization;alkylation;oligomerization

THE CHOICE OF CHINA'S GASOLINE PRODUCTION PROCESS ROUTE FOR THE FUTURE

Cao Xianghong

(SINOPEC Group,Beijing 100728)

2012-03-28;修改稿收到日期:2012-05-17.

曹湘洪,中国工程院院士,美国国家工程院外籍院士.1967年毕业于南京化工学院,现任中国石化集团公司科学技术委员会顾问,兼任中国石油学会副理事长、国家石油产品和润滑剂标准化技术委员会主任、国家能源咨询专家委员会委员.

曹湘洪,E-mail:caoxh@sinopec.com.