基于有限元法和Taguchi方法的移动硬盘耐撞性能稳健设计

杨书仪 刘德顺 赵继云 文泽军

1.湖南科技大学,湘潭,411201 2.中国矿业大学,徐州,221116

0 引言

随着信息技术的发展,计算机普遍应用于各行各业,作为各种文本、数据和媒体储存、交互的存储介质——硬盘已不仅局限于台式计算机上,其使用范围已扩展到便携式电子产品领域。在多种信息存储技术的竞争中,超微型和大容量是以硬盘为代表的磁存储技术发展的重要趋势。由于跌落冲击耐撞性能是衡量移动硬盘质量的重要标准,因而如何提高移动硬盘自身的耐撞性和可靠性以避免其在使用中跌落损坏的问题吸引了众多研究者的兴趣。文献[1]运用有限元方法探讨了硬盘驱动器头盘系统在不同接触刚度下的跌落冲击响应。文献[2-4]运用理论计算和数值仿真的方法探讨了空气轴承刚度在不同脉冲激励下的动态响应以及轴承刚度对传动臂在跌落冲击下的动态响应影响。文献[5]运用有限元仿真和试验研究的方法从机械结构和动力学的观点,探讨了系统如何获取最小的振动。文献[6]建立了头盘系统工作状态下浮动磁头和磁盘的冲击响应数学模型,对工作状态下头盘系统的冲击特性进行了理论计算。文献[7]利用数值模拟方法分析了在正弦半波激励条件下头盘系统的动力学响应过程。文献[8-9]分析了硬盘驱动器致动器悬架和硬盘驱动器整体的模态,为悬架优化设计和硬盘隔振设计提供了理论基础。

综上所述,很多文献对硬盘磁头组件、头盘组件等进行了较为系统的试验研究和数值仿真。但在移动硬盘整体跌落冲击的动态响应、耐撞性能稳健设计研究方面鲜见报道。由于移动硬盘结构的特殊性和跌落冲击的瞬时性,给试验测量带来了困难。在各大生产厂商的实际生产中,往往只是根据经验来改进设计方案,难以对移动硬盘耐撞性能设计提供理论指导。同时,样机跌落冲击试验是根据规范的(有限的)跌落冲击试验(仿真)进行,并没有考虑产品实际使用中多样的(无限的)跌落冲击条件和由此引发的随机不确定性。

针对上述问题,本文拟建立某品牌6.35cm(2.5in)的移动硬盘整体跌落冲击的有限元模型,引入稳健设计理论,分析影响移动硬盘耐撞性能稳健性的可控因素和噪声因素;基于磁盘盘片接触面等效应力的望小特性,运用Taguchi参数设计方法,以地面硬度作为噪声因素,对移动硬盘关键零件进行参数设计,寻求外壳厚度、传动臂厚度、悬臂厚度以及轴承刚度的最佳匹配。

1 移动硬盘跌落冲击有限元建模

移动硬盘是一个精密的微机电系统,主要由外壳、芯片(PCB)和硬盘驱动器组成,其中硬盘驱动器封装在移动硬盘的净化腔体内,主要由磁头组件和磁盘组件两大部分组成。磁头组件包括浮动磁头、悬臂、传动臂、枢轴轴承和音圈电机等;磁盘组件包括磁盘、驱动轴承和驱动电机等部件。

移动硬盘跌落地面是一个动态、复杂的过程,其跌落地面时与地面的接触和冲击载荷影响着跌落冲击的全过程,系统除具有几何非线性和材料非线性以外,还有接触界面的非线性[10]。本文建立的数值仿真模型是移动硬盘在非工作状态下的整体跌落有限元模型,主要由移动硬盘和刚性地面两部分组成,采用实体建模方法生成。在有限元模拟分析中,对于跌落冲击载荷的施加通常采用自由落体法,结合能量守恒,将外壳、磁盘盘片、传动臂组件等作为一个系统来模拟自由跌落的整个过程。基于显式动力学分析软件ANSYS/LS-DYNA建立移动硬盘自由落体的有限元模型如图1所示(为了能全面观察到移动硬盘内部结构,该有限元模型图中去除了部分外壳和零件)。

图1 自由落体有限元模型

移动硬盘的跌落高度为800mm、跌落角度为移动硬盘轴线与地面夹角30°。离散单元采用3节点或4节点壳单元及8节点实体单元。模型中任何正在接触及跌落冲击后可能发生接触的部件都定义了接触界面,如外壳与地面、磁头与磁盘盘片、悬臂与磁盘盘片等。在计算时主要使用了3种材料模型,即弹塑性材料模型、刚性材料模型以及线弹性弹簧模型,数值模型采用mm-ms-kg单位制。移动硬盘跌落冲击有限元模型中part组数为14、单元数为29 558,节点数为42 515。

2 移动硬盘耐撞性能稳健设计模型

稳健设计的一个基本概念是:设计变量和噪声因素的变差都将传递给设计函数,引起质量指标和约束的变差,同时变差的统计分布规律也将影响设计函数的概率统计性质[11]。移动硬盘跌落冲击动态特性设计模型的基本要素包括信号因素(输入)y0、设计变量(参数)x、噪声因素z和质量特性(输出因素)y,如图2所示。

图2 稳健设计图解

图2所示的图解设计模型表明,跌落冲击动态特性(输出)y是设计结果的输出,由于它受到设计变量x和噪声因素z的影响,所以y是x和z的线性、非线性、显式或隐式的随机函数。

3 基于Taguchi方法的关键零件参数试验设计

3.1 可控因素的选取

根据移动硬盘的工作原理和设计条件,一些参数是可以预先确定下来的,如外壳、PCB板、磁头、磁盘盘片、主轴轴承、传动臂、悬臂等零件所用材料是根据设计要求提前确定下来的,还有传动臂、悬臂等零件外形尺寸也是根据设计要求提前确定的。本文选取外壳厚度W、传动臂厚度D、悬臂厚度H以及轴承刚度K作为可控因素。

3.2 噪声因素的选取

移动硬盘系统性能的干扰主要来源于跌落冲击参数的随机性而导致作用在移动硬盘上脉冲激励的波动。原则上,应该选择所有跌落冲击参数作为噪声因素。为简化起见,本文选取地板弹性模量E作为噪声因素。在有限元分析中,通过选取不同的地面本构关系参数值来描述软、中、硬三种地面的性质,本文选取普通碳素钢的弹性模量210GPa作为硬地面的弹性模量值,而中、软地面的弹性模量分别为190GPa、170GPa,其各参数水平值如表1所示。

表1 因素水平表

(3)磁头传动臂与磁盘的间距(两点位移差)变化量。间距变化量越小,工作状态时磁头飞行于磁盘上方的高度(飞高)变化越小,工作越稳定;非工作状态时磁头对磁盘盘面的冲击越小。也就是说,间距变化量越小,产品设计方案耐撞性能越好。

3.4 试验方案设计

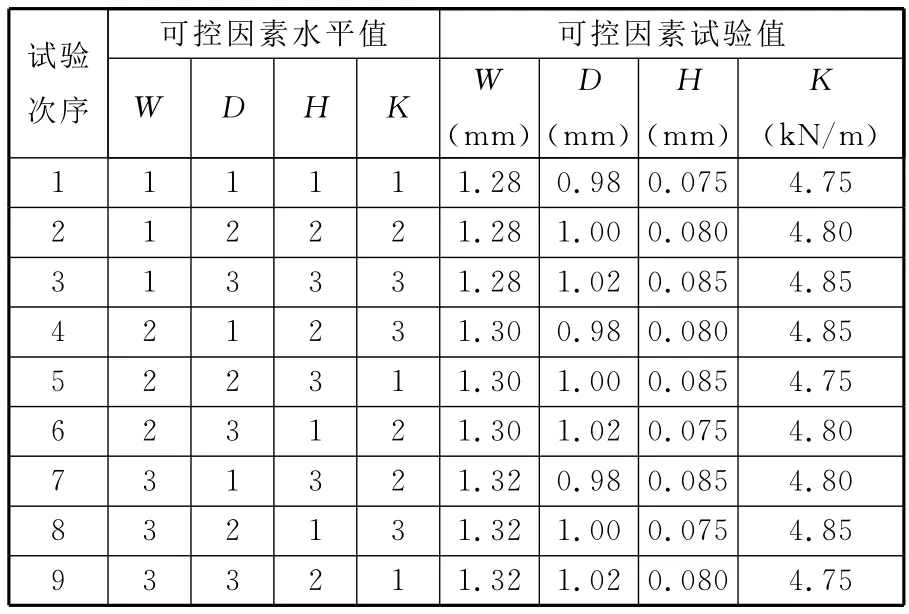

本算例中假设各参数之间没有交互作用,确定内表采用正交表L9(34)制定,外表采用正交表L3(31)制定,从而获得试验可控参数的取值如表2所示。

表2 可控因素水平/数据表

3.3 质量特性的确定

移动硬盘耐撞性能是其直接抵抗冲击造成的外形美感丧失和内在功能失效的能力。在跌落冲击作用下,具有悬臂结构特点的磁头传动臂组件会使得磁头偏离盘片或上下振荡敲击、划伤盘片,甚至损坏磁头;磁盘盘片在冲击力作用下也会发生变形,从而导致磁头读写数据困难。引起磁头磁盘损坏的主要原因是磁盘盘片上应力和磁头传动臂组件变形太大。显然,单一的动态响应指标是不能较好地表征产品耐撞性能。这里选择移动硬盘跌落冲击过程中如下动态响应作为质量特性来评价其设计方案的耐撞性能:

(1)移动硬盘外壳上受到的最大应力。应力越小,外壳产生划痕、塑性变形、断裂和联接松动等的可能性越小,产品设计方案耐撞性能越好。

(2)磁盘盘片接触面上受到的最大应力。应力越小,磁盘盘片发生损坏的可能性越小,产品设计方案耐撞性能越好。

式中,n为噪声因素的水平数;yi为第i组的试验结果值。

3.5 信噪比计算

从上述分析可知,在移动硬盘耐撞性能稳健设计中希望外壳最大应力、磁头与磁盘间距、磁盘盘片接触面等效应力越小越好,均为望小特性。对于表2中的每个试验,将表3中的试验结果值根据下式计算出每一组实验方案信噪比的SN值:

表3 试验结果表

以方案1中外壳应力最大时的计算为例,计算结果为再类似由3个不同噪声因素水平下的y值求得9个方案中外壳最大应力、磁头与磁盘间距以及磁盘接触面最大等效应力的信噪比η,结果如表4所示。

表4 可控因素信噪比

4 基于磁盘盘片接触面等效应力望小特性的参数最优结果与验证

本文以磁盘盘片接触面等效应力越小越好为目标,进行各可控参数优化设计。首先,由直观分析法可得,表4中方案9的磁盘应力信噪比(-5.5064)最大,其设计参数优化组合为W3D3H2K1,即W=1.32mm,D=1.02mm,H=0.08mm,K=4.75kN/m。表5为各因素水平组合信噪比的平均效应响应,并将其表示在图3中。

表5 SN平均效应响应

图3 SN平均效应图

从图3中可见,通过统计分析得到的最优参数组合是 W2D3H2K1,它与直观分析所得方案W3D3H2K1基本一致。

将优化组合 W2D3H2K1,即W=1.3mm,D=1.02mm,H=0.08mm,K=4.75kN/m,进行三种硬度地面情况下的跌落仿真,对应的磁盘盘片接触面等效应力如表6所示。

表6 方案比较

由表6可见,在相同跌落角度、跌落高度条件下稳健设计优化后的结构参数比原设计参数,即W=1.3mm,D=1.0mm,H=0.08mm,K=4.8kN/m,无论对减小磁盘盘片接触面等效应力,还是减小其波动,都理想得多。因此,该组参数是使磁盘盘片接触面等效应力对地面硬度变化具有稳健性的最优组合。

5 结束语

本文详细叙述了基于有限元法的移动硬盘耐撞性能稳健设计方法,运用Taguchi方法进行了移动硬盘关键零件结构参数设计,获得了使磁盘盘片接触面等效应力对地面硬度变化具有稳健性的最优参数水平组合是W2D3H2K1。通过仿真试验验证,稳健优化值对提高磁盘盘片接触面等效应力动态性能具有明显的作用。这表明通过Taguchi参数设计方法可以减少噪声因素影响,从而保证移动硬盘跌落冲击耐撞性能的稳健可靠。

[1]Edwards J R.Finite Element Analysis of the Shock Response and Head Slap Behavior of a Hard Disk Drive[J].IEEE Transactions on Magnetics,1999,35(2):864-867.

[2]Shi B J,Shu D W,Wang Shao,et al.Drop Test Simulation and Power Spectrum Analysis of a Head Actuator Assembly in a Hard Disk Drive[J].International Journal of Impact Engineering,2007(34):120-133.

[3]Shu D W,Shi B J,Meng H,et al.Shock Analysis of a Head Actuator Assembly Subjected to Halfsine Acceleration Pulses[J].Impact Engineering,2007,34:254-263.

[4]Shu D W,Shi B J,Meng H,et al.The Pulse Width Effect of Single Half-sine Acceleration Pulse on the Peak Response of an Actuator Arm of Hard Disk Drive[J].Materials Science and Engineering,2006(423):199-203.

[5]Zeng Sheng,Lin Rongming,Xu Limei,et al.Novel Method for Minimizing Track Seeking Residual Vibrations of Hard Disk Drives[J].IEEE Transactions on Magnetics,2001,37(3):1146-1156.

[6]徐光弘,王宏民.硬盘驱动器抗冲击性能的分析与计算[J].电子计算机与外部设备,1999,23(3):2-7.

[7]林大超,施惠基,曾德斌,等.硬盘驱动器冲击激励的头盘碰撞分析[J].爆炸与冲击,2004,24(2):122-126.

[8]吴学鹏.硬盘振动失效分析及隔振优化设计[D].华中科技大学,2004.

[9]谢正义,陈云飞.有限元分析在磁头悬架动态特性研究中的应用[J].机械制造与研究,2005,34(5):21-24.

[10]李裕春,时党勇,赵远.ANSYS10.0/LS-DYNA基础理论与工程实践[M].北京:中国水利水电出版社,2006.

[11]陈立周.稳健设计[M].北京:机械工业出版社,1999.