青龙水电站引水隧洞施工方案优化

任 仁,刘 旭

(中国水电顾问集团成都勘测设计研究院,四川成都 610072)

1 概述

青龙水电站位于四川省阿坝藏族羌族自治州九寨沟县境内的白水江下游,为低闸引水式电站,由首部枢纽、引水系统、厂房枢纽组成,以发电为主,装机容量3×34MW。

引水隧洞位于白水江左岸,调整后的引水隧洞标为引水隧洞中段桩号4+000~12+490.57,总长度为8494.68m(包括5#主洞上游桩号调整增长的4.11m洞段),相对合同引水隧洞增长了124.68m。引水隧洞开挖断面为马蹄形断面,Ⅲ类围岩开挖断面为6.8m×8.8m,Ⅳ类围岩开挖断面为7.5m ×9.5m,Ⅴ类围岩开挖断面为7.9 m×9.9m。衬砌断面后经设计优化调整,4+000~5+786、8+184~8+460桩号段按马蹄形断面衬砌,5+786~12+490.6桩号中的其余洞段按圆形断面衬砌,Ⅳ、Ⅴ类围岩周边实施固结灌浆。

青龙水电站引水隧洞工程围岩地质条件复杂,以Ⅳ类、Ⅴ类围岩为主,多为花岗斑岩和灰岩。部分洞段为花岗斑岩夹薄层灰岩条带(俘虏体)洞段。在薄板状灰岩洞段,围岩基本无强度,呈薄层状~破碎结构,围岩被地下涌水浸泡软化,岩体破碎,呈散体状结构,围岩极不稳定,在地下水作用下易发生崩塌;花岗斑岩夹薄板状灰岩俘虏体洞段花岗斑岩裂隙发育,块体嵌合弱,呈岩墙形式侵入,受岩墙扩张侵入挤压,岩体完整性极差,基本无强度,围岩块度一般为5~10cm,局部以灰白色岩屑、岩粉为主。开挖、支护过程中掉块、坍塌严重。

2 优化原因分析

2011年5月8日,桩号9+130~9+155段发生大面积塌方。白水江下游总承包项目部积极组织施工单位抢险施工,2011年9月18日,在准备对该段进行永久衬砌之时,再次发生大面积塌方。两次大塌方,打乱了整个青龙水电站的整体施工计划,严重影响到项目目标的实现。当时施工进度相对滞后,施工工期紧张的主因为:(1)引水隧洞洞内空间小,工作面有限且不易铺开。(2)洞内施工项目多,相互之间干扰,施工协调工作多。(3)施工通道紧张,施工设备投入有限。(4)引水隧洞底板混凝土结构型式不利于混凝土的快速施工。(5)施工单位的组织管理能力较弱。

根据整体工期安排,青龙水电站引水隧洞施工进入非常关键时期,由于圆形底板混凝土拖模施工不能实施平行作业,成为所有工序的直线控制工期,且4#下~5#上底板混凝土长度达3100 m,按照作业面的施工安排,工期将达约150d,严重影响项目目标的实现。为研究提高底板混凝土施工进度的方法,根据青龙水电站工程特点和当时的实际施工情况进行了多次现场查勘,对施工现状进行了分析,并对施工方案进行了充分研讨,提出了确保青龙水电站引水隧洞施工关键线路4#下~5#上洞段施工满足“2011年底具备发电条件”项目目标的优化方案。

3 优化方案

3.1 增设一支洞封堵闸门

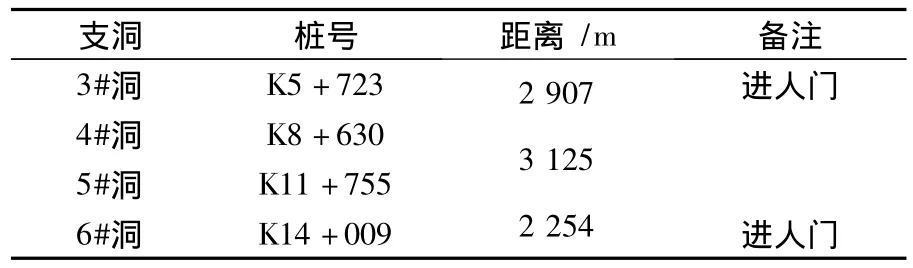

青龙水电站引水隧洞共布置了六条施工支洞,进人门分别设置在3#洞和6#洞(表1)。封堵门间距为8286m。

表1 各施工支洞长度表

为运行中检修方便,同时考虑到青龙水电站的工期十分紧张,需要在灌浆和隧洞清理、支洞封堵阶段采取特殊手段,进一步安排平行作业:在隧洞灌浆及清理的同时安排支洞封堵。因此,施工通道尤为重要。同时,由于该洞段为圆形底板,在隧洞中不能进行车辆会车,因此,在隧洞清理过程中不能投入更多的车辆进行清理作业。故决定在4#洞增设一进人门,以确保隧洞后期施工的高效进行。

增加费用:闸门制造费用约10~14万元,进人门安装费用约2万元。

流程:为保证闸门尽快完成制作并投入现场使用(现场具备安装时间为2011年10月底),缩短流程时间,采用了设计变更程序,由采购部根据设计图纸直接委托青龙水电站闸门制造单位——水电十局进行制造。

3.2 隧洞底板优化

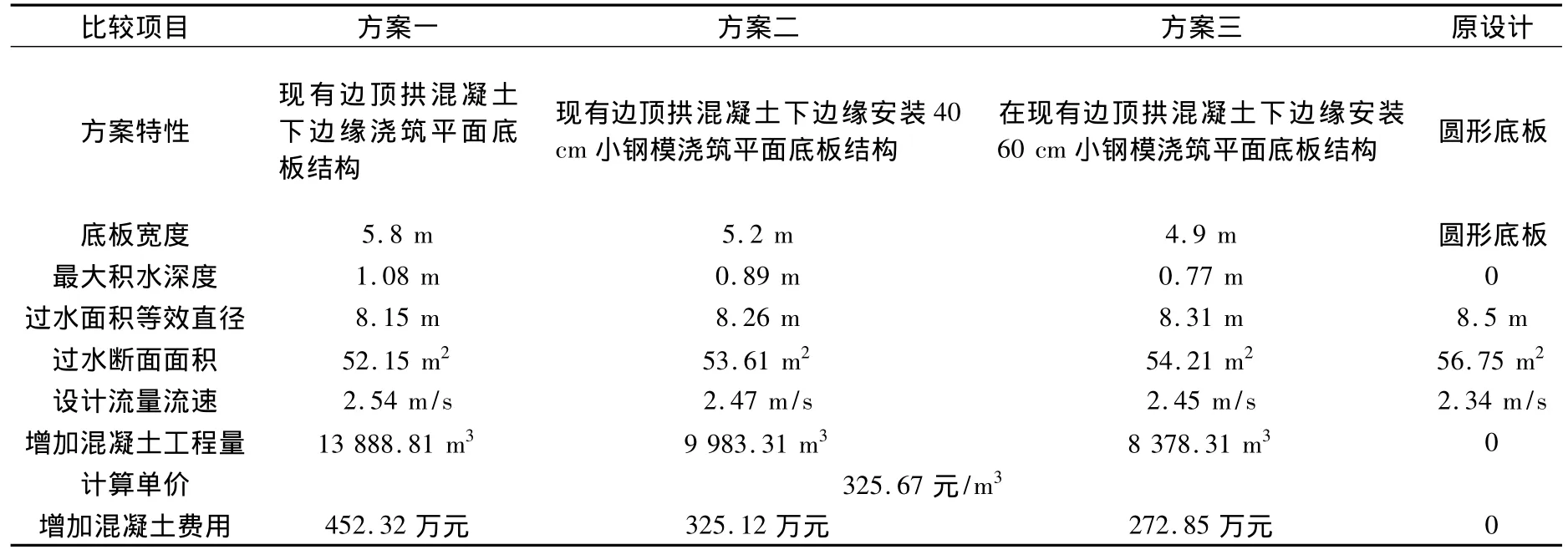

青龙水电站引水隧洞混凝土施工方式为穿行式台车浇筑边顶拱,然后再用拖模浇筑底板。根据现场情况,调整了4#~5#洞底板混凝土结构形式,由圆形底板调整为平面底板结构形式,为此,选用了三种优化方案进行经济比较。三种方案为:

方案一(推荐方案):在现有边顶拱底边缘浇筑平底。

方案二:在现有边顶拱底边缘安装40cm小钢模后浇筑平底。

方案三:在现有边顶拱底边缘安装60cm小钢模后浇筑平底。

3.2.1 技术方面

(1)为确保隧洞圆形断面的受力结构不产生较大变化,仍然维持圆形断面的钢筋结构,钢筋受力未产生变化,对隧洞抗压、抗剪、抗裂均不会产生很大影响。同时,调整后的隧洞过水面积有所减少,隧洞流速有所增加,但对隧洞过流能力影响不大;

(2)由于底板混凝土厚度增加较多,正常厚度为1.27~1.58m,加上该洞段超挖超填严重,底部混凝土厚度达到2m左右。考虑到底板混凝土厚度已经较大,有必要对底板的固结灌浆进行优化(减少或取消)。由此,将原设计的圆形底板调整为平面底板结构形式,取消相应的底板固结灌浆。对该技术方案进行分析,并经设计按照设计计算思路和理论进行验证和确认,技术上可行。

3.2.2 经济方面

由于按照上述方案将增加部分底板混凝土工程量,同时增加部分成本。经过计算,方案一增加混凝土浇筑13889m3,增加费用352万元;方案二增加混凝土浇筑9983m3,增加费用325万元;方案三增加混凝土浇筑8378m3,增加费用273万元。

3.2.3 工期方面

根据青龙水电站剩余工程施工计划,4#洞下游936m底板混凝土开始施工时间为2011年10月10日,施工强度为450m/月,完成时间为2011年12月10日;5#洞上游1297m钢筋混凝土底板开始施工时间为2011年8月15日,施工强度为400m/月,完成时间为2011年11月30日。但上述施工强度是根据“2011年底具备发电条件”这一项目目标进行工期倒排后计算的施工强度。根据此前4#洞上游底板拖模施工情况,鉴于拖模施工特性,要想实现这一强度的底板施工非常困难(此前已经实施的最大月强度不足400m)。若按照上述建议进行优化,采用平面底板结构后,底板混凝土的施工将不再使用模板(或使用少量的边墙小模板而不使用拖模),施工工艺相对简单,底板混凝土施工强度将明显提高,按480m/月施工强度计算,4#下游底板混凝土将在11月底施工完成,5#上游底板混凝土施工将在11月初施工完成(若不用拖模,底板浇筑过程中具备跳仓浇筑的条件,将更进一步加快底板施工工期)。同时,由于交通条件的改变,洞内灌浆施工工作面和隧洞清理工作均可以投入更多资源进行施工,进而确保隧洞施工任务的完成,这对于年底发电的项目目标将是有力保障。因此,该方案对本项目工期目标的实现提供了非常强有力的保障,并在很大程度上使工期有所提前。

3.2.4 成果比较

表2中的数据均为未考虑底板固结灌浆优化的情况。

表2 三种优化方案比较表

根据设计文件,所涉及洞段范围底板的固结灌浆总量为7842孔延m。根据青龙水电站引水隧洞标灌浆试验成果,超灌按650kg/m,800元/t计算,同时考虑水泥价差170元/t,减少费用为7842m ×108.06 元/m+7842m ×0.65t/m ×970 元/t=579.18(万元)。

考虑到底板混凝土厚度较大,对该洞段的固结灌浆予以优化,完全能由此部分或全部抵消上述混凝土导致的费用增加。

4 结语

经综合比较后,成都院项目管理部批复同意使用第一种推荐方案。该优化方案在青龙水电站4#下~5#上已经付诸实施,取得了显著的效果。该优化方案是根据现场施工管理遇到的实际困难,EPC项目部有针对性的提出解决问题的优化方案,能够体现EPC项目的先进性,灵活高效的解决了现场的施工难题,使整个工程按照既定的目标推进,是一种成功的工程管理模式。