乙烯氧氯化流化床反应器的模型化及操作条件优化

陈 淼,许志美,孙伟振,赵 玲

(华东理工大学化学工程联合国家重点实验室,上海 200237)

乙烯氧氯化流化床反应器的模型化及操作条件优化

陈 淼,许志美,孙伟振,赵 玲

(华东理工大学化学工程联合国家重点实验室,上海 200237)

对工业乙烯氧氯化挡板流化床反应器建立了以两相理论为基础的多釜串联反应器模型,利用大量工业数据求解模型参数并检验模型,计算结果表明模拟值与工业值基本吻合。在此基础上,对反应器操作条件进行优化,得到不同生产负荷下的最优操作条件。

氧氯化 挡板流化床 反应器模型 优化

聚氯乙烯(PVC)是世界五大通用塑料之一,其单体是氯乙烯(VCM)。目前氯乙烯的生产工艺主要有电石乙炔法和乙烯氧氯化法,由于电石乙炔法高能耗、高污染,因此正逐步被乙烯氧氯化法取代。目前国外大多为乙烯氧氯化法,国内是两种工艺共存。工业生产用的氧氯化反应器有流化床和固定床两种,本文仅讨论带水平挡板的乙烯氧氯化流化床反应器。

流化床最早的工业应用是 1922年用于粉煤气化生产,前人根据流态化的不同,提出了多种流化床反应器模型。对于鼓泡流化床,Kunii和Levenspiel在1961年提出的鼓泡床模型对其内部传递规律进行了系统的研究分析[1]。对于湍动流化床,两相模型得到了广泛应用,大多数得到的模拟结果与实验数据或工业数据较为吻合,被认为是较好的反应器模型[2,3]。于光认等[4]提出了利用密相段晕相平推流—乳相多级全混釜串联—稀相段拟均相一维平推流的数学模型来描述具有垂直内构件的工业湍动流化床反应器的特性。陈丰秋等[5]在冷模实验基础上,提出以两相理论为基础的多釜串联模型,与工业挡板流化床反应器吻合良好。

本研究结合工业乙烯氧氯化挡板流化床反应器,在上述以两相理论为基础的多釜串联模型基础上,改进反应器热量衡算方程,建立反应器模型,采用不同算法,并用大量工业数据修正主、副反应动力学模型参数,确定不同负荷下的反应器传递参数,得到不同生产负荷下的最优操作条件。

1 反应器模型

1.1 动力学模型

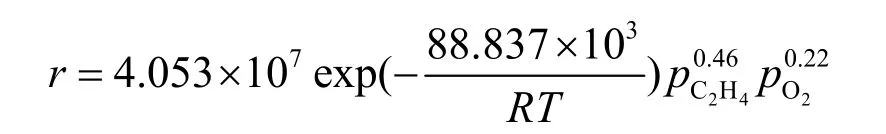

反应网络包括主反应乙烯氧氯化生成二氯乙烷,和副反应乙烯燃烧生成二氧化碳。主反应采用陈丰秋等[6]提出的乙烯氧氯化动力学模型,温度范围211~233℃

副反应采用朱诚等[7]提出的动力学模型,温度范围210~250℃

由于工业实际生产中的催化剂和操作条件与上述主副反应动力学的实验室研究条件有所差异,因此在反应器模型中对反应速率常数指前因子进行修正,并将模拟结果与工业实际数据进行对比验证。

1.2 反应器模型

本实验研究的反应器在其操作负荷范围内的气体表观速率为0.38~0.44 m/s,属湍动流态化,建立以两相模型为基础的多釜串联模型[5]。对于含有33块水平挡板的流化床反应器,首先将两水平挡板之间看作1个单元,整个反应器看作由34个单元串联而成。对于其中第N个单元,只包含两相,即气泡相和乳化相。其中气泡相看作平推流,乳化相看作全混流。乳化相又分为两部分,一部分是固体颗粒的返混,一部分是乳化相中气体的返混。气泡相和乳化相之间发生传质和传热。气相流动分为气泡相中气相流动和乳化相中气相流动。乳化相中气体流速看作临界流化速率umf,气泡相中为u0-umf。

除去 CO和惰性气体 N2,物料中组分可简化为 C2H4、HCl、O2、C2H4Cl2、H2O和 CO2等 6个组分(i=1,2…,6)。由于在实际稳态条件下副反应中 CO的生成量很少,而在反应器进出口的流量不可忽略,因此在物料衡算时将CO单独计算,而在模型计算时反应网络中不包含CO。对第N个单元作质量衡算和热量衡算如下:

气泡相质量衡算

求解上述初值常微分方程,得到第N个单元出口处气泡相浓度为

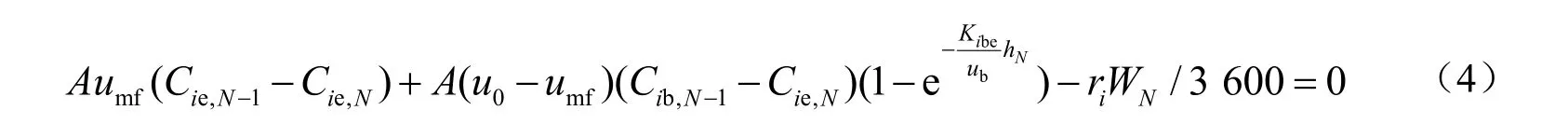

乳化相质量衡算

原料气中进入乳相部分的摩尔流量-离开乳相的摩尔流量+气泡相传递给乳相的摩尔流量-乳相中反应消耗的摩尔流量= 0

其中,进入流化床的原料气分别进入气泡相和乳化相,气泡相体积流率为A(u0-umf),乳化相为A×umf,得到

积分后得到

第N个单元热量衡算

气体进口热率-气体出口热率+相邻单元间固体交换传递的热率-冷却管移走热率+化学反应放热率=0

综上,在第N个单元,气泡相和乳化相各有质量衡算方程6个,热量衡算方程1个,共13个方程。在求解此模型时,第N个单元并不能单独求解,需要将34个单元的442个方程联立求解,最终得到Cib,N,Cie,N(i=1, 2, …, 6;N=1, 2, …, 34),TN。模型参数共有5个,分别为流化床平均气泡直径db,主反应、副反应的反应速率常数指前因子k11、k22,相邻单元间固体颗粒交换系数Is,冷却管平均换热系数Hw。

1.3 模型参数求解

整体计算思路是由某生产负荷下的1组工业数据计算得到1组模型参数,然后对多组模型参数进行分析,得到常数值或经验关联式。取45组不同生产负荷下的工业数据进行计算,得到45组模型参数,每组模型参数为5个。由于其中k11、k22、Is3个参数变化范围不大,因此取平均值。再次对45组数据进行反应器模型参数求解,重新得到另外2个参数db和Hw。分别将db和Hw对生产负荷做回归分析,得到关于生产负荷的经验关联式。最后用其余的5组原始数据验证模型准确性。其中,由1组原始数据经模型求解得到1组模型参数,其具体步骤如图1。

图1 反应器模型计算Fig.1 The calculation diagram of reactor model

在求解非线性方程组时,使用最小二乘算法。由于此问题中模型参数有明确的物理意义,属于带约束非线性最优化问题,故采用序贯二次规划法[8](简称SQP)求解。最优目标函数由两部分组成,一部分是反应器出口重要组分C2H4、HCl、O2和CO2的摩尔流量的模拟值和工业值的残差平方和,一部分是7个测温点温度的模拟值和工业值的残差平方和,将两部分加权后构成目标函数。反应器模型参数结果如下:

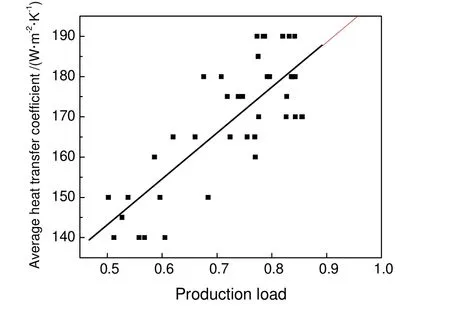

(1)k11=0.7×109;(2)k22=1.2×107;(3)Is=2.5;(4)气泡平均直径db随生产负荷的变化关系如图2所示,得到经验关联式db=0.041-0.010 3X,其中X为生产负荷;(5)平均换热系数Hw随生产负荷的变化关系如图3所示,得到经验关联式Hw= 86.22+113.95X,其中X为生产负荷。

由得到的模型参数可知,随着生产负荷增大,气速增大,气泡更容易破碎,导致平均气泡直径变小,反应器内返混程度增强,两相间传质作用增强。同时,随着生产负荷增大,进料气速增大。根据努赛尔数Nu与雷诺数Re、普朗特数Pr之间的关系,在介质物性一定的条件下,换热系数Hw与流体线速度呈正相关,因此Hw随着负荷增大而增大。

图2 反应中产物浓度随停留时间的变化Fig.2 The relation diagram of average bubble diameter and production load in reactor

图3 反应器平均换热系数与生产负荷关系Fig.3 The relation diagram of average heat transfer coefficient and production load in reactor

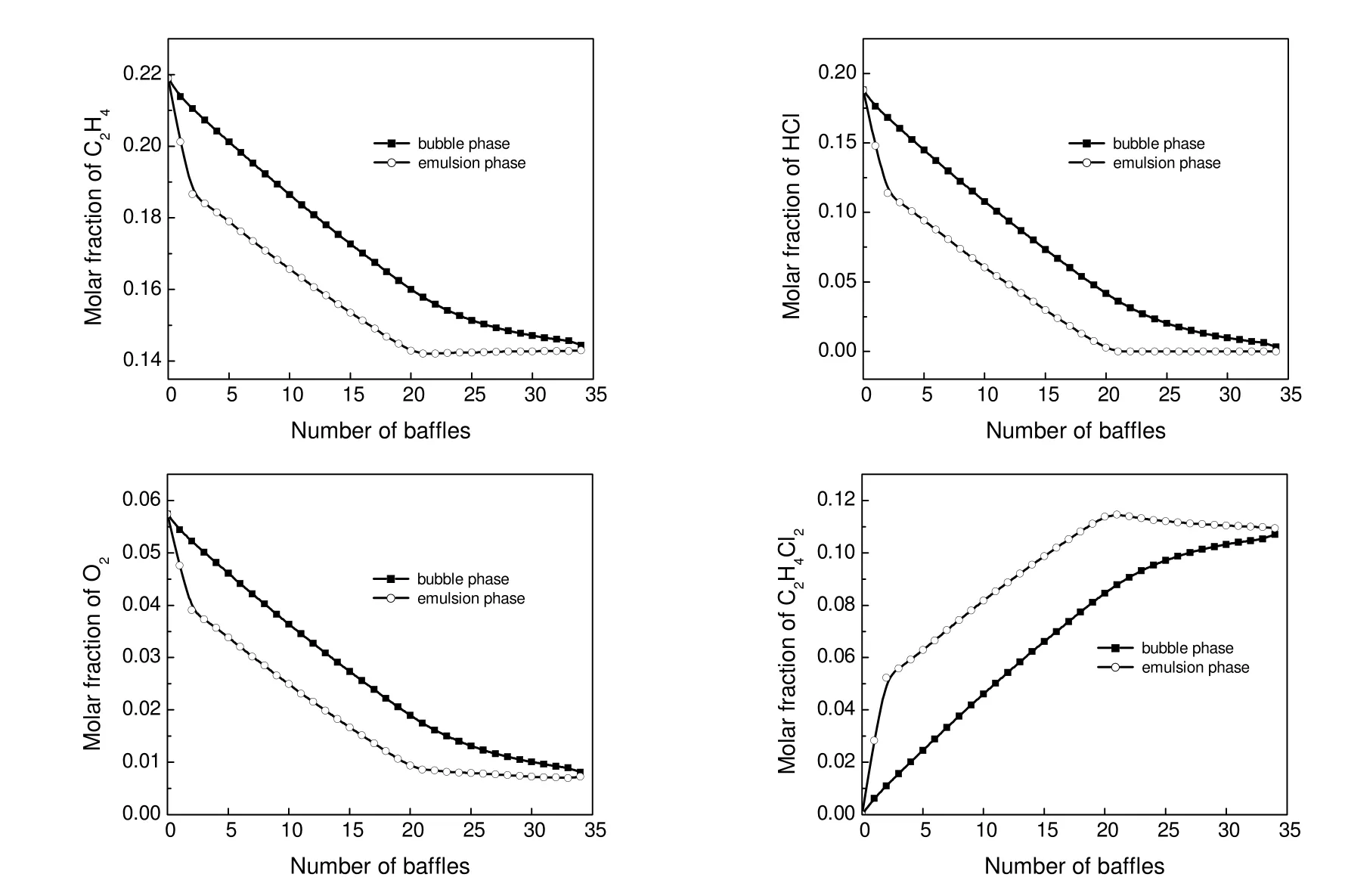

对于生产负荷为 56%的 1组工业数据,计算得到反应器内气泡相和乳化相中重要组分的摩尔分率和HCl转化率随挡板数的变化趋势,如图4所示:

图4 反应器组分随挡板数变化趋势Fig.4 The component change diagram with baffle changing in reactor

由图4可以看出,乳化相中的反应物迅速发生反应,在第21块挡板附近乳化相中的HCl组分基本反应完全,以后的单元均为传质控制,即单位时间内反应消耗的摩尔量等于相间传质的摩尔量。相比较而言,气泡相中各组分的变化较为平滑。由图5可知,HCl总的转化率随挡板数的增加不断增大,到33块板附近基本趋近于1。

1.4 反应器模型验证

图5 反应器内HCl转化率随挡板数变化趋势Fig.5 The conversion change diagram of HCl with baffle changing in reactor

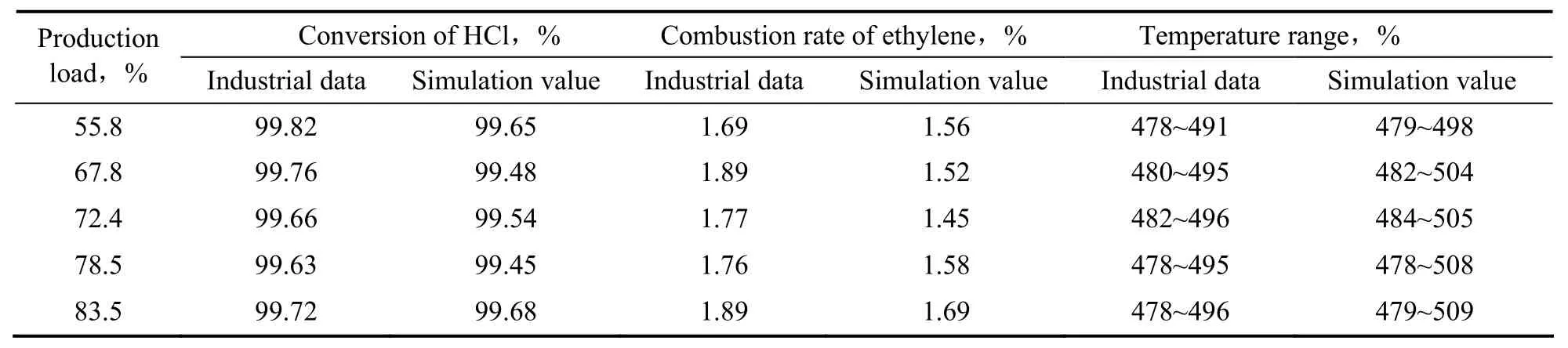

为检验上述模型的有效性,取另外 5组不同生产负荷下的工业数据作为输入值,利用已有的反应器模型求解得到HCl转化率、乙烯燃烧率及温度分布,将模拟值与工业值做比较,结果如下:

表1 反应器模拟值与工业值结果比较Table 1 Comparison between results for the model and from industrial data in reactor

结果表明,在不同负荷下的模拟值与工业值基本吻合,反应器模型可用于工业反应器的操作优化。

2 反应器操作条件的优化

由于我国聚氯乙烯行业产能过剩,市场供过于求,同时受到生产技术的制约,企业在实际生产中往往处于低负荷操作工况,因此,此处假定优化操作上限为 100%负荷。从工业反应器实际操作来看,影响反应器性能的操作条件主要有以下4个:生产负荷、原料进料比C2H4/HCl、O2/HCl和反应温度,各因素之间相互影响。实际生产中,评价流化床反应器性能的指标有很多,本研究主要考察操作条件对乙烯燃烧副反应的影响,因此主要考察乙烯燃烧率,HCl转化率等重要指标。利用上文建立的反应器模型,求解最优操作条件时,设定目标函数和约束条件如下:

约束条件:XHCl>99.5% (设计值);(设计值)

其中,XHCl的计算方法较为简单,而的计算方法较为复杂。影响的因素主要有以下几个:原料气中乙烯进料量,被碱液吸收的 CO2量,和排放气体中的乙烯、CO2、CO量。经过对工艺流程的深入了解,建立严格的乙烯燃烧率计算公式,用于多组工业数据批量计算。

表2 不同生产负荷下最优操作条件模拟值Table 2 The simulation value of optimal operating conditions under various production loads

从计算结果来看,随着生产负荷的提高,反应器内4#板温度逐渐上升,即反应器内温度分布整体上升,主要是负荷增大,反应放热量增大。另外,原料气配比C2H4/HCl随负荷变化并不明显,而原料气配比O2/HCl逐渐增大。

3 结 论

本研究对工业乙烯氧氯化挡板流化床反应器建立了以两相理论为基础的多釜串联流化床反应器模型,根据工业操作数据修正了反应动力学参数,并确定了反应器模型参数,在不同负荷下得到的模拟值与工业值基本吻合。在不同负荷下对反应器操作条件进行优化计算,得到60%~100%等不同生产负荷下的最优操作条件,为工业反应器操作优化提供了依据。

[1] 国井大藏, O.列文斯比尔. 流态化工程 [M]. 北京:石油化学工业出版社, 1977:170-172.

[2] Al-Zahrani S M, Aljodai A M, Wagialla K M. Modelling and simulation of 1,2-dichloroethane production by ethylene oxychlorination in fluidized-bed reactor [J]. Chemical Engineering Science, 2001, 56(2):621-626.

[3] Moreira J C S, Pires C A M. Modelling and simulation of an oxychlorination reactor in a fluidized bed [J]. Canadian Journal of Chemical Engineering, 2010, 88(3):350-358.

[4] 于光认, 陈晓春, 刘 辉. 有内构件工业湍动流化床反应器的模型化——反应器模型的开发 [J]. 化工学报, 2003, 54(8):1150-1154.Yu Guangren, Chen Xiaochun, Liu Hui. Modeling of industrial turbulent fluidized bed with inner vertical heat exchanger-development of reactor model [J]. Journal of Chemical Industry and Engineering, 2003, 54(8):1150-1154.

[5] 陈丰秋, 阳永荣, 戎顺熙, 等. 乙烯氧氯化工业反应器的模型化 [J]. 高校化学工程学报, 1994, 8(4):345-350.Chen Fengshou, Yang Yongrong, Rong Shunxi, et al. Modeling of industrial reactor of ethylene oxychlorination [J]. Journal of Chemical Engineering of Chinese Universities, 1994, 8(4):345-350.

[6] 陈丰秋, 阳永荣, 戎顺熙, 等. 乙烯氧氯化反应技术的研究Ⅱ反应历程及动力学 [J]. 石油化工, 1994, 23(7):421-425.Chen Fengshou, Yang Yongrong, Rong Shunxi, et al. Studies on ethylene oxychlorinationⅡbeaction mechanism and kinetics [J]. Petrochemical Technology, 1994, 23(7): 421-425.

[7] 朱 诚. 乙烯氧氯化流化床反应器的模型化研究与放大设计 [D]. 上海: 华东理工大学, 2006.

[8] 黄华江. 实用化工计算机模拟 [M]. 北京: 化学工业出版社, 2004:198.

Modelling and Operation Conditions Optimization of Ethylene Oxychlorination in Fluidized Bed Reactors

Chen Miao,Xu Zhimei,Sun Weizhen,Zhao Ling

(State Key Laboratory of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China)

According to industrial baffled fluidized bed reactor of ethylene oxychlorination, tanks-in-series reactor model on the basis of two-phase theory were developed. Plenty of industrial data was used for calculating the model parameters and testing the reactor model. The results show that the simulation value and industry value anastomose basically. On the base of the above, the optimal operating conditions of the reactor under various production loads can be obtained by optimizing the operating conditions of the reactor.

oxychlorination; baffled fluidized bed; reactor model; optimization

TQ018

A

1001—7631 ( 2012) 03—0251—06

2012-04-20;

2012-05-18。

陈 淼(1985-),男,硕士研究生;许志美(1962-),男,教授,通讯联系人。E-mail:zhmxu@ecust.edu.cn。

上海科委攻关项目(10111100103)。