HACCP质量管理体系在干白葡萄酒生产中的应用

侍朋宝,陈海菊,刘素稳,张建才,柴菊华,李军

(1.河北科技师范学院食品科技学院,河北昌黎066600;2.河北科技师范学院园艺科技学院,河北昌黎066600)

HACCP质量管理体系在干白葡萄酒生产中的应用

侍朋宝1,陈海菊2,刘素稳1,张建才1,柴菊华1,李军1

(1.河北科技师范学院食品科技学院,河北昌黎066600;2.河北科技师范学院园艺科技学院,河北昌黎066600)

运用HACCP管理体系的基本原理分析干白葡萄酒生产中潜在的危害及其控制措施,确定了关键控制点,建立了HACCP质量管理体系。通过HACCP体系的应用提高了干白葡萄酒的质量和安全性。

HACCP;干白葡萄酒;质量控制体系

Abstract:Basic principles of HACCP (Hazard analysis and Critical Control Point)quality control system were applied to analyze the potential hazard and control measures in the production of dry white wine,the critical control points were determined,and a HACCP quality control system was established.The quality and security were improved through the application of HACCP system.

Key words:HACCP;dry white wine;quality control system

HACCP是危害分析和关键控制点(英文Hazard Analysis Critical Control Point)的简称。HACCP体系在保障食品生产质量、食品安全方面起到了重要的作用,该体系通过对生产过程进行危害分析,找出显著危害,确定关键控制点(CCP),建立监控程序和监控标准,采取纠偏措施,克服传统检验方法的局限性,将潜在的危害消灭在生产过程中,从而达到对食品安全危害控制的目的,其特点是简便易行、合理有效、专业性强。HACCP体系强调的是企业自身的作用,重点在于预防而不是依靠对最终产品的检测或政府部门取样分析确定产品的质量,因此,它是替代传统管理方法的食品安全预防体系,与一般传统的监督方法相比较,它具有较高的经济效益和社会效益[1]。

葡萄酒是以鲜葡萄或葡萄汁为原料,经全部或部分发酵酿制而成的,含有一定酒精度的发酵酒。其质量受原料和各种操作条件的影响很大,所以应用HACCP质量管理体系管理、监控葡萄酒的生产过程,可有效保证产品的质量安全。本文运用HACCP体系的理论和方法对干白葡萄酒酿造中的潜在危害进行分析,确定了其关键控制点、关键限值和监控措施,并建立了相关内容的记录保持程序和验证方法,从而制订了干白葡萄酒生产过程中较为完善的HACCP体系,以期为葡萄酒生产和质量安全管理提供参考。

1 原辅料及产品描述

1.1 产品描述

产品名称:干白葡萄酒。

重要的产品特性:酒度:12.0%vol,总糖≤4 g/L,挥发酸(以乙酸计)≤1.2 g/L。

最终消费者:一般成人大众。

分销方式:常温状态下销售。

饮用方法:开瓶直接饮用或调温饮用。

包装类型:内包装为玻璃酒瓶,外包装为纸箱或礼品盒。

贮存方式:产品应存放于避光通风、阴晾、干燥、无异味的环境中,卧放或者倒放贮存。

1.2 原料

产品原料为白色酿酒葡萄或红皮白肉酿酒葡萄。

1.3 辅料

辅料包括活性干酵母、果胶酶、明胶、皂土、亚硫酸、酒石酸氢钾、硅藻土。辅料使用之前,必须了解其产品特性、包装和贮存情况,并按《工艺指导书》进行使用前的预处理。

2 建立和验证流程图

2.1 干白葡萄酒生产工艺

葡萄原料验收→破碎除梗或破碎→压榨→葡萄汁澄清(0℃~5℃)→酒精发酵(18℃~20℃)→澄清→储藏→冷处理→过滤→装瓶

2.2 验证流程图

流程图的准确性关系到危害分析的成败,因此在流程图中列出的步骤,必须在葡萄酒生产中得到验证,如果步骤被疏忽,显著的安全问题则有可能不被记录。在操作的各个阶段、各个时间内,HACCP工作小组应确定操作过程是否与流程相一致,并根据生产实际应用状况对流程图做适当的修改。

3 危害分析与预防控制措施

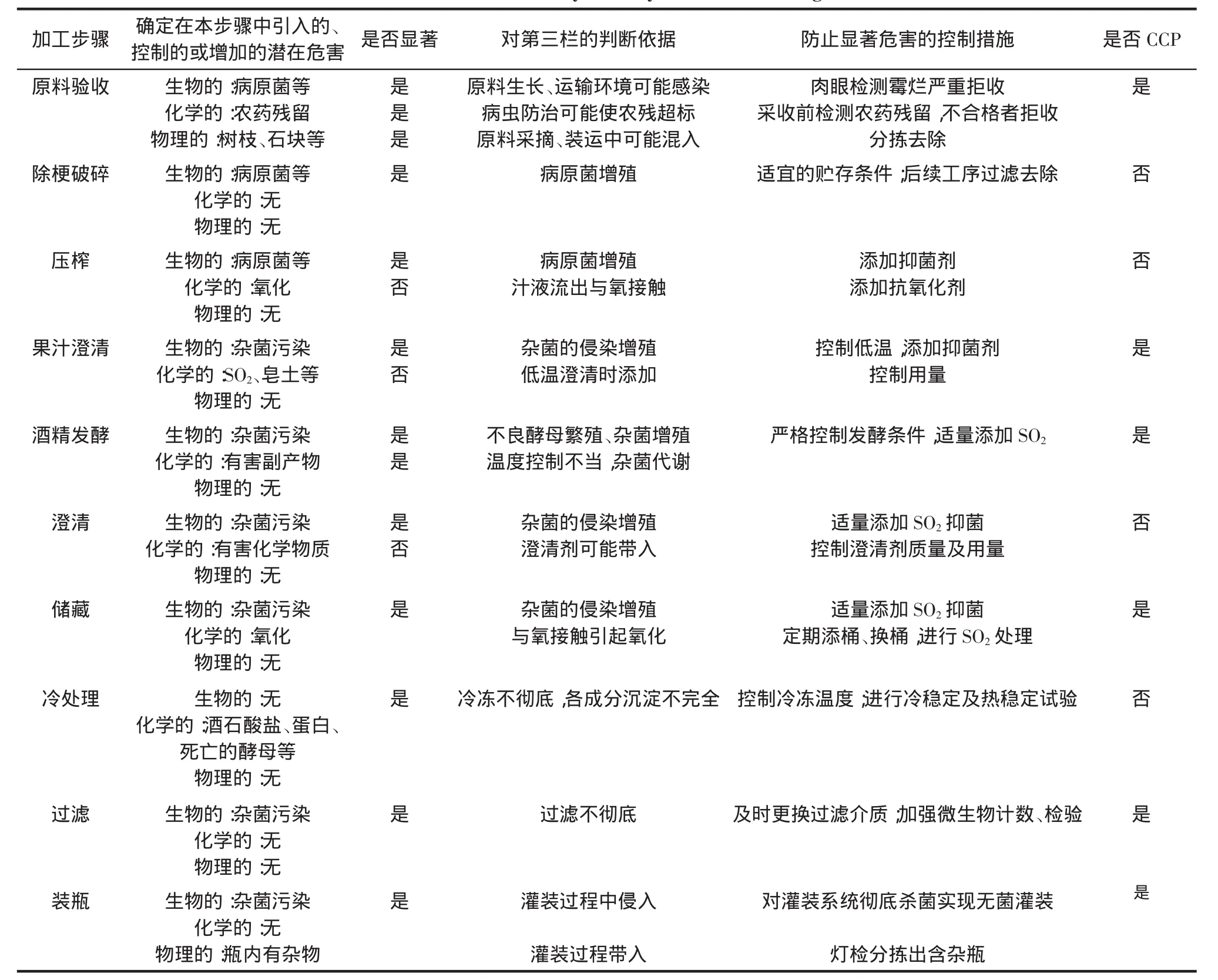

危害是指会对食品产生潜在的健康危害的生物、化学或物理因素或状态。显著危害是指危害发生的可能性大,且一旦发生将会对消费者产生严重的即不可接受的健康风险。危害分析是根据各种危害发生的可能风险(可能性和严重性)来确定一种危害的潜在显著性。预防措施是将葡萄酒生产过程中潜在的生物的、化学的、物理的显著危害预防、消灭或降低到可接受水平的行为或活动。只有通过危害分析,找出可能发生的潜在危害,才能对其加以控制[1-2]。干白葡萄酒酿造中危害分析见表1。

表1 干白葡萄酒酿造危害分析工作表Table 1 Hazard analysis of dry white wine brewing

4 关键控制点(CCP)的确定

关键控制点是食品安全危害能被控制、预防、消除或降低到可接受的水平的一个点、步骤或过程,是HACCP控制活动将要发生的一个工序。对危害分析确定的每一个显著危害,必须有一个或多个关键控制点来控制危害。只有这些点作为显著的食品安全危害而被控制时才被认为是关键控制点[1-2]。结合判断树及工作中的经验将干白葡萄酒酿造中的关键控制点分析如下[1,3],结果见表 1。

4.1 葡萄原料验收

葡萄原料的质量对葡萄酒的质量有重要的影响,原料的农药残留和卫生状况,对葡萄酒的安全性至关重要,并且当原料中农药残留超标时,在以后的工序中很难将农药残留量降低,所以将该工序确定为关键控制点。

4.2 葡萄汁澄清

由于葡萄汁在澄清过程中需要添加SO2、皂土等杀菌剂或澄清剂,对添加的物品要严格控制用量,否则会严重影响产品的安全性;另外要控制澄清温度及澄清程度,要根据葡萄汁的情况确定适宜的澄清条件,使澄清达到理想的效果,否则可能会对葡萄酒的感官质量产生影响。

4.3 酒精发酵

在酒精发酵期间如果控制不当,可能会导致杂菌的侵染,引起发酵不正常,并产生大量不良物质,如H2S等,会使酒的质量不合格且对人的身体有害。

4.4 储藏

原酒储藏管理不当可能导致杂菌污染及原酒氧化等,从而产生有害物质或使酒变质,而这些不良后果在后续操作中很难消除或将危害降低到可接受水平,因此将此工序确定为关键控制点。

4.5 过滤

过滤操作若控制不当会使过滤后的酒中微生物含量超标,引发瓶内微生物污染,使酒变质。

4.6 装瓶

装瓶过程必须保证经过滤后无菌葡萄酒的质量安全,同时要控制灌装过程可能混入的物理危害,因此需对本单元加强控制。

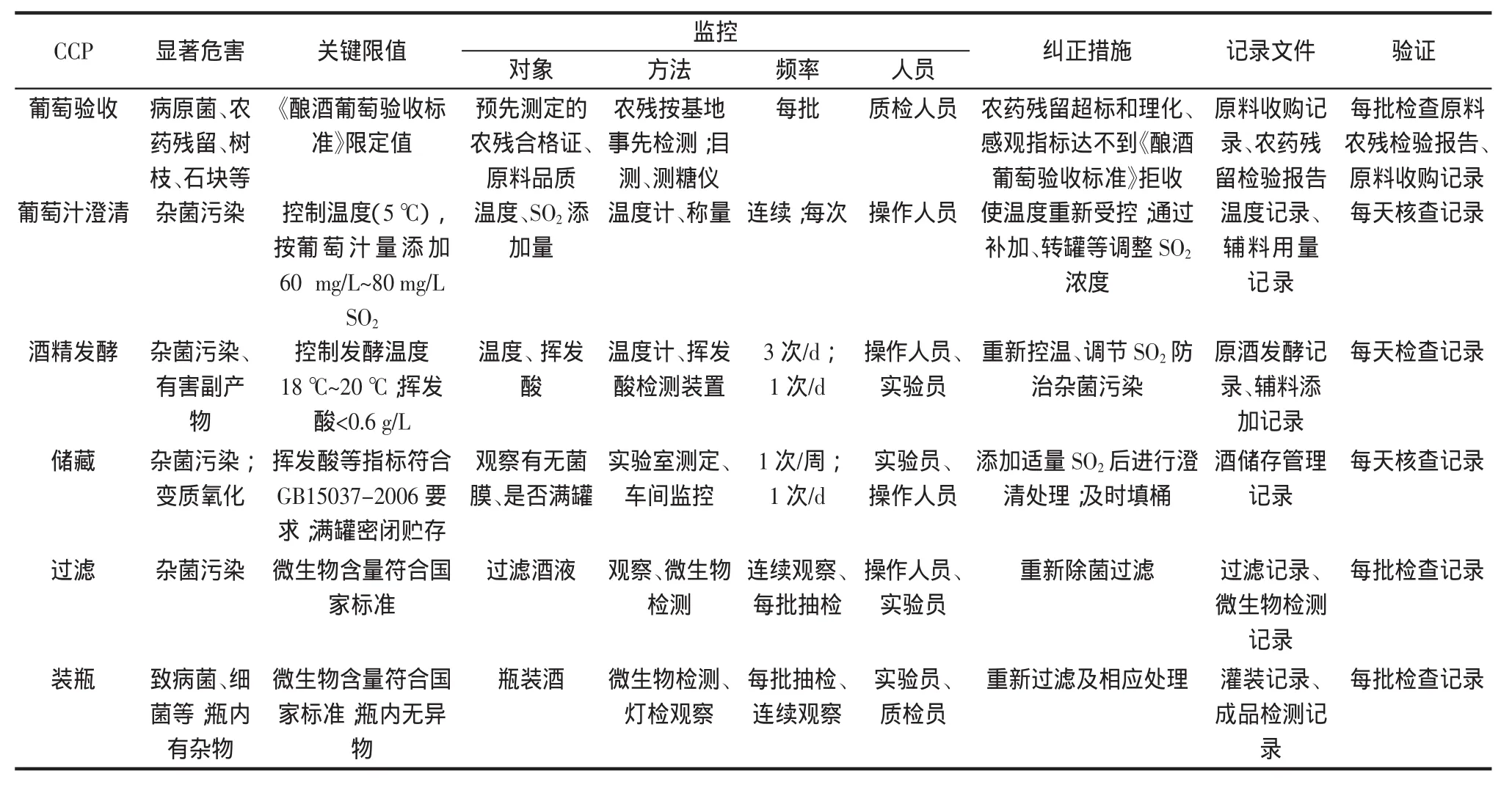

5 建立关键限值

关键限值是指与一个CCP相联系的每个控制措施所必须满足的标准。每个CCP必须有一个或多个关键限值用于控制显著危害。关键限值应该是直观、易于监测、保证食品安全、只出现少量偏离时就可采取纠正措施、不违背法规。如将微生物限度作为一个生产过程中的关键限值是不可行,因为微生物很难快速监测,确定偏离限值的试验可能需要几天,所以不具备易于监测的特点,当发现微生物超标时已经发生了对产品的污染。葡萄酒生产中的关键限值依据GB 15037-2006即中华人民共和国葡萄酒国家标准、GB/T 15038-2006即国家标准葡萄酒、果酒通用试验方法及国家其他有关指标规定来确定。干白葡萄酒的关键限值见表2。

表2 干白葡萄酒生产HACCP计划表Table 2 HACCP plan of dry white wine brewing

6 建立关键控制点监控程序

葡萄酒企业应为关键控制点和必要的过程建立监控程序,以便能表明关键控制点是否处于受控状态。一个监控程序应包括四个部分即监控对象、监控方法、监控频率及监控人员。监控对象可以确定为测量产品或加工过程的特性,以确定是否符合关键限值。监控方法应能够快速得出结果,以便在发生偏离关键限值时及时采取纠正措施。监控频率应根据实际情况确定,如果可能应尽量采用连续监控,如不能进行连续监控,缩短监控的时间间隔,以监控可能发生的关键限值的偏离是必要的。非连续性监控的频率应当根据生产和加工经验确定。监控人员可以由设备操作者、生产监督人员、质检人员以及其他任何能理解关键限值和会操作监控仪器的人员来担任[1]。干白葡萄酒的监控程序见表2。

7 建立纠正措施

纠正措施是指当发生偏离关键限值时采取的措施。纠正措施是由两部分组成:(1)纠正和消除偏离的起因,使关键控制点重新受控;(2)确认挑出偏离期间产品,并确定对这些产品的处理方法。纠正措施要求专人负责,负责编写和实施纠偏行动的人员,必须对产品加工过程和HACCP计划有全面地理解,并被授权能够对实施纠偏行动作出决定[1]。确定一个好的纠正措施应该达到及时和彻底两项要求,当发现关键控制点偏离时应以最快地速度采取措施,避免产生更大地损失。干白葡萄酒酿造中关键控制点的纠正措施见表2。

8 建立验证程序

验证是用来确定HACCP体系是否按HACCP计划运作或HACCP计划是否需要修改及重新确认生效所使用的方法、程序或检测及审核的手段。HACCP体系是否在准确运作,要制定程序进行验证。验证的目的是证明HACCP计划是建立在严谨、科学的原则基础上,体系的运行能够有效地把潜在的食品安全危害预防、消除和降低到可接受水平,而且正在被贯彻执行,因此制定HACCP计划时必须包括对关键控制点和整个计划的验证。验证应包括:(1)确认,对HACCP计划有效性的确认即必须有根据的证实当有效贯彻执行HACCP计划后,足以控制那些可能出现的,影响食品安全的危害;(2)关键控制点的验证,确认关键控制点处于受控状态,包括监视设备的校准、校准记录的复查、针对性的取样检测及关键控制点相关记录的复查等;(3)HACCP系统的验证即对整个HACCP体系进行评估的活动[1]。干白葡萄酒酿造中关键控制点的验证见表2。

9 建立文件和记录保持程序

准确的记录保持是一个成功的HACCP计划的重要部分,记录的目的是提供加工是否在关键限值(CL)范围内进行或超过关键限值(CL)时采取纠偏行动的记录数据,以及按HACCP计划生产的证据。HACCP计划的记录一般包括:(1)HACCP计划和用于制定HACCP计划的支持性文件;(2)关键控制点监控记录;(3)纠编行动记录;(4)验证活动记录;(5)卫生控制记录(当将SSOP作为HACCP计划一部分时)[1]。干白葡萄酒酿造中有关关键控制点的记录要求见表2。

10 结论

在葡萄酒生产中建立HACCP体系是一项专业性及综合性很强的工作,在制定HACCP计划及实施过程中要充分考虑到葡萄酒的特殊性,如葡萄酒的质量当中感官质量非常重要,由于工艺措施或控制不当造成的对干白葡萄酒感官质量的影响往往是不可弥补的,因此在进行关键控制点的确定时除了要考虑到与工艺环节有关的显著危害外,还要充分考虑对葡萄酒感官质量的影响。

在干白葡萄酒的生产工艺中,原料验收、葡萄汁澄清、酒精发酵、储藏、过滤和装瓶是关键控制点,通过实行HACCP质量管理体系,使产品的质量得到有效控制,有效地降低了产品危害。但是对干白葡萄酒质量的控制是一个系统工程,涉及到生产的各个方面,因此要求需要HACCP工作小组成员共同参与,要求各部门各环节团结协作、密切配合,才能实现预期的效果。

[1]李怀林.食品安全管理体系通用教程[M].北京:中国计量出版社,2004:10-119

[2]李甲贵,侯军岐,王渊.葡萄酒生产中HACCP体系的建立[J].中国标准化,2004(6):61-63

[3]李华,王华,袁春龙,等.葡萄酒工艺学[M].北京:科学出版社,2007,123-365

Application of HACCP Quality Control System in the Production of Dry White Wine

SHI Peng-bao1,CHEN Hai-ju2,LIU Su-wen1,ZHANG Jian-cai1,CHAI Ju-hua1,LI Jun1

(1.College of Food Science and Technology,Hebei Normal University of Science and Technology,Changli 066600,Hebei,China;2.College of Horticulture Science and Technology,Hebei Normal University of Science and Technology,Changli 066600,Hebei,China)

2011-12-27

侍朋宝(1979—),男(汉),讲师,硕士,研究方向:葡萄酒果酒酿造。