变换工艺的选择

徐建平

(云南云天化国际化工股份有限公司红磷分公司,云南 开远 661600)

变换工艺的选择

徐建平

(云南云天化国际化工股份有限公司红磷分公司,云南 开远 661600)

从变换的目的出发,论述了变换反应的段数选择,从热量平衡角度论述了饱和热水塔与系统耗能的关系,并介绍变换工艺流程的选择原则。

变换;设置;工艺;催化剂;饱和热水塔

1 变换的目的及原理

1.1 变换的目的

变换是在一氧化碳气体中加入蒸汽,在催化剂作用下转化为二氧化碳,以便在后工序中脱除,同时获得原料氢气,从而满足合成氨或甲醇的生产工艺要求。

1.2 变换的原理

1.2.1 化学反应

从上面的化学反应式可以看出,这是一个等体积反应,压力对反应无影响。压力的选择要与前后工艺过程,设备占地,投资规模等因素相配套考虑。

这是一个放热反应,高温不利于正反应进行,对应每一个温度点有不同的平衡常数,不同温度点的连接形成平衡常数曲线;但是温度低又不利于反应速度。针对不同的催化剂,有不同的活化能,在不同反应率时,反应有一个最佳温度点,不同反应率对应的最佳温度点形成最佳温度曲线。工业操作为获得最好的效果,反应必须在最佳温度曲线附近进行,反应器必须设置为有段间热交换的多段形式。图1是一个三段变换炉的三条曲线。

图1 三段变换炉温度曲线

1.2.2 变换催化剂的种类

Cu-Zn系变换催化剂,其工作温度要在200~260℃。这类催化剂一是变换温区太窄,要用很多段催化剂才能达到目的;二是对硫化物及卤族元素十分敏感,从出现就没有在工业中大规模使用过。

Fe-Cr中温变换催化剂,工作温度在320~500℃。中温变换催化剂的出现,使气体中的CO能够达到3.5%以下,从而在合成氨工业中得到了空前的应用。

Co-Mo系低温变换催化剂,工作温度在180~480℃。低温变换催化剂的出现,使气体能够进行深度变换,气体中的CO能够达到0.5%以下。以下提到的低变都是指用这类催化剂的低变。

从中变到中串低,再到全低变,吨氨蒸汽消耗越来越低(从500kg降到250kg),系统阻力越来越小(从0.1MPa降到0.05MPa),变换率越来越高(系统出口CO从3.5%降到0.5%)。

1.3 变换系统的设置

一是考虑变换催化剂在最佳温度曲线附近运行。这就要求对变换炉的催化剂进行分段,并设置段间降温或冷激过程。

二是考虑工艺对出变换系统一氧化碳的要求。若后工序带联醇、醇烷化、醇烃化等工艺,要求一氧化碳高些的,出口一氧化碳可高到4%~5%或更高,蒸汽消耗会低点。对铜洗、低温液氮洗流程,出口一氧化碳可低到0.5%以下。

三是考虑变换系统的热能利用。反应热尽量在本工段回收,以降低蒸汽的消耗,多余的低位热回收到其他工段利用。

对新建系统而言,要求一氧化碳在0.5%以下的深度变换,采用四段催化剂为宜。要求一氧化碳在2%左右的,采用三段催化剂就可。

对老系统改造而言,要根据现场设备情况及要求的一氧化碳含量合理选定催化剂的段数。

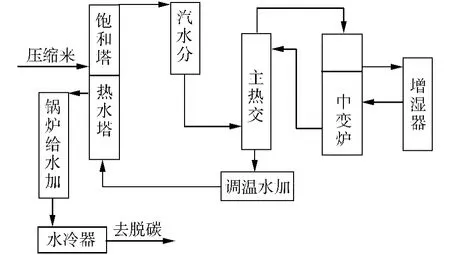

2 变换工艺(图2、3、4、5)

图2 中温变换流程

图3 中串低流程

3 上述工艺的比较

在上述的四种工艺中,图2所示的纯中变流程已经为数不多,只讨论后面几种。

(1)吨氨实际蒸汽消耗 中串低流程450~500kg,无饱和热水塔的全低变流程400kg左右,有饱和热水塔的全低变流程250kg。

图4 有饱和塔的全低变流程

(2)系统阻力 在相同的设备规格和干半水煤气处理量的前提下,因系统温度及加入蒸汽量的影响,中串低流程阻力最大,为0.08~0.1MPa,有饱和热水塔的全低变流程次之,达到0.05MPa,无饱和热水塔的全低变流程最低,为0.03MPa。

(3)电耗 中串低流程最高,有饱和热水塔的全低变流程次之,无饱和热水塔的全低变流程最低。

(4)投资 有饱和热水塔的全低变流程最高,中串低流程次之,无饱和热水塔的全低变流程最低。

(5)长期运行可靠性(主要从腐蚀上考虑)无饱和热水塔的全低变流程最高,中串低流程次之,有饱和热水塔的全低变流程最低。

(6)热平衡分析

进入系统的热量Q1+反应热Q=出系统的热量Q2

反应热Q为变换反应的热量。进入系统的热量Q1包括蒸汽带入热量,半水煤气带入热量。出系统的热量Q2包括系统热损失,冷却水带走的热量,变换气带走的热量,冷凝液带出热。

只要变换率相同,不管用哪种流程,反应热均应一致。

不论哪种流程,需要的蒸汽加入量是由所用催化剂性能和系统自身回收的热量决定的。Q2中的系统热损失、变换气带走的热量、冷却水带走的热在负荷一定时是一个常量,加入蒸汽量大,排出的冷凝水多,系统的热损失就大。有饱和热水塔的流程,把多余的热量回收在系统内部用,看起来蒸汽消耗低。无饱和热水塔的流程,把系统多余的热量通过加热水,移到其他工段(如锅炉工段)去用,看起来蒸汽消耗就高些。

图5 无饱和热水塔的全低变流程

4 耐硫全低变的操作条件

耐硫全低变工艺较先进,但使用也是有限制的。

(1)所处理气体中的硫化氢含量,要求大于0.07g/m3,否则易产生反硫化,影响催化剂使用效果。硫化氢含量无上限。

(2)使用温度在190~380℃,低了不到活化能的起活温度,高了一是影响变换率,二是造成反硫化,三是影响催化剂的寿命,四是加大了系统阻力。

(3)不同压力的工艺,对催化剂有不同的要求,在4.5MPa情况下,多用K8-11、QCS等。2.7MPa以下的,国产就可满足。

(4)对全低变,氧含量不高于0.5%,否则产生巨大温升。

5 结 论

(1)新建的系统,在催化剂的段数上,常规变换用三段,深度变换则用四段。

(2)老系统的改造,在催化剂的段数上,根据老系统的设备情况以及变换率要求来定。

(3)新建的系统,推荐无饱和热水塔的全低变流程,强化中间过程的热能回收。

(4)老系统的改造,加强饱和热水塔的内防腐,如采用喷铝等,填料采用耐腐蚀材质,如不锈钢。

云天化国际红磷分公司的中低低改造为全低变时,采用了有饱和热水塔的四段全低变流程。

Selection of Syngas Shift Process

XU Jian-ping

(Red Phosphorus Branch of Yunnan Yuntianhua International Chemical Co.,Ltd.,Kaiyuan Yunnan 661600,China)

From purpose of syngas shift process,to elaborate stages selecting for syngas shift reaction.From the perspective of the heat balance,to describe the relationship between saturated hot water tower and system energy consumption,and to introduce syngas shift process selection principle.

shift;install;process;catalyst;saturated hot water tower

TQ113.26+4.2

B

1003-6490(2012)05-0027-03

2012-07-30

徐建平 (1963-),男,云南弥勒人,化工高级工程师,副总工程师,从事合成氨生产与管理30年。