航空发动机燃烧室一体化设计系统

严 红,严传俊

(西北工业大学动力能源学院,西安 710072)

0 引言

燃烧室设计的质量和速度直接影响新型发动机的研制质量和周期。由于燃烧过程的复杂性,以往航空发动机主燃烧室设计主要依靠经验和半经验的设计方法。所采用的设计基于:燃烧理论模型(如火焰传播速度模型和化学反应器模型);现有燃烧室设计参数的统计和归纳;揭示燃烧室性能与其几何参数、工作参数关系[1-3]的一些基础实验。而这些不能完全适应新型燃烧室的设计。现代计算流体力学(Computational Fluid Dynamics,CFD)或计算燃烧学(Computational Combustion Dynamics,CCD)的迅猛发展,为燃烧室设计提供了有力工具。计算流体力学基于质量、动量、能量守恒定律,不仅可以计算燃烧室流场,预估燃烧室的性能,还可以对现有燃烧室设计公式进行验证和修改,适用各类燃烧室。由于燃烧现象的复杂性和受计算资源限制,目前CFD还不能用于燃烧室的反设计,即不能用于直接确定燃烧室的尺寸和形状。因此,经验和半经验设计方法在现阶段还是必不可少的。燃烧室先进的设计方法是经验、半经验设计方法与CFD分析相结合的设计方法。

国外对燃烧室先进设计方法开发十分重视。美国GE公司Mongia等人[4]早在20世纪70年代就开始进行CFD在燃烧室设计中的应用研究,取得了许多重要的研究成果。美国霍尼韦尔(Honeywell)公司Lai[5]于1998年开始研制了1种用于燃烧室设计的先进燃烧工具(Advanced Combustion Tool,ACT)。ACT的特点是以CFD为基础,在燃烧室几何造型和网格生成方面采用参数化的方法,每个几何特征都可以方便、快速地修改、增加、删除,从而可以极大地缩短设计循环迭代的时间。GE公司Tangirala[6]于2000年提出将参数化几何造型方法应用于燃气轮机燃烧室设计。德国联邦陆军大学与RR公司于2004年合作开发了燃烧室初步设计系统(PRECODES)[7],隶属于欧洲研究项目“贫油低排放燃烧室设计方法(INTELLECT D.M)”。采用了参数化的CAD几何造型、自动网格生成和CFD分析技术,其特点是在燃烧室初步设计阶段就进行详细的CFD分析,从而判断初步设计是否达到性能指标的要求。以上研究有的侧重以CFD为基础的燃烧室设计,有的侧重燃烧室初步设计自动化。

本文提出将燃烧室初步设计、CFD分析、优化设计结合起来,形成一体化设计系统。系统采用模块化、参数化、自动化和一体化的技术,以提高设计质量,缩短设计周期,并便于使用。

1 燃烧室一体化设计系统的构成

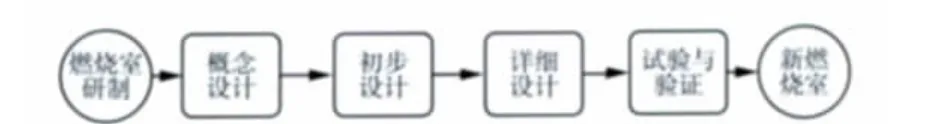

燃烧室设计和研制过程如图1所示。概念设计主要用于一些新型燃烧室,如驻涡燃烧室(Trapped Vortex Combusto,TVC),双环腔预混旋流燃烧室(Twin Annular Premixing Swirler,TAPS),脉冲爆震燃烧室(Pulse Detonation Combustor,PDC)等。初步设计主要用于确定燃烧室主要尺寸和形状,各组件(如旋流器)种类和尺寸,各种进气孔的形状、数目、大小及位置,流量分配及流程参数,为火焰筒数值计算提供边界条件。详细设计主要是进行燃烧室实体造型和CFD分析,以优化设计,并在优选的燃烧室基础上进行试验验证。对试验结果进行分析,判断是否达到设计要求,如未达到,需再修改设计。这是漫长的过程。如何缩短设计周期、提高设计质量、减少试验次数,是设计者面临的富有挑战的科学技术问题。

图1 燃烧室设计和研制过程

所谓燃烧室设计系统一体化就把燃烧室设计各分过程有机地联系起来,在统一框架内执行,由1个主程序调用,这有利实现设计过程的自动化;由于燃烧室各设计参数之间是非线性的,其相互依存的特性导致燃烧室初步设计过程是反复迭代的过程,通过参数化几何造型和网格生成,可以极大地缩短设计周期;采用模块化设计有利于设计方法的更新和扩充。燃烧室一体化设计的构想如图2所示。

2 燃烧室初步设计

图2 燃烧室一体化设计系统构想

2.1 设计指标

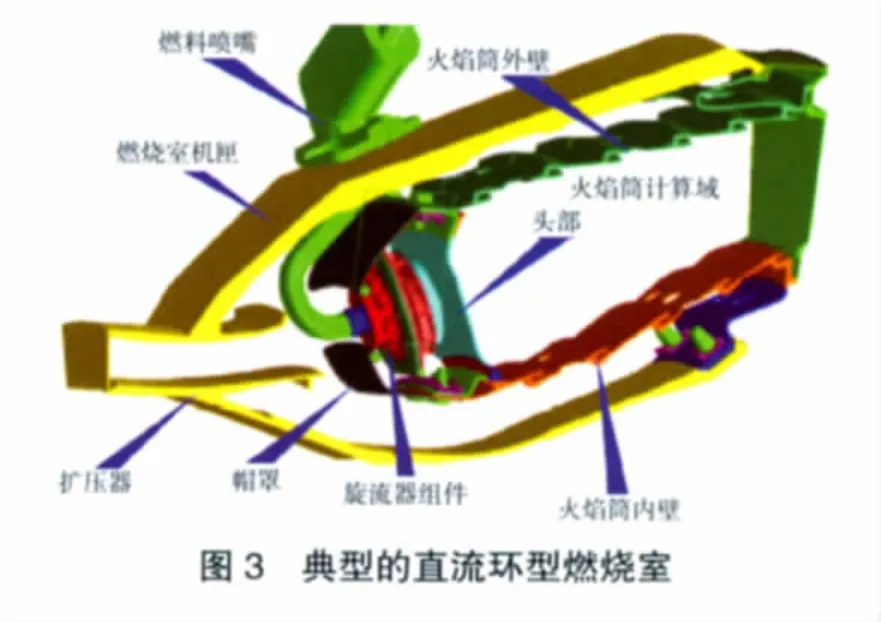

燃烧室设计指标取决于燃烧室类型和发动机总体设计的要求。典型的直流环型燃烧室如图3所示,其设计指标为:(1)燃烧效率高(不小于0.99);(2)总压损失小(不小于 0.93~0.95);(3)出口温度分布均匀(TO,D=0.25,TR,D=0.12);(4)慢车熄火燃料空气比不大于7.5 g/kg;(5)点火高度为8~12 km;(6)尺寸小,容热强度不小于 60×108kJ/(m3kPa);(7)寿命长;(8)在整个工作范围内不发生共振;(9)排气发散符合标准;(10)质量轻。

2.2 输入参数与几何约束

燃烧室设计输入参数主要有:燃烧室进口空气流量、总温、总压、马赫数、涡轮进口总温、燃烧室总压损失系数和涡轮冷却空气流量。几何约束主要有:压气机出口径向尺寸、涡轮进口径向尺寸和燃烧室长度。燃烧室初步设计流程如图4所示。

2.3 设计变量

环型燃烧室重要设计变量有:火焰筒头部高度和速度、火焰筒长度与火焰筒头部高度之比、燃烧室内外环腔速度、燃料喷嘴周向间距、容热强度、参考速度和速度头、进口速度头。

2.4 流量分配

根据设计要求,将进入燃烧室的空气分为3股:1股用来组织燃烧,如通过旋流器的空气、通过气动雾化喷嘴孔的空气以及通过主燃孔和补燃孔的空气;第2股是通过掺混孔的空气,用来实现出口温度分布要求;第3股用来冷却火焰筒头部和火焰筒壁面。进入火焰筒的空气流量分配如图5所示。

流量分配的计算方法主要有面积法、流阻法、通用1维流基本方程数值解法和网络法。其中通用1维流基本方程数值解法不仅可以计算流量分配,还可以计算燃烧室沿程气动热力参数,为燃烧室CFD分析提供边界条件。

图5 空气流量分配

2.5 燃烧室主要尺寸的确定

燃烧室主要尺寸包括燃烧室内外径、高度、轴向长度和火焰筒内外径、高度、轴向长度、内外环腔高度、内环高度、轴线倾角等。决定燃烧室和火焰筒基本尺寸的方法主要有速度法、燃烧室压力损失法、容热强度法和高空再点火关系式法等。选择其中头部面积最大者,根据给定的燃烧室出口温度分布系数和火焰筒压力损失,应用经验公式确定燃烧室程度。

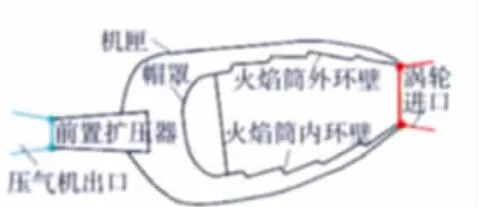

通过前置扩压器(如图6所示)将流速降到适当数值,以保证燃烧室最大可用静压,从而减轻质量和减少成本。因此,要求扩压器在最短长度内获得最大的扩压。由所需的面积比根据连续方程计算允许的压力损失。利用合适的关系式,可以导出面积比和允许的最大前置扩压器长度,以防止气流分离。此外摩擦损失要降到最小。

图6 前置扩压器

2.6 喷嘴设计

在不同飞行状态下所需的燃料流量通过喷嘴提供。要求其雾化细度、喷雾锥角和雾珠空间分布符合预期要求。一般采用双油路喷嘴。根据燃油流量、主副油路供油压力和喷嘴设计程序不难确定喷嘴的几何参数。

2.7 旋流器设计

根据燃烧室设计指标合理选择旋流器的类型,如轴流旋流器、双级轴流旋流器、双级径向旋流器和斜气孔旋流器等。根据选定的旋流数、给定的流量分配、计算的旋流器流阻系数和旋流器进出口参数等确定旋流器有效面积、旋流叶片数、安装角和旋流器的轮廓尺寸。

2.8 主燃孔、补燃孔和掺混孔设计

根据流量分配、射流速度和穿透深度、孔的流量系数,按设计程序确定主燃孔、补燃孔和掺混孔的数目、大小和形状。

2.9 冷却方式确定

目前对火焰筒壁面常用的冷却类型有气膜冷却、发散冷却、层板冷却和瓦片式冷却。应用火焰筒1维壁温计算程序对冷却系统进行数值计算,以确定冷却系统尺寸和冷却效果。

2.10 燃烧室性能估算

应用燃烧室初步设计的性能计算模块可以估算燃烧效率、总压损失、出口温度分布因子、贫油熄火极限、点火极限、点火高度和排气发散物等。

3 燃烧室CFD数值模拟

采用CFD进行燃烧室数值分析,一般分3步:前处理、求解、后处理。

3.1 前处理

前处理的目的是建立CFD分析所需求解域、网格和边界条件。常用的软件有GAMBIT,ICEM-CFD,GRIDEN等。GAMBIT软件具有几何造型、网格生成和边界条件设置功能,对于结构相对简单的燃烧室,可以直接进行几何造型和网格剖分;对于几何形状比较复杂的燃烧室,需要采用CAD软件(如UG、Pro/E,CATIA,PATRAN等)生成几何模型后通过接口导入GAMBIT软件。CAD软件生成的几何模型一般不能直接用于GAMBIT软件网格生成,需要做一些必要的预处理,如合并重复的点、线、面,消除短边、缝合缺口、修补尖角和倒角、去除小面和独立辅助线等。

对于几何形状比较复杂的燃烧室,需要设计人员大量的手工操作,网格生成一般占CFD工作量40%~80%。在设计过程中,为了研究几何参数和工作参数对燃烧室性能的影响,进行优化设计,需要进行大量相似的计算。每次都需要重新进行几何造型,并生成网格,使设计周期大大延长。

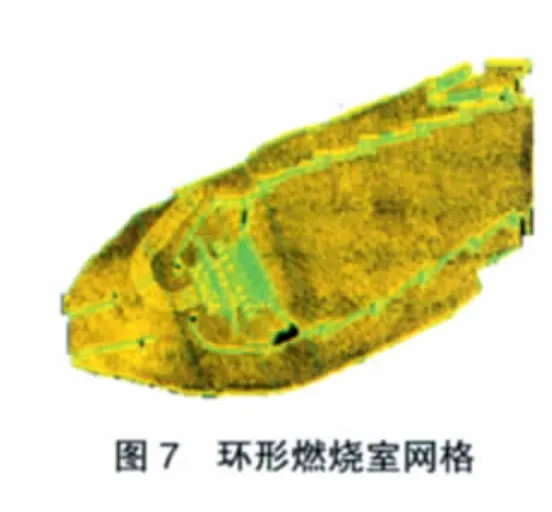

网格生成软件GAMBIT可以生成1种文本日志文件(Journal file),其中包括变量、数组、转折语句、循环语句、函数、宏命令等程序语言,记录了用户操作的全部内容,包括处理的对象、方法和参数。GAM BIT软件可以自动记录日志文件,用户也可以创建、修改和编辑日志文件,并通过运行日志文件来再现和重复所有操作,从而可以编程化、参数化、自动化地进行几何建模和网格生成,与其它软件接口还可以进行二次开发。GAMBIT软件生成的环形燃烧室和火焰筒1/20扇形网格分别如图7、8所示。

UG参数化建模方法具有简单、方便、易开发和使用的特点,能够在现有的CAD/CAE系统基础上进行二次开发。参数化建模的关键是建立1套描述独立参数和相关参数之间的约束方程组,然后根据1组新的独立参数求解新的相关参数。当被引用部件中的表达式被更新时,与它链接的部件中的相应表达式也被更新。UG利用电子表格(Spreadsheet)驱动图形,提供了与Microsoft Excel间的1个智能接口。在建模应用里,UG电子表格可以被认为是高级的表达式编辑器。信息可以从部件被抽取到电子表格里,在被用来更新部件前进行手工处理。表格驱动的界面和内部函数为相关的参数化设计提供了方便而有力的工具。

3.2 CFD分析

目前用于燃烧室气动热力性能分析的商业软件有FLUENT、CFX、STAR-CD、CFDRC等,其中FLUENT是应用最为广泛的CFD商业软件。此外,还有开放式CFD软件OpenFoam,源程序对用户是开放的,用户可以方便地加入物理模型和算法。

在进行CFD分析时,需要根据燃烧设计要求,选择合理的物理子模型、数值计算方法、初始条件和边界条件等。计算内容主要有:

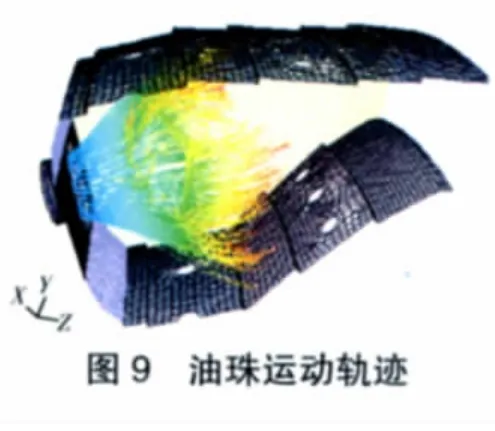

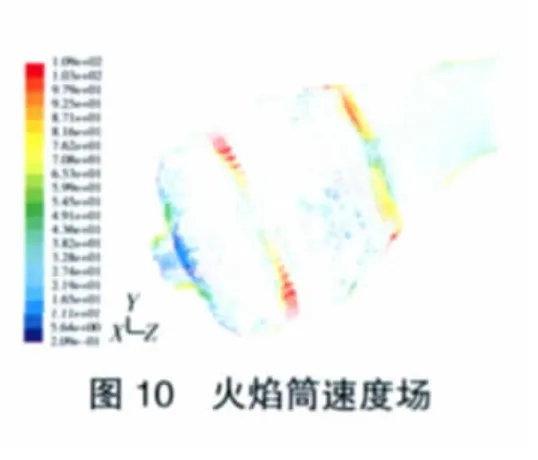

(1)显示燃烧室速度场、浓度场和温度场,考察回流区大小和强度、射流穿透深度、油珠运动轨迹,判断温度分布是否合理;

(2)获取燃烧室性能:流体阻力损失、燃烧效率、出口温度分布、高空再点火特性、熄火特性、壁温和排放等,判断是否达到要求的性能指标;

(3)研究几何参数和工作参数对燃烧室性能的影响,为修改初步设计指明方向;

(4)探索新概念燃烧室各分过程的规律。

用FLUENT软件计算的油珠运动轨迹和火焰筒内速度场分别如图9、10所示。

在燃烧室设计过程中为了研究几何参数和工作参数的影响,常常需要进行CFD反复迭代计算。与GAMBIT软件相似,FLUENT软件也有可编辑的日志文件,根据计算需要可以进行修改。

3.3 后处理

为了便于分析计算结果和实现过程自动化,需要做到以下2点:

(1)创建用户自定义函数UDF,输出燃烧室出口平面数据(如温度分布因子、排放指标和污染物浓度等)和燃烧室流场数据(如速度、当量比、温度分布和油珠运动轨迹等)。

(2)创建附本文件和日志文件,显示动画图形、流场结构、网格、等值线、流迹线和速度矢量等。

4 燃烧室优化设计

目前有很多优化算法,如数值优化、全局优化和多目标优化算法。对于燃烧室设计而言,可以采用属于全局优化算法的遗传算法(Genetic Algorithms,GA)。该算法运用了自然界中“优胜劣汰”的法则,并且在可能的解空间上形成多点逼近的评价工具。遗传算法在收敛性、结构化、对优化目标函数无要求等方面的优点使其能够有效运用于燃烧室优化设计中[8-9]。例如可采用该算法对出口温度分布因子、火焰筒壁温和排气发散进行优化,优化设计流程如图11所示。

5 燃烧室设计系统一体化集成方法

Visual C++是面向对象的语言,通过编写程序接口,可以用来操纵和驱动初步设计模块PCDD、UG、Gambit和Fluent软件。

(1)通过电子表格EXCEL 调 用 PCDD、UG、FLUENT、GAMBIT软件。

(2)ISIGHT[9]是设计过程集成、优化的通用软件,可 以 集 成 PCDD、UG、Gambit和Fluent软件。

以ISIGHT软件作为燃烧室设计系统集成、优化的工具例举如下:

(1)利用初步设计模块PCDD读取燃烧室设计输入参数,经运行输出PCDD.DAT文件;

(2)通过自编的VC程序,导入更新的PCDD.DAT文件,运行UG软件输出Parasolid文件;

(3)Gambit通过读取*..jou文件,并导入Parasolid文件进行网格划分,最后生成*..msh文件;

(4)Fluent通过读取*..jou文件,并导入*..msh文件进行前处理及求解,最后输出*..dat文件;

(5)由 Isight的优化组件驱动 PCDD、UG、Gambit和Fluent软件自动运行并循环迭代,最终通过合适的优化算法(如遗传算法)找到最优结果。

燃烧室一体化设计系统如图12所示。

图11 优化设计流程

6 结束语

本文论述了燃烧室一体化设计系统的基本原理和方法。该系统将燃烧室初步设计、CFD分析、优化设计有机地结合起来,为设计自动化提供了运行环境。通过几何建模和网格生成的参数化和计算过程并行化,缩短了燃烧室设计周期;通过模块化设计,提高了设计系统扩展和更新能力。可作为开展燃烧室一体化设计系统研究时参考。

[1]Lefebvre A H.Gas turbine combustion[M].New York:Taylor&Francis Group,1999:1-200.

[2]Mellor A M.Design of modern turbine combustors[M].Egland:Academic Press,1990:344-465.

[3]《航空发动机设计手册》总编委会.航空发动机设计手册:第5册[M].北京:航空工业出版社,2001:1-50.

[4]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-2004-156.

[5]Lai M K,Reynolds R S,Armstrong J.CFD-based,parametric,design tool for gas turbine combustors from compressor deswirl exit to turbine inlet[R].ASME 2002-GT-30090.

[6]Tangirala V E,Tolpadi A K,Danis A M,et al.Parametric modelling approach to gas turbine combustor design[R].ASME 2000-GT-129.

[7]Pegemanyfar N,Pfitzner M,Eggels R,et al.Development of an automated preliminary combustion chamber design tool[R].ASME 2006-GT-90430.

[8]Rogero J M,Rubini P A.A platform independent engineering optimization tool based on genetic algorithms and distributed computing applied to gasturbinecombustorpreliminary design,computational engineering using metaphors from nature[M].Edinburgh:Civil-Comp press,2000:143-149.

[9]Torella G.Genetic algorithms for the optimizatin of gas turbine cyclses[R].AIAA-1998-3118.

[10]User’s Guide.ISIGHT version 9.0[M].New York:Trademark of Engineous Software Inc,2004:26-256.