汽轮机自动主汽门半双锥密封的改造研究

纪昌宏

(中国石化仪征化纤股份有限公司热电生产中心,江苏仪征 211900)

自动主汽门作为电厂的高温高压阀,其自密封装置的严密性对电厂的安全运行有很大的影响,因此保证自动主汽门的严密性是保障电厂安全经济运行的主要保障之一。

1 汽轮机自动主汽门自密封结构

自动主汽门是控制汽轮机进汽的专用阀门,它的主要作用之一是在汽轮机保护装置动作后,迅速切断汽轮机进汽并使汽轮机停止运行。如果自动主汽门关闭时间过长或者严密性不够,将直接影响机组安全。对于CC50-90/42/15双抽机组来说,在正常进汽参数和凝汽器真空情况下,自动主汽门关闭后(调节阀全开),汽轮机的转速应能降低到1 000 r/min以下。自动主汽门保护系统动作到自动主汽门关闭的时间,通常要求在0.5~0.8 s之间。除上述作用外,自动主汽门还有另外一个作用,在启机时控制进汽量以控制汽轮机的升温和升速。

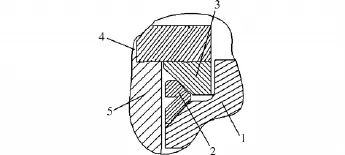

自动主汽门阀体承受高参数蒸汽,自密封的泄漏会直接影响行程开关的可靠性,从而压力对汽轮机的保安系统产生严重威胁。密封部分零部件多,结构复杂,与汽轮机油系统、轴封汽系统、门杆漏汽系统相连。具体自密封结构图如图1所示,半双锥密封圈外形图如图2所示。

2 存在问题

仪化热电生产中心4台60 MW(均由50 MW扩容得到)抽汽机组自动主汽门曾经发生自密封泄漏现象。其中2#机曾经发生自动主汽门关闭而行程开关无报警信息和关闭提示,致使保护失效的情况。4#机主汽门在2002年大修后启动时出现漏汽,检修人员采用更换密封垫、将门套平台车削20 μm,更换门套,车削门套斜面0.2 mm,压紧环内圈车削0.5 mm等措施后,基本解决泄漏问题,但出现压紧环变形等问题。其他机组也多次发生自动主汽门泄漏故障,因泄漏的根本原因不能确定,所以采取的措施未达到根治的要求。

图1 自动主汽门密封结构

图2 半双锥密封圈外形

3 自密封泄漏情况的分析

3.1 车削对密封的影响

3.1.1 车削门套平台对密封的影响

从构件的运动状况来看,车削门套平台相当于使门套向下移动,增大了压紧环与门套之间上下间隙,当密封环受力变形后,给防止压紧环与门套之间碰触留下空间位移,有利于密封圈在上下压紧力的作用下自由变形,有利于密封圈与门套之间贴合,最终有利于自密封的效果。

3.1.2 车削门套斜面对密封的影响

车削门套斜面,如果斜面的角度没有变化,这就相当于提高门套向上位移,就会缩小压紧环与门套之间上下间隙,不利于密封圈在上下压紧力的作用下自由变形,不利于密封圈与门套之间贴合,最终不利于自密封的效果。

3.1.3 车削门套圆角对密封的影响

将圆角车削掉,有利于密封构件受力后变形移动,提高了密封效果,但没有考虑门套的强度要求,局部应力集中,使门套凸缘圆角产生宏观裂纹。门套凸缘变形损坏后,门套上升又易碰到压紧环,影响密封效果。

3.1.4 车削压紧环对密封效果的影响

采用了3个部位的切削,一个是压紧环下平面的切削,一个是压紧环内圈的切削,一个是压紧环下内圈圆角的切削。从上述密封结构上分析可知,切削压紧环下平面,增大了压紧环与门套之间上下间隙,当密封环受力变形后,同样给防止压紧环与门套之间碰触留下空间位移,有利于密封圈在上下压紧力的作用下自由变形,有利于密封圈与门套之间贴合,最终有利于自密封的效果。切削压紧环下轴内径圆角,同样也有利于密封。切削压紧环内圈,对密封效果影响不大。但并未考虑车削压紧环对压紧环以及整个密封结构的影响,只对密封的效果作了定性分析。实际检查中发现,压紧环切削后,在受压力后,变形较大。内圈及上下端面尺寸均发生了变化,如表1所示。

表1 新旧压紧环内径对比表

3.2 自动主汽门阀体变形对自密封的影响

通过几次大修中对自动主汽门阀体的解体检查,发现阀体内部不同部位出现了不同程度的裂纹。自动主汽门宏观裂纹图如图3所示。从裂纹的位置来看,大部分出现在阀体裤衩管中心处。通过受力分析可知,此处受力集中,加上此处开一只ф30的测温计插孔,易产生处理缺陷。蒸汽进入阀体后,会直接对内表面产生冲刷,启停机过程中存在热交换强度交替变化过程,会产生金属内应力,时间越长破坏越大。

图3 自动主汽门壳体宏观裂纹图

4 自动主汽门密封结构有限元分析及结构改进

4.1 软件选择

ABAQUS软件作为国际上公认最好的、最先进的CAE大型通用分析软件之一,可以处理包括几种不同材料、承受复杂的机械和热载荷过程以及变化的接触条件的非线性组合问题等[2]。

4.2 建立模型

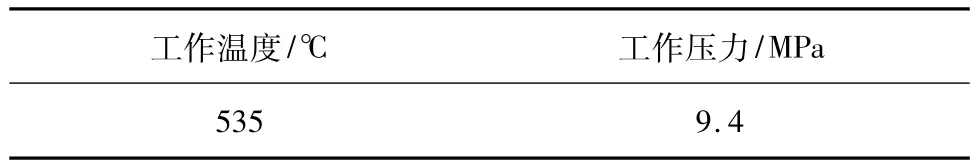

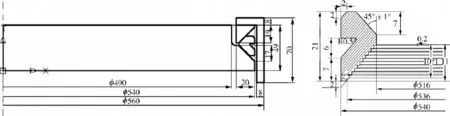

因自动主汽门半双锥密封结构和载荷均为轴对称结构,故可转换为二维轴对称问题,降低模型规模,缩短计算时间。忽略四合环与阀壳体的接触,将其合并成为一个部件,统称为阀壳体。简化后,自动主汽门半双锥密封结构尺寸图如图4所示。设备正常运行时,自动主汽门半双锥密封结构的工作条件如表2 所示[3]。

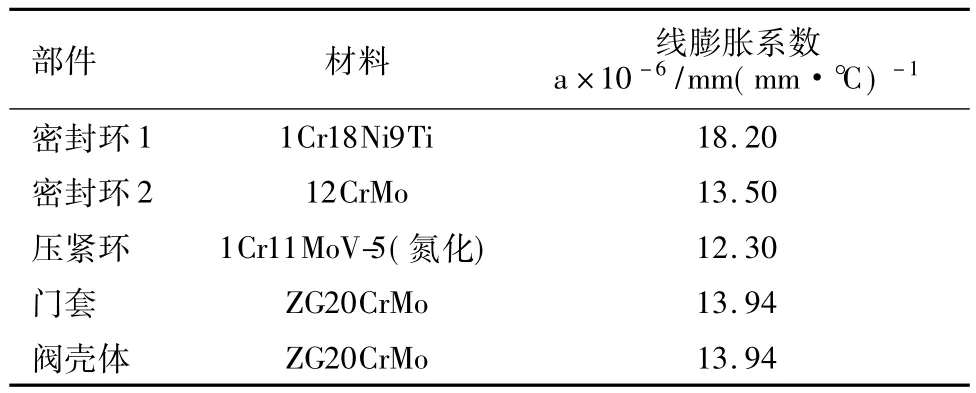

表2 半双锥密封结构工作条件

不考虑重力的情况下各部件的材料及线膨胀系数如表3所示。

表3 各部件的材料及线膨胀系数

图4 半双锥密封结构尺寸图

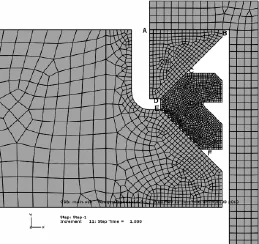

定义接触面、阀壳体与压紧环的接触为AB,压紧环与密封环的接触为CD,密封环和门套的接触为EF。接触面的性质为库伦摩擦,摩擦系数为0.2,忽略部件位移,采用小滑移的面面接触。接触面由主面和从面组成,主面为刚度较大的面(两个面刚度相似时选择网络较粗的面)。有限元模型及接触面的定义如图5所示。

图5 自动主汽门有限元模型

4.3 实验分析及相应改进措施

ABAQUS自动创建一个初始分析步,以密封环上的接触应力为主要研究对象,在其中施加边界条件和载荷并对阀壳体右侧部分的网络细化以提高分析精度。根据现场实际支撑情况,模拟计算时在相应部位考虑固支、简支情况。简支约束处受约束的方向位移定为0,不受约束的方向位移自由,另外3个转角自由;固支约束处,3个方向位移和转角均限定为0。在整个运动过程中,阀壳体的轴向位移为0,可能出现径向位移。所以阀壳体底部的约束定义为U2=0,而不约束径向位移。整个轴对称模型的对称轴上约束径向位移U1=0。而门套受到高温介质的作用,载荷类型为PRESSURE,正值表示压力。介质压力为9.4 MPa,考虑到轴向的泄漏及其他因素,实际作用在阀壳体上的压力大小为8.5 MPa,方向向上。最终的单元类型为CAX4I及四节点四边形轴对称非协调单元,自动主汽门半双锥密封结构有限元模型如图5所示[4]。

经分析可知自动主汽门自密封结构配合尺寸有明显的问题,压紧环的内侧与自动主汽门门套已经碰触,压紧环与密封环之间没有足够的压紧力,密封环与自动主汽门门套锥密封面没有贴紧,密封齿未压倒,不能形成有效密封,造成密封失效,因而需要对密封结构尺寸进行改进。

4.4 改进措施

4.4.1 增加密封环高度(方案1)

首先确定高度增加值,逐渐增加密封环的高度,直到变形后压紧环和门套不再接触,此时,自动主汽门自密封结构即能满足使用要求。高度增加值如表4所示。

表4 密封环高度增加值

不同密封环高度下,压紧环与门套的变形后的相对位置如图6依次所示。分析可知密封环高度增加越多,越有利于密封效果,但同时也增加了加工成本。因此增加的最优高度为1.5 mm,改进后密封环高度为22.5 mm,作为方案1,其MISES应力分布如图7所示。密封环上的整体应力与原工况相比有所下降。

密封环与压紧环接触面CD的接触应力如图8所示。C点处的应力明显增大,最大接触应力为420 MPa,但是应力随着距离的变化规律并没有改变。两个部件的接触面积减小了,应力平稳值出现在距离为1.5 mm附近,大小为100 MPa。大于2 mm时,接触面上的接触应力为0,说明两个部件没有接触。密封环发生了翘曲。

图6 变形后压紧环与门套的相对位置

图7 方案1条件下自动主汽门MISES应力分布

图8 方案1条件下CD面上的接触应力分布

密封环与门套接触面EF上的接触应力如图9所示。接触应力的变化规律与原工况相比有了很大的变化,最大接触应力不在距离为10 mm处,而是出现在7 mm处,并且有很小一段的平稳值,最大应力为130 MPa,整体应力也较大。

鉴于以上分析,设备正常运行时,压紧环与门套的相对位移为0.9 mm,考虑机械振动的因素影响,两者的改进尺寸均定为1.5 mm。

4.4.2 减小压紧环高度(方案2)

切销压紧环下平面,相当于使压紧环向上移动,增大了压紧环与门套之间上下间隙,当密封环受力变形后,防止压紧环与门套之间接触。对压紧环下平面切销1.5 mm后,密封环与压紧环接触面CD上的接触应力分布与原工况基本相同,最大应力有所增加,为280 MPa。距离从0到2 mm时,接触应力从最大值减小到50 MPa,并出现了一小段稳定值,距离从2.5到3 mm时,接触应力继续减小到0,并保持到D点。密封环与门套接触面EF上的接触应力分布与原工况也基本相同,由此可见压紧环低端的车削,对密封环与门套接触应力影响不大。

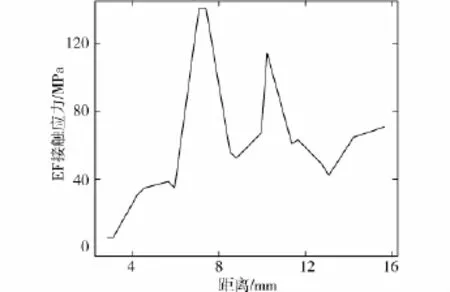

图9 方案1条件下EF面上的接触应力分布

4.4.3 减小门套高度(方案3)

从构件的运动状况来看,车削门套平台,相当于使门套向下移动,增大了压紧环与门套之间上下间隙,当密封环受力变形后,防止压紧环与门套之间碰触留下空间位移。对门套平台车削1.5 mm时,密封环上的应力与原工况相比变化不大。密封环与压紧环接触面CD上的接触应力与原工况相比基本相同。同样是随着距离的增加,接触应力逐渐减小的。密封环与门套接触面EF上的应力变化与原工况类似,但最大应力的位置不同。当距离小于2 mm时,接触应力为0,距离为2~10 mm时,从0增加到80 MPa,为局部最大值。当距离为10~13 mm时,应力减小到18 MPa。当距离接近15 mm时,应力增加到128 MPa。EF面上的接触应力与原工况相比,应力最大值增加了28 MPa。

实践过程中,在方案3基础上又减小了倒角,后分析发现,由于门套与密封环接触的位置是简支结构,在倒角处会产生较大的应力集中,进而造成密封失效。

4.5 结构改进比较结果

通过对模型中尺寸的修改,解决了压紧环与门套接触造成的密封失效。比较3种方案,第1种将密封环的高度增加1.5 mm的改进方案不仅可以解决位移过大产生的密封失效,密封环与门套之间的接触应力比其他两种方案大,即密封面上的接触应力大,会更有利于密封。同时在满足使用要求的前提下,密封环上的整体MISES应力有所减小。因此方案1最优。可以根据有限元分析的结论对密封结构进行改进。

5 结语

通过分析自动主汽门自密封双锥环密封机理,对连接结构相关部位的材料力学性能、材质分析、密封副密封面的表面形貌分析等方面的研究,以及通过调查现场自动主汽门自密封泄漏和处理情况,确定了影响密封的主要因素,建立了自动主汽门半双锥齿形金属密封结构有限元计算模型,确定了密封结构改进方案,新的密封环自使用后密封状况良好,迄今再未出现半双锥环泄漏问题。

[1]山西省电力工业局.汽轮机设备检修[M].北京:中国电力出版社 ,1997:157-162.

[2]庄拙,由小川,廖剑晖,等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[3]蔡仁良,郑建荣,岑红.高压分离器双锥环密封失效的数值模拟[J].华东理工大学学报,1998,24(2):181 ~185.

[4]蔡仁良,郑建荣,岑红.八角垫密封的有限元分析[J].化工机械,1995,22(3):148 ~151.