石灰石-石膏湿法脱硫系统石膏旋流器分级效率的研究

沈国清, 杨亚龙, 安连锁, 曹雅娴

(1.华北电力大学 电站设备状态监测与控制教育部重点实验室,北京102206;2.天津市城安热电有限公司,天津300204;3.天津市热电公司,天津300161)

在石灰石-石膏湿法脱硫技术中,对石膏结晶和脱水工艺的控制很大程度上影响最终产品的质量和脱水效率.为了高效率、高品质地脱水,必须优化反应塔内的石膏结晶过程,并使用符合脱水石膏晶体粒度分布的水力旋流器.

在石膏浆液脱水工艺指标中,分离效率是指物料经过旋流器后总的分离效率,即进口物料中所有不同粒度的分散相颗粒在底流口被分离出来的质量分数.但是物料中的分散相颗粒不是同一粒度,而是具有一定粒度分布的颗粒混合物,石膏脱水工艺要求水力旋流器精确地分离出某粒度范围的分散相颗粒.因此除了分离效率以外,还存在一个表征水力旋流器分级性能的指标,即分级效率.

为了保证分级效率这一指标,水力旋流器的结构参数和操作条件必须符合分散相粒度分布的要求.国内外学者主要利用试验、数值模拟和解析计算等方法研究特定用途水力旋流器分级效率的影响因素及其影响规律.Hsieh和Rajamani[1]利用无量纲涡-流函数运动方程和普朗特混合长度模型以及轴对称假设对水力旋流器分级效率进行了数值模拟,模拟结果与试验数据基本相符;严祯荣[2]等利用Fluent软件的RSM模型对水力旋流器的分级效率进行了研究,并与试验结果进行了比较,粗略地得出了颗粒分布的情况;Doby[3]、Wang[4]、Neesse[5]等人研究发现水力旋流器各种参数对其分级效率有重要影响,但由于研究方法与试验条件的差异,尚未形成统一的理论;邱家山[6]、Wills[7]、褚良银[8]、李玉星[9]等人通过试验研究物料参数、操作参数对水力旋流器分级效率的影响,得出分散相质量分数增大不利于小粒径颗粒分级效率的提高、提高入口压力有利于减小d50(分散相粒度);赵庆国[10]通过解析计算确定d50,并发现唯有物料粒径能影响d50.若利用数值模拟方法研究水力旋流器分级效率,对入口分散相颗粒粒度分布全面准确地设置是较困难的,因而限制了对分级效率的研究,并且仍未确定较合理的两相流模型;若利用试验的方法进行研究,对颗粒粒径的准确测量也存在困难;测量方法有烘干样本后利用钢筛测量以及用激光散射粒度仪测量等,后者准确度较高,但受石膏颗粒易沉降的影响.其测量结果仍欠佳.笔者通过分析分级效率对湿法烟气脱硫(WFGD)工艺的影响,设计试验方案,借助具有高速搅拌功能的Winner2000ZD激光粒度仪进行试验研究,重点研究水力旋流器分级效率的影响因素及其影响规律,进而指导优化水力旋流器的结构.

1 分级效率

1.1 定义

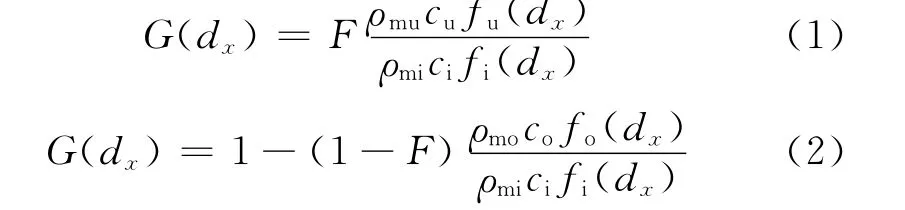

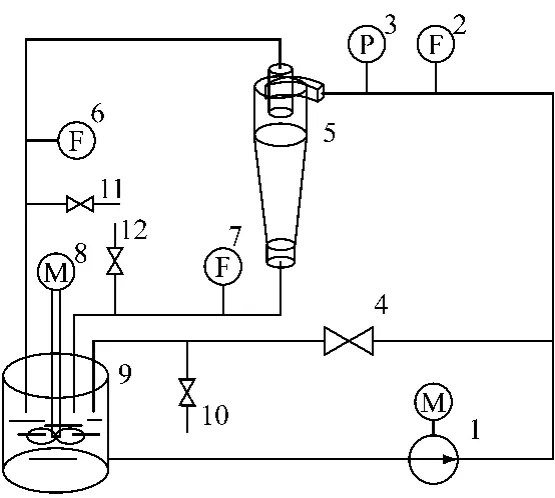

分级效率又称级效率.对于固-液旋流器,若入口分散相颗粒为某单一的粒度,测量其分离效率,然后在其他条件不变的情况下测定若干不同粒径分散相对应的分离效率,再将粒度与分离效率的关系画在一个二维坐标中,连成平滑的曲线即分级效率曲线.单一粒度的折算前分级效率[11]:

折算分级效率[11]

式中:G(dx)为粒度x的分散相颗粒对应的折算前分级效率;G′(dx)为粒度x的分散相颗粒对应的折算分级效率(文中分级效率均指折算分级效率);ρmo为溢流混合物的密度;ρmi为入口混合物的密度;ρmu为底流混合物的密度;co为溢流混合物中分散相的质量分数;ci为入口混合物中分散相的质量分数;cu为底流混合物中分散相的质量分数;fo(dx)为溢流混合物中粒度x的分散相颗粒的概率密度函数;fi(dx)为入口混合物中粒度x的分散相颗粒的概率密度函数;fu(dx)为底流混合物中粒度x的分散相颗粒的概率密度函数;F为分流比.

良好的分级效率体现在分离粒度较小、分级效率曲线较陡.分离粒度又称切割粒径,表示分级效率曲线上某一特定的分离效率所对应的分散相粒度.常用的分离粒度用d50表示,其意义是分级效率曲线上50%分离效率所对应的分散相粒度,这个尺寸也称为等概率尺寸,表示这种粒度的颗粒从底流口与溢流管排出旋流器的几率各占50%.分离粒度越小表示旋流器的分离能力越强,回收率越高.无因次分级效率曲线陡度用d25/d75或d10/d90表示,其意义是两种不同分离效率对应粒度的比值,反映分级尺寸的集中性,表征旋流器的分离精度[12].

1.2 对石灰石-石膏湿法脱硫工艺的影响

在石灰石-石膏湿法脱硫技术中,良好的分级效率具有以下效果:有效控制浆液密度,即石灰石和石膏在浆液中的比例;减少石膏旋流器底流浆液中的石灰石成分;提高产品中的石膏纯度,降低石灰石、灰粒、溶解盐、氯离子、水分等的质量分数.此外,分级效率的提高,一方面可使对应颗粒的分离效率也得到提高;另一方面可以控制小粒径颗粒随底流进入真空皮带机堵塞抽气孔的几率,从而降低厂用电率和石膏二级脱水系统故障率[13].

为了分析这一影响的机理,有必要分析石膏晶体结晶的物理过程.过饱和度σ是用于描述石膏结晶情况的参数

式中:ρ为溶液中石膏实际质量浓度;ρ*为相应的石膏的饱和质量浓度.

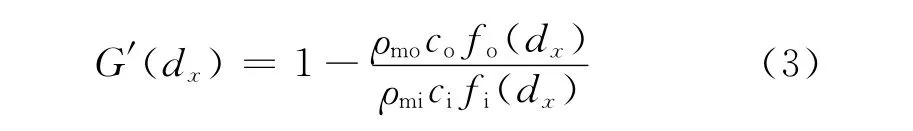

σ对晶体生长速度的定性界限影响见图1.当σ小于0时,晶体溶入溶液直至达到饱和为止;当σ大于0时,现有晶体继续长大,而且晶束(小分子团)的聚集会形成新的晶种.整个工艺过程可看成是在晶体或偶然形成的晶束上单个分子的聚集和离散之间的动态平衡.在相对过饱和度较低时,晶种生长速度即晶体繁殖速度可忽略,因为其质量浓度还不足以使这些主要位于界面区的分子进入新形成的晶束中(亚稳平衡),而是在现有晶体结构中牢固地结合.在这种情况下,现有晶体进一步增长而生成石膏.当晶体饱和率进一步增大后,更多的晶束可通过在溶液中的流动从现有晶体中分离出来(二次析晶),晶体的繁殖起主导作用.

图1 σ对晶体生长速度的定性界限影响Fig.1 Qualitative influence of supersaturation degreeσon the crystal’s growth and reproductive rate

由以上分析可知,有必要对亚稳平衡区域中相对过饱和度最大时的晶体粒度进行有效分离,使结晶工艺满足以下条件:已形成的石膏在现有晶体上长大,形成的新晶体尽量少.此项工艺要求石膏旋流器能精确、高效地分选出一定粒径的石膏晶体.

在石膏脱水工艺中高效率、高精度地将某粒径以上的石膏晶体分选出来,其余的分散相粒径较小的稀浆液经过废水旋流器的浓缩后返回反应塔继续参与吸收SO2的反应,从而可以更好地控制石膏的结晶过程,实现提高脱硫效率、石灰石利用率和最终产品品质,降低厂用电率和提高脱硫设备安全性的目标.

2 分级效率的试验研究

2.1 试验方案设计

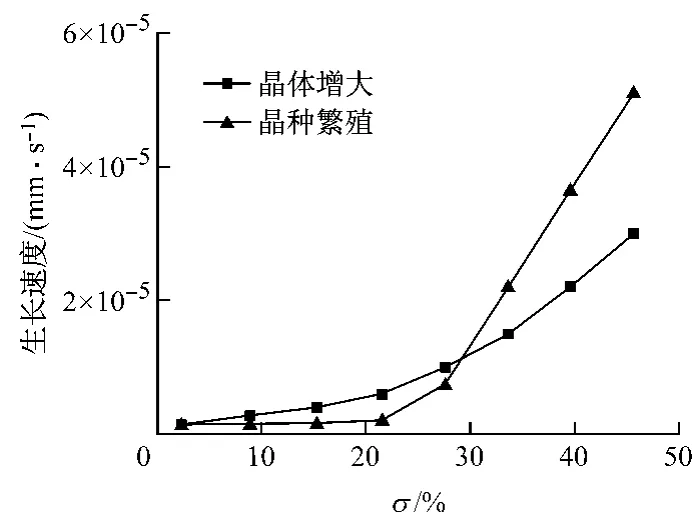

水力旋流器的各结构参数、操作参数和物料参数都会影响其分级效率.利用图2所示试验台,使用不同结构参数的旋流器对特定参数的石膏浆液进行不同操作参数下的分级试验.

试验流程为石膏排出泵从石膏浆液罐中抽取待分离的石膏浆液,通过再循环阀调节石膏旋流器入口压力,使其稳定在实验所需的各个值,在石膏旋流器入口管道装设数字流量计和压力表,被石膏旋流器分离后的溢流浆液和底流浆液分别经过流量测量装置返回石膏浆液罐中.为了防止浆液罐中石膏沉降,在其中加装了搅拌器.

图2 试验流程示意图Fig.2 Flow chart of the experimental test

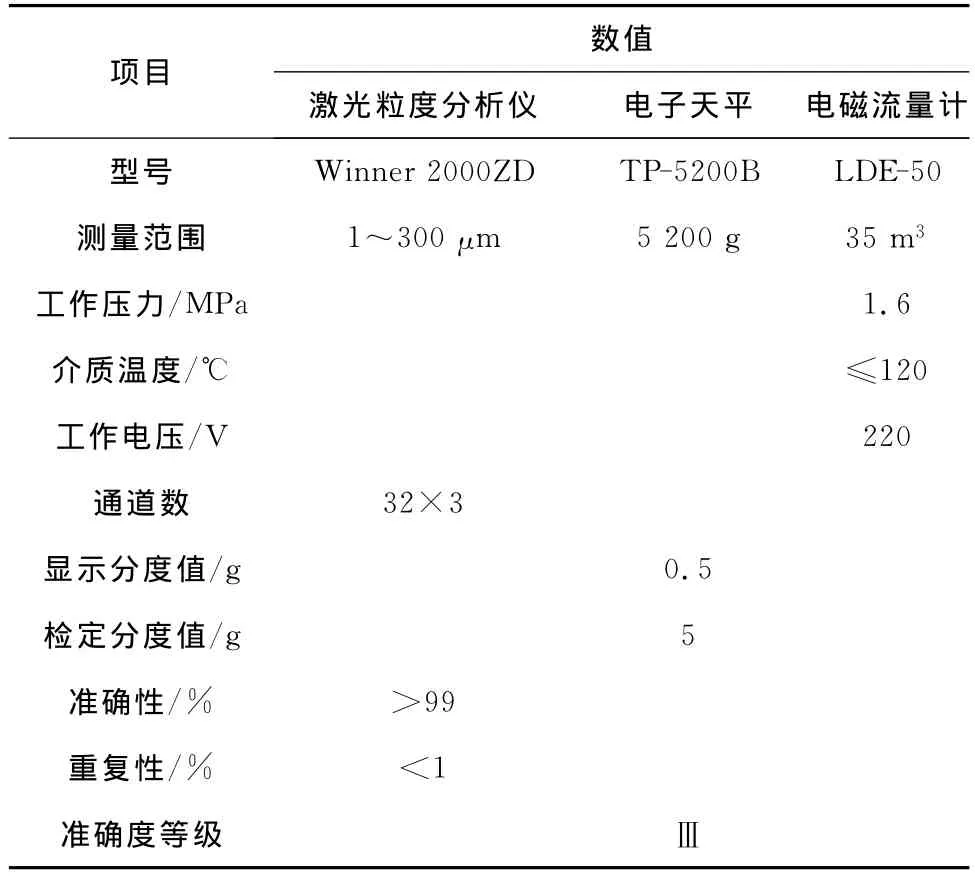

试验所用重要仪表规范见表1.

表1 重要仪表规范Tab.1 Specifications of key instruments

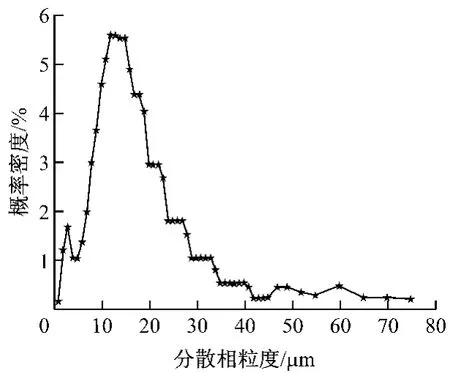

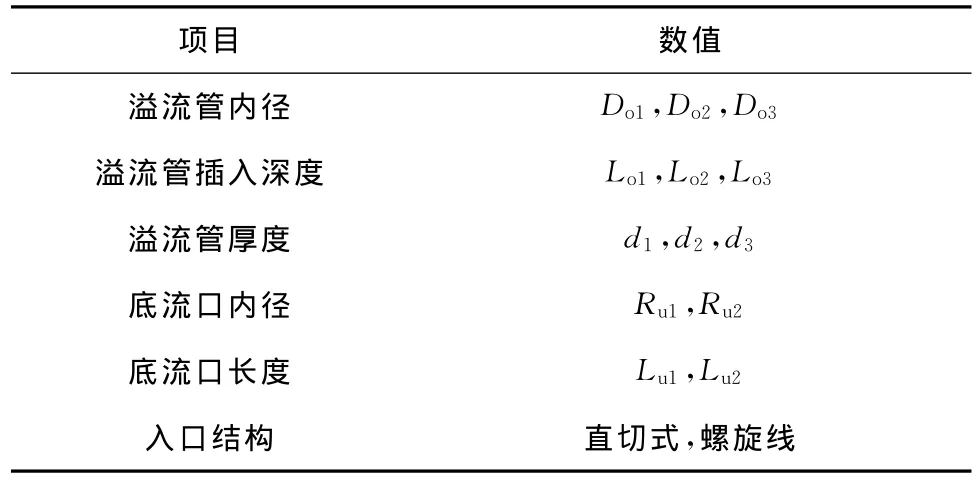

试验中入口压力分别控制到80kPa、90kPa、100kPa、105kPa和115kPa.物料为从工程现场取样的石膏浆液,其参数见表2和图3.通过对平衡轨道理论模型、前期试验数据的回归模型的研究以及对进口产品规格的估算确定石膏旋流器的直径.因为石膏旋流器主要分选与连续相密度差值并不太大的不同粒度颗粒,并且工程要求的分离效率较高,所以选择的锥角比较小.锥角的确定需要通过验证实验实现.根据圆锥段的高度、处理量大小、入口压力以及分离粒度要求确定圆柱段高度.由旋流器直径、处理量以及入口压力要求设置入口管当量直径.溢流管、底流口、入口结构参数按照试验方案的要求选取,见表3.

表2 物料参数Tab.2 Operating parameters

图3 入口浆液的粒度分布Fig.3 Particle size distribution of the inlet slurry

表3 结构参数Tab.3 Structure parameters

2.2 试验数据测量和分级效率计算

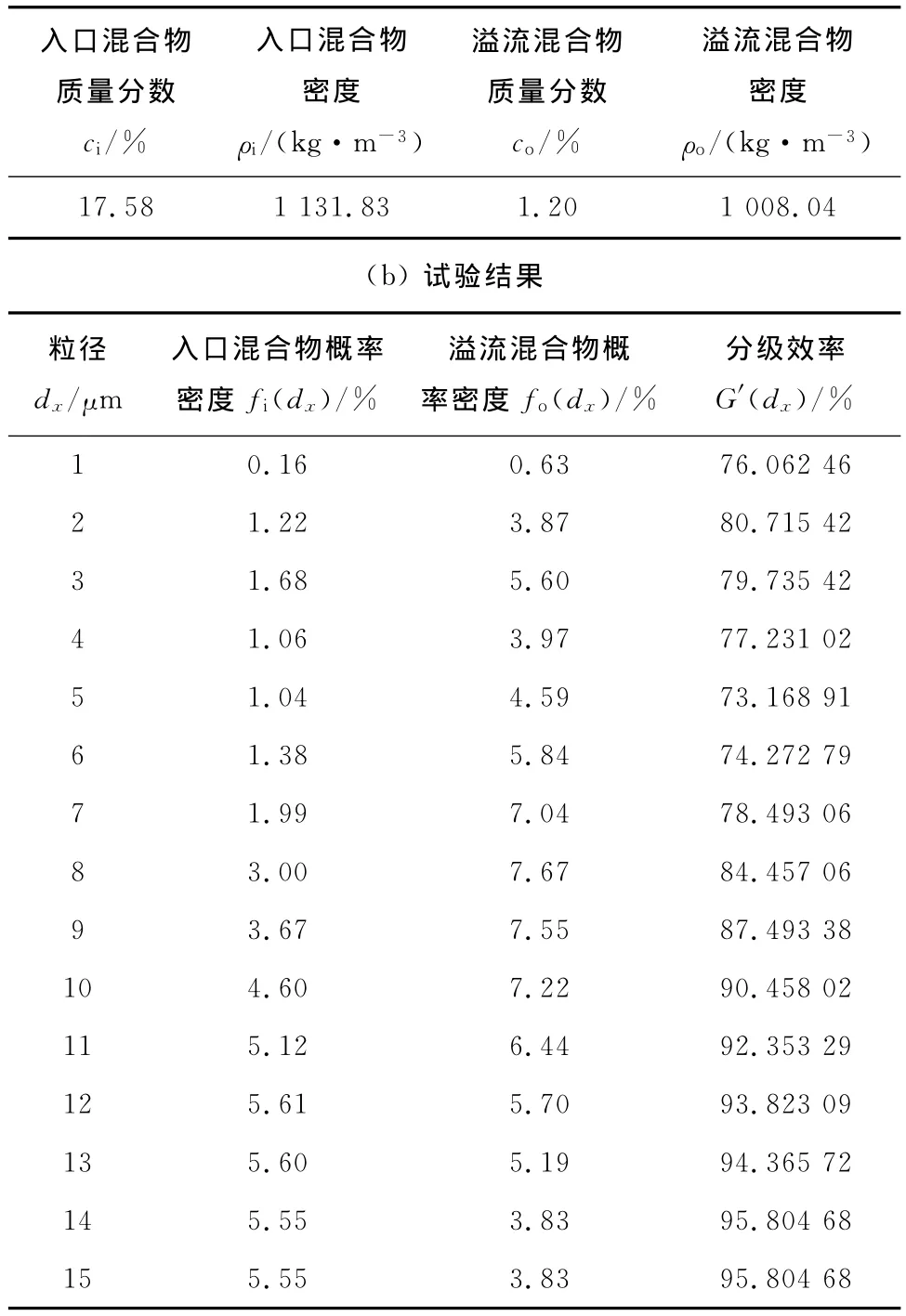

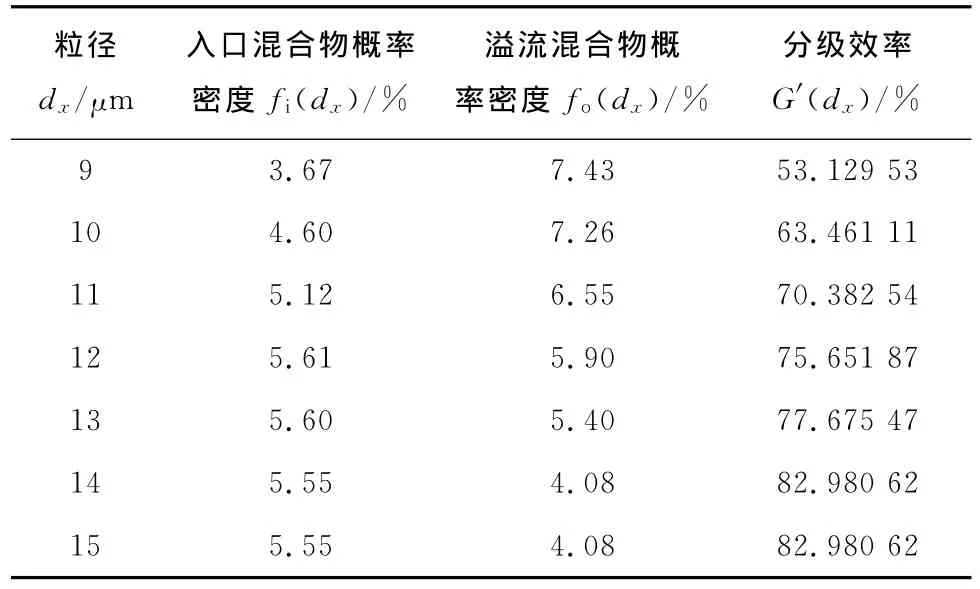

试验中分别在再循环管、溢流管和底流管处对石膏浆液进行取样,利用实验天平和激光粒度分析仪测定入口浆液、溢流浆液和底流浆液的体积流量、密度和粒度分布等指标.表4和表5分别为基准石膏旋流器在入口压力80kPa和90kPa下1~15μm粒径范围内的分级效率试验数据,其中的分级效率值是按照式(3)计算所得的折算分级效率,实验方案中其他试验数据的获取和处理方法与其类似.

表4 入口压力80kPa下分级效率试验数据Tab.4 Experimental data of separation efficiency at an inlet pressure of 80kPa(a)试验条件

表5 入口压力90kPa下分级效率试验数据Tab.5 Experimental data of separation efficiency at an inlet pressure of 90kPa

续表

3 试验结果及分析

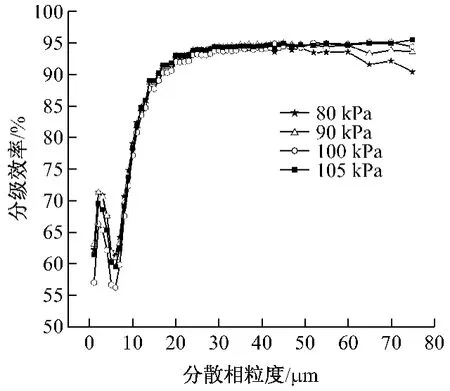

3.1 入口压力对水力旋流器分级效率的影响

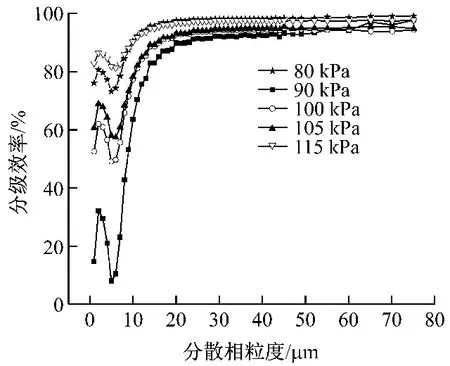

图4为直切式入口石膏旋流器分级效率曲线.由图4可见,在分散相粒度小于4μm的区域分级效率曲线出现波峰,这是因为浆液中小颗粒氧化钙、硅酸盐等密度较大,分离效率较高.在入口压力为90~105kPa内,分级效率曲线随入口压力的升高向左上方移动,80kPa的曲线介于100kPa和105 kPa之间.入口压力为80kPa时,石膏浆液的湍流强度较小,雷洛切应力较小,石膏晶体受到机械应力的影响小,晶体可以保持较大粒径的状态[14].

图4 入口压力对分级效率的影响(直切式入口)Fig.4 Influence of inlet pressure on the separation efficiency (tangential inlet)

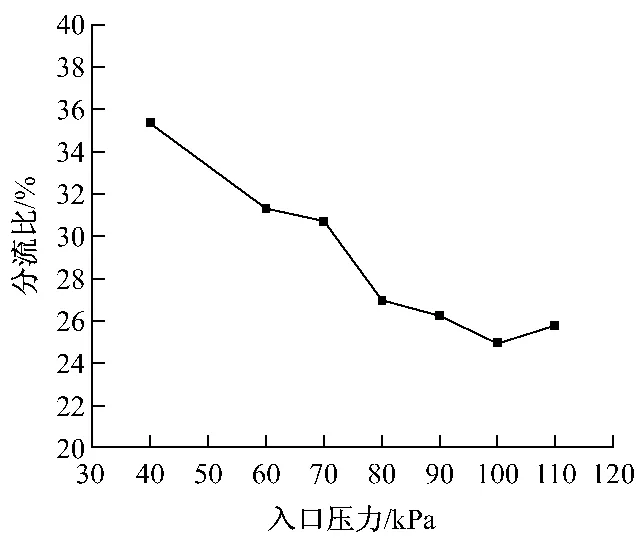

图5为入口压力对分流比的影响.由图5可知,在入口压力为80kPa以下时石膏旋流器的分流比较大,对应粒度的分离效率较高.若不考虑以上因素的影响,石膏旋流器的分离效率随入口压力的升高而升高,而分离粒度随入口压力的升高而变小.

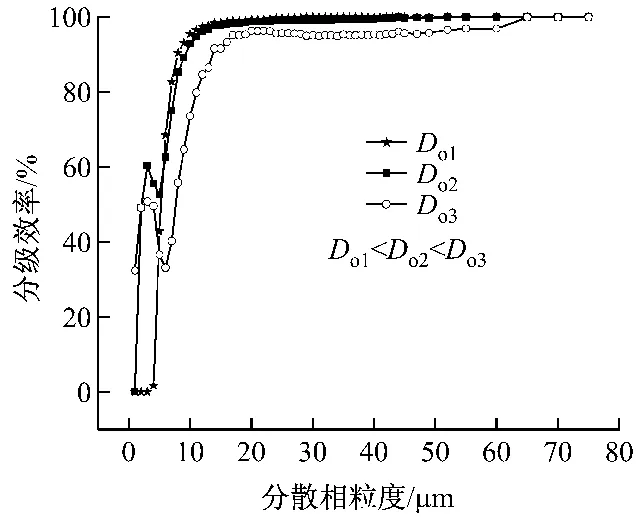

3.2 溢流管结构对水力旋流器分级效率的影响

图5 入口压力对分流比的影响Fig.5 Influence of inlet pressure on the split ratio

图6 溢流管内径对分级效率的影响Fig.6 Influence of overflow pipe's inner diameter on the separation efficiency

图6为溢流管内径对分级效率的影响.由图6可知,口径较小的溢流管对小颗粒的分离效率较低,而对其他颗粒的分离效率较高.口径较大的溢流管分离效率较低,分离粒度较大,分离精度较差.口径适中的溢流管分级效率和分离效率最高.因为溢流管口径较小时,小粒径颗粒易随循环流流入锥段器壁附近,甚至部分进入壁面边界层,进而进入底流.但是进入小溢流管的溢流工质压力较低,流量较小,从而使分离粒度较小,分离精度也较高.而溢流管口径较大时,未经充分离心沉降分离的工质以较高分散相质量分数的状态流进溢流管,造成分离精度较差,分流比较小,分离效率较低.

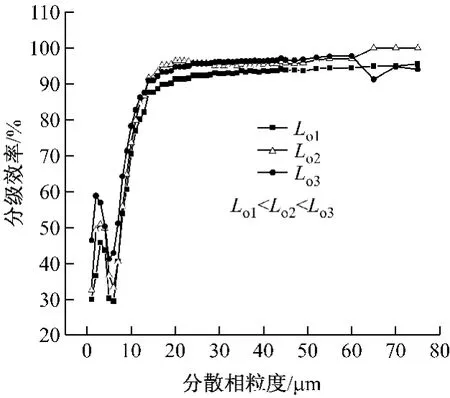

图7 溢流管插入深度对分级效率的影响Fig.7 Influence of overflow pipe's inserting depth on the separation efficiency

图7为溢流管插入深度对分级效率的影响.由图7可知,随着溢流管插入深度的增加,分级效率整体呈升高的趋势,并且小颗粒分散相的分离效率有所升高.因为溢流管插入深度增加后,一方面流体在旋流器柱段停留的时间更长,离心沉降效果更好;另一方面是较深的溢流管可与零轴向速度包络面形成一个封闭的空间,成功阻止了循环流对小粒径分散相分离的破坏作用,使分级精度提高[15].此外,随着溢流管插入深度的增加,分离粒度减小,原因是当溢流管插入深度较小时,粗颗粒可通过旋流器顶盖下的短路流进入溢流管[16].然而,在工程使用压力下,随着溢流管插入深度的增加,旋流器分流比变小,分离效率降低,所以应选择适当的溢流管插入深度.

图8为溢流管厚度对分级效率的影响.随着石膏旋流器溢流管壁厚的增加,分级效率先升高后降低;壁厚d2与其他两种壁厚相比,在各个粒径范围内分离效率较高,并且分级粒度较小,分级精度较高.这是因为溢流管壁适当加厚有以下优点:首先可有效地减少短路流;其次可降低水力旋流器的内部损失;最后可使零转速包络面变为包络空间,从而提高分离精度[15].当厚度进一步增加后,因为在柱段流动空间较小,溢流管外壁对工质流动干扰较大,减弱了工质在柱段的离心沉降作用;还由于溢流管与柱段内壁之间区域流体压力较大,在溢流管下部的低压区易形成跑粗现象[17].

图8 溢流管厚度对分级效率的影响Fig.8 Influence of overflow pipe's wall thickness on the separation efficiency

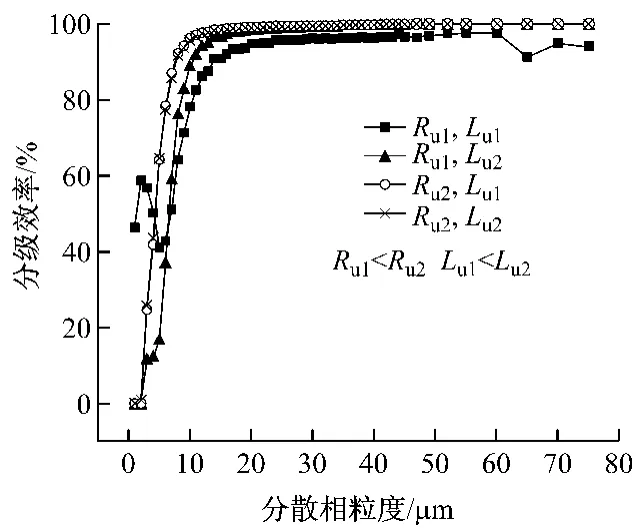

3.3 底流口结构对水力旋流器分级效率的影响

图9为底流口结构对分级效率的影响.由图9可知,石膏旋流器底流口内径较大时,其分离效率较高,分离粒度较小且受底流口长度影响很微小.这是因为当石膏旋流器底流口内径较大时,其分流比较大,很大比例的分散相随底流流出,对应粒度的分离效率相应较高.然而当底流口内径较小时,其分离效率和分离粒度受底流口长度影响较大.其中,较短的底流口对微小颗粒有较高的分离效率,但分离精度较差.这是因为较短的底流口造成浆液在石膏旋流器中的停留时间较短,限制了循环流对提高分离精度的作用,致使微小颗粒的分散相在较大的空气柱负压下因没有充足的离心分离时间而未得到良好的分离.

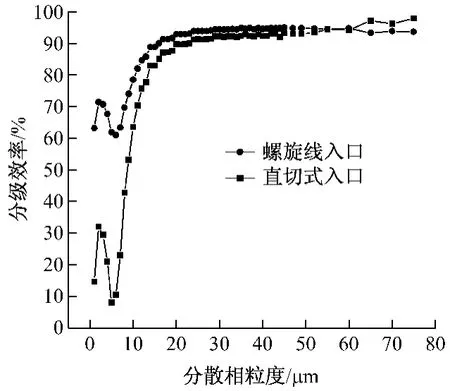

3.4 入口管结构对水力旋流器分级效率的影响

图10为两种入口管结构对分级效率的影响.由图10可知,螺旋线入口旋流器的分级效率和分离效率较直切式入口旋流器有很大的改善.因为直切式入口造成流场的突变,容易形成湍流和扰动,流体主流运动速度的突变和大涡之间的非线性相互作用形成大量小尺寸涡,使黏性耗散作用大大加强,所以直切式入口引起的进料部位局部能量损耗较大,并且对后续流动的稳定和能量耗散也起负面影响.螺旋线式入口能使水力旋流器的压降减小,流场稳定,空气柱的偏心和摆动减弱,分离效率提高,分级精度提高,分离粒度减小[18-20].

图9 底流口结构对分级效率的影响Fig.9 Influence of underflow pipe's structure on the separation efficiency

图10 入口管结构对分级效率的影响(90kPa压力)Fig.10 Influence of inlet pipe's structure on the separation efficiency(90kPa)

螺旋线式入口旋流器(见图11)工况适应性强,其分级效率受入口压力和流量的影响很小,能维持很稳定的工作状态,在不同入口压力下旋流器的分级效率曲线几乎一致;而直切式入口旋流器的分级效率曲线受入口压力的影响很大,由于入口压力的湍流扰动作用,压力的黏性耗散效应比较强烈.

图11 螺旋线式入口旋流器分级效率与压力的关系Fig.11 Influence of inlet pressure on the separation efficiency(helix inlet)

4 结 论

(1)石膏旋流器入口压力提高时分级效率和分离效率有所提高,但由于较大的分流比和较小的雷洛切应力有利于提高分级效率和分离效率,所以在较低入口压力下其分级效率和分离效率并不低.

(2)随着石膏旋流器溢流管内径的增大和溢流管壁厚的增加,其分级效率先升高后降低;随着溢流管插入深度的增加,分级效率整体呈升高的趋势,小颗粒分散相的分离效率也显著提高.

(3)石膏旋流器底流口内径较大时,底流口长度对其分级效率的影响很微小,并且能维持较高的分级效率.较小口径底流口的石膏旋流器的分级效率受底流口长度影响较大,在长度较短时旋流器对微小颗粒的分离效率较高,但分离精度较差.

(4)螺旋线式入口旋流器的分级效率较直切式入口旋流器有很大的改善,并且入口压力的适应范围也较广.

[1] HSIEH K T,RAJAMAN I R K.Mathematical model of the hydrocyclone based on physics of fluid flow[J].AICHE Journal,1991,37(5):735-746.

[2] 严祯荣.WFGD水力旋流器中石灰石颗粒分级试验与数值模拟[J].热能与动力工程,2010,25(3):321-325.YAN Z R.Experiment and numerical simulation of limestone granule classification for hydrocyclone in wet flue gas desulfurization process[J].Journal of Thermal Energy & Power Engineering,2010,25(3):321-325.

[3] DOBY M J,KRAIPECH W,NOWAKOWSKI A F.Numerical prediction of outlet velocity patterns in sol-id-liquid separator[J].Chemical Engineering Journal,2005,111(2/3):173-180.

[4] WANG B,YU A B.Numerical study of particle-fluid flow in hydrocyclones with different body dimensions[J].Chemical Engineering,2006,19(10):1022-1033.

[5] NEESSE T,SCHNEDER M,GOLYK V,etal.Measuring the operating state of a hydrocyclone[J].Chemical Engineering,2004,17(5):697-703.

[6] 邱家山,陈文梅,杜燕,等.固体浓度、颗粒大小和安装倾角对水力旋流器分离性能的影响[J].过滤与分离,1995,5(2):3-6.QIU Jiashan,CHEN Wenmei,DU Yan,etal.Effects of solid content,particle size and setting angle on separation performance of a hydroceclone[J].Journal of Filtration &Separation,1995,5(2):3-6.

[7] WILLS B A.Factors affecting hydrocyclones performance[J].Mining Magazine,1980,72(2):142-146.

[8] 褚良银.固液分离用水力旋流器的设计[J].化工装备技术,1995,16(1):10-13.CHU L Y.Design on solid-liquid separation hydrocyclone[J].Chemical Equipment Technology,1995,16(1):10-13.

[9] 李玉星,冯叔初,寇杰,等.油水分离用水力旋流器分离性能曲线与实验[J].石油机械,2000,28(12):10-13.LI Y X,FENG S C,KOU J,etal.Numerical simulation of performance of deoiling hydrocyclone[J].China Petroleum Machinery,2000,28(12):10-13.

[10] ZHAO Qingguo,MA Chongfang.Theoretical predictions of migration probabilities of liquid-liquid hydrocyclones separating light dispersions[J].Chinese Journal of Chemical Engineering,2002,10(2):183-189.

[11] 褚良银,陈文梅,戴光清,等.水力旋流器[M].北京:化学工业出版社,1998:49-69.

[12] 曹卫,方莹.脱硫用水力旋流器进口压力与浓度对其性能影响的研究[J].中国非金属矿工业导刊,2007,28(3):7-10.CAO W,FANG Y.Experiment investigation of impact for performance for inlet pressure and consistence of hydrocyclone in desulfurizing[J].China Nonmetallic Mining Industy Herald,2007,28(3):7-10.

[13] 赵志峰,都丽红,李秋萍.电厂烟气脱硫脱水系统的研究[J].化工装备技术,2004,25(2):7-10.ZHAO Z F,DU L H,LI Q P.Research of flue gas desulfurization dehydration system in the power plant[J].Chemical Equipment Technology,2004,25(2):7-10.

[14] 张雅珊.湍流对旋流器分离和分级的影响[J].选煤技术,2006,34(3):50-52.ZHANG Y S.The influence of turbulence on separation and classification of the hydrocyclone[J].Coal Preparation Technology,2006,34(3):50-52.

[15] DAI G Q,CHEN W M,LI J M,etal.Experimental study of solid-liquid two-phase flow in a hydrocyclone[J].Chemical Engineering Journal,1999,74(3):211-216.

[16] GENG Liping,YAN Zhenrong,ZHU Jiaqi,etal.Numerical analysis of hydrocyclone with different vortex finder in wet limestone-gypsum FGD system[C]//2010Asia-Pacific Power and Energy Engineering Conference,APPEEC 2010-Proceedings.Chengdu:[s.n.],2010:1-4.

[17] 黄军,安连锁.溢流口结构对石膏旋流器分离性能的影响[J].动力工程学报,2011,31(2):137-141.HUANG J,AN L S.Influence of the overflow port's structure on separation performance of gypsum cyclones[J].Journal of Chinese Society of Power Engineering,2011,31(2):137-141.

[18] HU Mingzhen,PENG Huiqing.Research of new inlet for hydrocyclone based on CFD[C]//2010Third International Conference on Information and Computing.Wuxi:[s.n.],2010:222-225.

[19] LIU P K,CHU LY,WANG J,etal.Enhancement of hydrocyclone classification efficiency for fine particles by introducing a volute chamber with a pre-sedimentation function[J].Chemical Engineering & Technology,2008,31(3):474-478.

[20] NOROOZI S,HASHEMABADI S H.CFD simulation of inlet design effect on deoiling hydrocyclone separation efficiency[J].Chemical Engineering & Technology,2009,32(12):1885-1893.