航空零件装配后的加工*

蒋君荣 尹 洋

(西华大学机械工程及自动化学院,四川成都 610039)

航空零件的装配后加工一般都是最后一道加工工序,加工余量少,尺寸精度高,属于轻型加工。由于零件已去除了所有的加工余量,零件的强度和刚度都相对比较差,容易变形,且航空零件对质量的要求较高,不能有碰伤划伤等表面缺陷,所以大多数装配后的小型加工都是手动加工。

1 起落架零件在装配后加工的难点

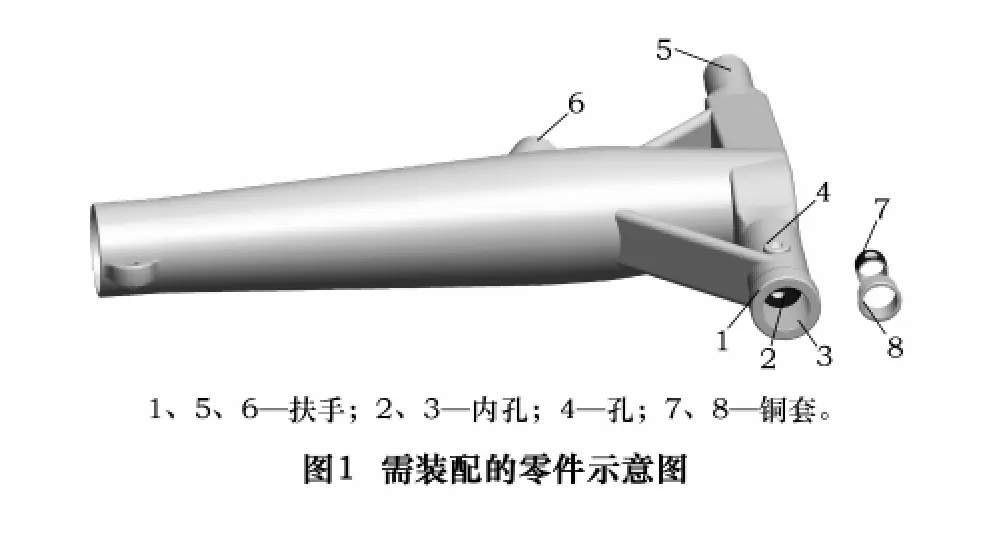

图1是某型号飞机起落架的主零部件示意图。在扶手1的内孔2、3处需要装配2个铜套,7、8为待装铜套。装配后两个铜套有同轴度要求,铜套7相对于孔4有位置度要求。

难点1:在此装配工序前已完成了所有机械加工和特种加工,即:扶手5、6处的镀铬,所有外表面及大部分内孔的镀镉,以及内孔2、3内的镀镉喷底漆。镉层比较软,极易碰伤划伤。扶手5、6处的铬层也极易碰伤,零件的碰伤划伤是不能接受的。

难点2:工件较大,外形不规则,装夹不方便,定位困难。工件主体部位部分位置壁厚不超过3 mm,不能受力过大,受力过大工件易变形。为保证工件孔的同轴度和位置度满足要求,加工时最好使工件处于自由状态[1](或夹紧力尽可能小),刀具处于自由状态(避免引入装夹误差)。综合以上原因,手动加工就是更好的选择。

难点3:铜套装配是过盈配合,冷冻后用专用工具装配。由于隔层和底漆都有一定公差范围,每次装配的过盈量和铜套的变形都不同,隔层和底漆的厚度和均匀度控制更困难,装配后铜套的变形就更大,这就使装配后的加工也更加困难。

2 以前的加工工艺和加工中所遇到的问题

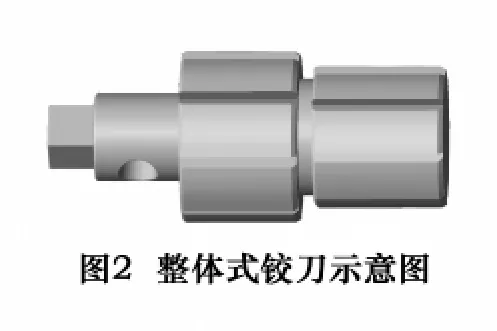

以前的加工工艺是参照国外某公司的加工工艺,用图2所示整体式铰刀对两个铜套同时加工,利用两段铰刀的同轴度保证两个铜套的同轴度。利用底孔2和孔4的位置度保证铜套对孔4的位置度。经实践证明,在加工余量足够的情况下,此工艺是可以保证零件的精度达到要求的。

问题1:由于铜套变形引起两个铜套内孔局部错位,同时加工两个孔是极其困难的,每段铰刀的8个刃口均为切削刃,实际加工时切削力很大。实践证明,在每个孔的直径加工余量超过0.06 mm不能同时对两个孔进行手动加工。

问题2:铜套本来的加工余量加上过盈量和铜套的变形量,直径加工余量就有0.15~0.2 mm,这样就不得不增加一道珩磨工序分别对两个孔去余量[2]。珩磨后留余量0.08~0.1 mm(余量太少铰不圆),粗铰留余量0.04~0.06 mm,再精铰到尺寸。即使铰两次,两个铜套同时全部铰圆的工件也不超过50%。加上局部未铰圆但可让步接受(Concession)的,产品合格率也很难超过80%,产生大量的返工。每次返工都得报废2个铜套,甚至引起整套工件报废(曾经报废过一套)。

问题3:①由于加入珩磨工序,工件就不得不装夹在机床上,免不了工件的磕碰划伤,增加额外的返工;②短孔珩磨宜采用刚性联接的珩磨头,但为减少工件孔中心和珩磨主轴的同轴度要求,实际采用的是珩磨头和主轴浮动联接,这样就势必引起孔形和轴线误差;③珩磨工序本身也存在许多其他产生误差的原因[3],对操作者的技能要求也较高。

问题4:由于同时铰削2个孔的切削力很大,一般需要1个人铰削,2个人扶持工件(工件不能大力装夹),效率极其低下。

问题5:同样由于切削力大,铰刀磨损很快甚至崩刃损坏[4],一般约加工10件就得换铰刀,成本太高(一把铰刀至少3 000元人民币)。

由于成本高,质量不稳定,效率低下,工艺的改进就势在必行。

3 工艺改进

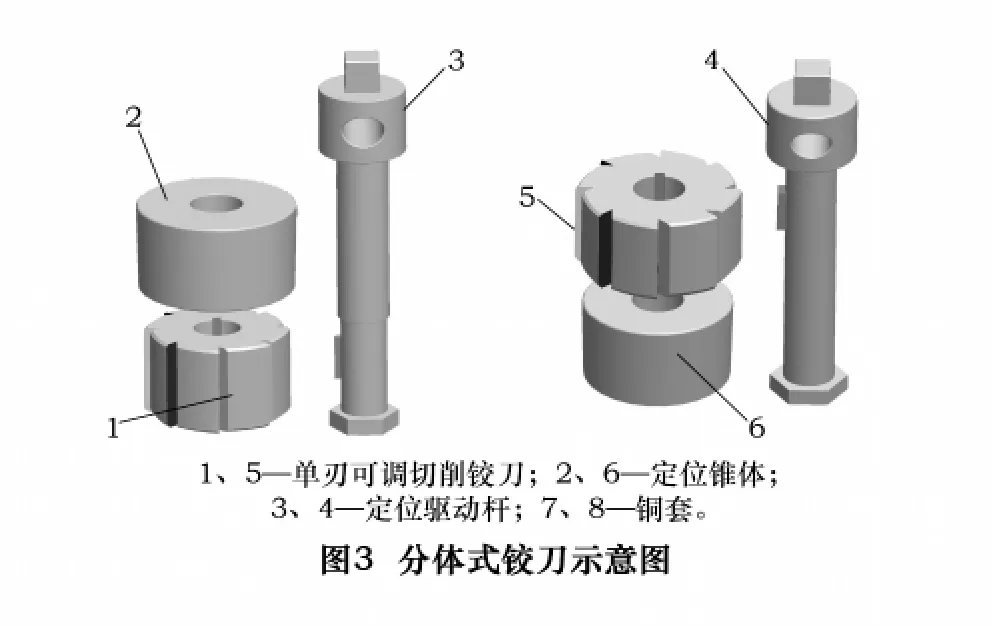

目前国内特种工艺和装配工艺还处在摸索发展阶段,短时间要达到国外的水平还不太现实。严格控制漆层和镉层的厚度和均匀度,可以一定程度减小铜套变形,相应减小加工难度,但也取消不了珩磨。 根据互为基准原则[5],对铰削加工进行改进。将整体式铰刀改为分体单刃可调式,利用2个孔互相定位分别进行加工。先用铜套7定位铰铜套8,再用铜套8定位铰铜套7(经实践证明,2个铜套交换先后加工顺序也是可以的)。

分体式铰刀和定位元件设计如图3。图中1、5为单刃可调切削铰刀,每个铰刀共有8个刀刃,只有1个刀刃为可调切削刃,其余7个刀刃为定位修光刃。实际加工时只有切削刃参与切削,修光刃主要起定位作用,这样就大大减小了切削力,使手动加工不再困难。2、6为锥度1∶200的定位锥体,3、4为定位驱动杆,利用键和键槽配合带动铰刀旋转。定位杆的孔用于手动铰削时放加力杆用,上部方头用于气动铰削,下端的螺母用于取出铰刀和取定位锥体,铰刀靠自重进给。

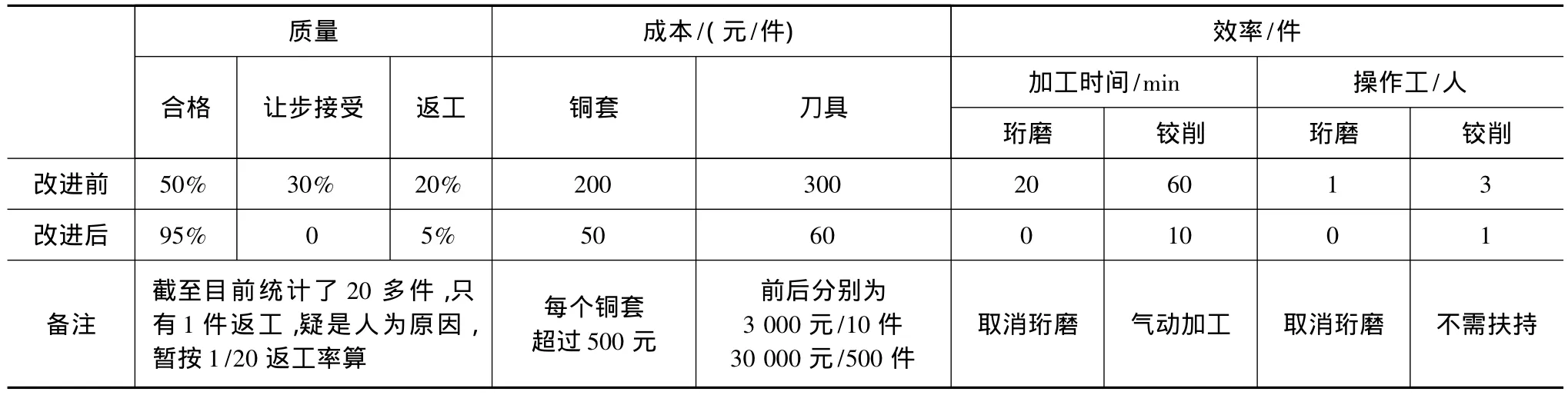

表1 改进前后效益对照表

4 改进后效果

表1是改进前后成本、质量、效率的对比。由表1可以看出,改进后效果显著,主要体现在以下几点。

(1)质量大幅度提高。杜绝了让步接受的工件,只出现了一件非工艺性返工工件,证明了改进工艺的合理性和有效性,也解决了此工件几年来存在的质量问题。

(2)生产效率大幅度提高。由于单刃切削的切削力小,改人工手动铰削为气动铰削,大大提高刀具的转速和切削速度,进而大幅度提高了生产率。

(3)大大降低了操作者的劳动强度。加工人员由3人降为1人,加工由手动改为气动,使加工更人性化。

(4)成本大幅度降低。①刀具成本降低:以前的铰刀约每把3 000元,只能铰10件。现在的铰刀虽然两把,成本约30 000元,但切削力小,磨损小且可调,预计可加工超过500件,单件刀具成本大幅下降,也间接保证了工艺的稳定性(不再有因换刀原因造成的工件不合格);②铜套成本降低:改进后基本没有铜套报废,铜套的成本也基本降到最低。

(5)减少工序。改进后切削力小,不需珩磨去余量。取消珩磨工序,既杜绝了因珩磨工序的碰伤划伤而造成的不必要返工,也杜绝了珩磨工序本身造成的质量问题,还保证了铰削有充分的加工余量,使不返工成为可能。

5 结语

以上分析了一个航空零件在装配后的加工实例,提出了其中的加工缺陷和应对策略,为相似的航空零件加工和国外工艺本土化提供了参考。当然,航空零件装配后的加工是多种多样的,需根据具体问题具体分析,才能达到提高质量,降低成本的目的。

[1]曾六生.飞机零部件装配精加工工艺研究[D].西安:西北工业大学,2005.

[2]上海善能机械有限公司.珩磨技术的特点与改进[J].制造技术与机床,2004(9):92-94.

[3]张云电.现代珩磨技术[M].北京:科学出版社,2007:27-35.

[4]刘越.机械制造技术[M].北京:化学工业出版社,2003:203-204.

[5]王启平.机械制造工艺学[M].5版.哈尔滨:哈尔滨工业大学出版社,1999:89.