重型床身产生变形的原因及控制

李秉雄

(天水星火机床有限责任公司,甘肃天水 741024)

1 重型床身产生变形的原因

(1)在毛坯铸造的过程中,由于零件各部的几何形状及尺寸不同,加热和冷却的条件及速度的变化,使零件的各部金相组织发生不同的变化,而导致内应力分布不均匀,产生变形。

(2)切削加工时夹紧力、切削热和切削余量等的变化,引起的应力的不均匀而产生变形。

(3)上述两种情况同时存在的综合反映,即在切削加工后,零件的内应力的平衡状态被打破,出现的应力重新分布而导致的零件变形。

因此,防止或消除零件变形的途径不外乎有两种:其一,改变原有应力的大小及分布状态,以减小变形;其二,设法在加工中保持原有应力的大小及分布状态,从而保持其变形原状。前者的具体做法有自然时效、热时效和人工时效等。而大型铸件本身的体积和重量较大,由于受生产技术及经济条件的限制要采取消除应力的措施已很不容易,而要收到理想的效果则困难更大。因此,大型铸件的消除变形应着重从第二方面想办法,设法采取措施,以排除装夹、定位方式以及夹紧力等铸件原有内应力平衡状态产生影响。

2 控制装夹变形的方法

大型铸件粗加工后要松开装夹,以释放变形,然后再重新装夹进行精加工。第二次装夹时,一定要严格控制压紧力。

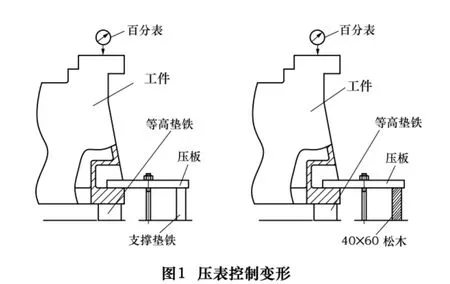

2.1 压表控制变形

在铸件被施加压紧力的位置上,安放百分表,铸件在自由状态下调整好百分表的指针读数,然后在压紧过程中,按照铸件的变形量允许值施加压紧力(如图1所示)。这样可以量化变形量,避免压紧过程中的盲目性。

2.2 木块支撑控制压紧力

用方木条代替垫铁进行支撑压紧(同图1所示)。由于松木抗压强度相当于钢材的1/6~1/25,因此起到了把可能施加的最大压紧力限制在木材承压能力范围内的作用。

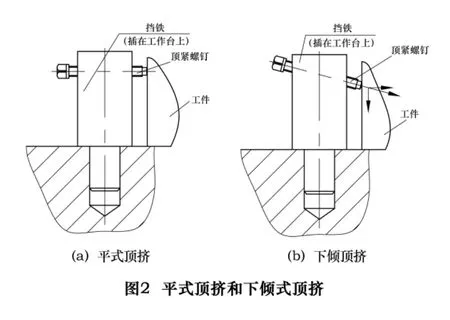

2.3 顶挤装夹

“顶挤”与“压紧”这两种装夹方式有本质区别。“顶挤”所施加给工件的装夹力只须满足:P顶>P切,P顶为顶紧力,P切为对应P顶方向的切削力。而“压紧”所施加给工件装夹力须要满足:P压>P切/μ,P压为压紧力,μ为工件与工作台之间的摩擦系数。可以看出:采取“压紧”比“顶挤”所施加的作用力要大3~5倍。因此“压紧”装夹造成的工件变形的危险性要比“顶挤”装夹大得多。一般在粗加工时采用“压紧”与“顶挤”相结合的装夹方式,在精加工时采用“顶挤”装夹方式。“顶挤”又分为“平式顶挤”和“下倾式顶挤”(如图2所示)。

施加的顶力应当是对称的,并保持平衡,消除发生扭转的可能。对于重量较轻、刚度较差或不便于施加压紧力的工件,应采用“下倾式顶挤”,使工件的受力点产生向下的压紧分力。

3 保持工件原有变形量的装夹

我公司生产的重型卧式车床,其单段床身长度为6 000 mm,重量为18 000 kg,而刚度往往是不足的。床身底面半精加工后产生了去应力变形,再以底面为基准半精加工上导轨面时,如果直接采用等高垫铁定位,施加压紧力装夹床身,则必然造成床身的强迫变形。因此,经过半精加工上导轨面后,床身的内应力平衡重新被打破,松开装夹后就会出现新的变形。笔者根据多年的实践经验推荐床身装夹的方法和步骤如下:

(1)将床身放置在4块等高垫铁上,垫铁要选得小些,以一只手能轻轻推动为宜。

(2)用千斤顶在一端中心位置下顶起床身,使千斤顶与另外一端的两块垫铁形成三点支撑。顶起的高度应保证两块垫铁均能用手推动。通常床身存在变形的情况下,两块垫铁中一块先松动,此时继续向上缓缓顶起,使另一块垫铁刚刚可以推动为止。

(3)按有较大间隙的垫铁上的实测间隙值的一半在该垫铁上加垫片。

(4)松开千斤顶,使床身在两垫铁上完全落实,再用千斤顶在另一端中心位置下顶起床身,重复(2)、(3)步骤的操作,最后,松开千斤顶。四垫铁全部垫实后,再进行必要的装夹。实践证明,床身按上述的方法步骤装夹,可以保证床身在保持原有变形状态下加工,因此,加工出的床身形位精度比较稳定,床身在松开装夹前后的有关精度,基本保持不变。此种找正装夹方法,可以在床身的粗精加工中多次采用,可以获得床身理想的形位精度。

4 结语

经实践证明,此工艺方法在加工重型床身工件时,不仅提高了产品质量,而且提高了生产效率,在实际生产中得到了广泛应用。