基于工控机的冲槽机控制系统设计与研究

吴焱明 伍祥龙 赵 帅 朱家诚 吴天星

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

数控冲槽机是冲裁电动机定、转子铁心圆片槽孔 的专用加工设备[1]。目前,小型电动机的定子片和转子片是在大型冲床上,使用复合模一次冲制成型 。而中型、大型电动机的转子片和定子片,因其直径较大,整体冲槽模具成本过高,以及冲床的吨位不够等原因,多采用边转动定子片或者转子片,边冲孔的办法加工工件。冲槽加工过程相对复杂,生产过程中需要的加工工艺参数对工件的质量有很大的影响,而加工工艺参数主要依靠操作人员在日常冲槽中经验的积累,所以操作人员对冲槽加工中的各种工艺参数的了解,很大程度上影响着产品质量。由于PLC具有可靠性高、抗干扰能力强、使用方便、编程简单等优点[3-4],而工控机在数据的处理和保存方面有着巨大的优势[5]。为此,受某企业的委托,开发出一套以PLC为下位机和以工控机为上位机的数控冲槽控制系统。开发建立工艺数据库,将已有的工艺参数和具体的产品型号对应起来存入工控机的数据库,操作人员加工产品时,只需输入产品型号即可加工,这样可以简化操作过程,提高加工质量。

1 工作原理

数控冲槽机的冲槽执行机构主要由分度工作台和主电动机带动的冲头组成。冲头在主电动机的带动下做上下往返的冲槽运动,分度工作台配合冲头做圆周分度运动,完成整个冲槽加工过程。当冲头到达下止点时,冲头在工件上冲出一个槽。然后,冲头开始向上运动,当它离开分度工作台一定位置时,分度工作台迅速转过一个角度后停止,等待冲头下一次到达下止点,再完成一次冲槽。整个运动过程中,控制系统根据主电动机编码器的数值,通过伺服电动机控制分度工作台完成精确的分度运动。

2 控制系统硬件设计

数控冲槽机控制系统的硬件主要由以工控机为核心的上位机和以PLC为核心的下位机两个部分组成,如图1所示。上位机部分包括工控机、触摸屏、运动控制卡、数据采集卡以及伺服控制系统。数据采集卡的主要功能是用来获得主电动机编码器的数值,运动控制卡控制交流伺服系统,实现了伺服电动机的快速高精度的定位。下位机部分是PLC以及其数字量模块和模拟量模块。其中,数字量模块的信号包括了加工开始信号和加工急停信号、主电动机运转以及离合器吸合信号等开关量;模拟量模块输出模拟量信号,通过变频器控制主电动机的工作频率。整个冲槽加工过程是通过数据采集卡读取主电动机编码器的数值来协调分度工作台和冲头之间的运动,完成整个冲槽加工过程。

3 控制系统软件设计

3.1 控制系统的软件结构

工控机使用的是Windows操作系统,并且在.NET平台上使用C#软件编写冲槽控制软件,系统结构如图2所示。控制系统的前台是面向用户的操作界面,操作人员可以输入各种工艺参数。数据库储存的工艺参数分为两大类:第一类是冲片参数,主要包括冲槽数、冲片直径、冲片方式、离合器提前脱离时间等;第二类是伺服电动机的参数,主要包括速度环增益、位置环增益、速度环积分时间常数等。这类参数的主要作用是改善加工工艺和提高加工精度,其中增益太小会影响控制系统的响应速度和定位精度,太大会造成电动机异常响声[6-8]。这些参数的获取与设置,技术上有较高的要求。不同型号的产品,由于直径或厚度不同,所要求的伺服电动机参数也不同。通过大量的实验,测得常用型号产品所需要的伺服参数,存入工控机的数据库中,操作人员只需要输入这些产品的型号即可加工产品。对于数据库中未存储过的产品,控制系统会根据产品的直径大小、厚度等因素计算出工件的转动惯量,并自动匹配一组较为合适的伺服参数,提高了产品的加工精度。同时数据库中的数据也向操作人员开放,经验丰富的操作人员也可根据以往的加工经验,修改各种伺服参数,进一步提升加工精度。

3.2 控制系统的模式设计

通过对冲槽机的控制系统研究和冲槽加工工艺的分析,将整个系统分为以下几个模块,如图3所示。通过触摸屏上的选择按钮,可以进行各种模式的操作。

(1)“试阀模式”主要用于加工前,检验冲槽机内的电磁阀工作是否正常以及调整各个接近开关的位置。

(2)“手动模式”主要用于分度工作台原点的设定,检测伺服电动机工作是否正常。

(3)“调整模式”主要用于在主电动机不上电的情况下,手动盘动主电动机,带动冲头运动,检测分度工作台分度是否正常。

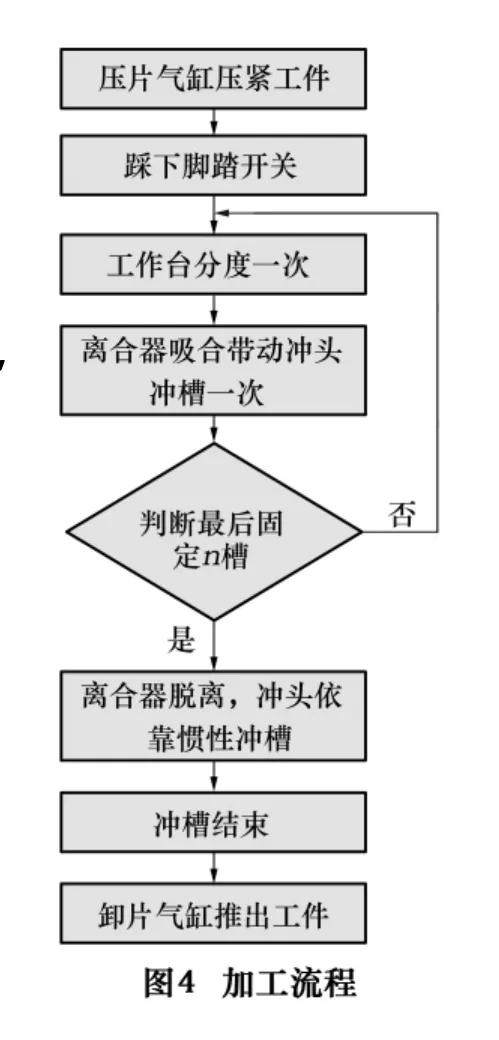

(4)“连续模式”主要用于正常工作情况下,连续加工工件。其过程是压片气缸压紧工件,踩下脚踏开关,分度工作台分度一次,离合器保持吸合状态,主电动机带动冲头完成一次冲孔运动。然后分度工作台和冲头重复以上过程,边分度边冲槽。最后的固定n槽时(n根据加工工件的参数确定),离合器脱离,冲头依靠惯性继续冲完最后几槽。冲槽结束后,卸片气缸推出工件,加工结束,如图4所示。

(5)“点动模式”是连续模式的单步操作。通过“点动按钮”控制加工过程的开始和停止。主要用于检测冲槽过程是否正常。

3.3 控制系统的改进设计

3.3.1 冲头定位的自动调整

根据冲槽的加工工艺要求,冲槽结束后,冲头的停止位置应该是冲头的上止点位置附近。冲头的停止位置主要由离合器提前脱离时间控制。传统冲槽机无法自动即时的修正离合器提前脱离时间。由于工控机的采用,可以实现自动修正离合器提前脱离时间。具体方式是,检测加工结束主电动机编码器的数值,与冲头在上止点时编码器的数值比较,算出差值,再根据工作频率对应的冲头一次上下行程需要的时间,计算出离合器提前脱离时间的修正值,这样就保证了冲头的停止位置每次都可以在上止点附近。

3.3.2 电子间歇冲槽

间歇冲槽是在加工工件上进行有间隔冲孔的一种冲槽方式。传统的冲槽机采用的是机械间歇冲槽方式,这种冲槽方式是在保证分度工作台每次转过相同工作角度的情况下,通过拉杆机构控制冲槽模具的高度,调节冲模与工件之间的距离,完成间歇冲槽。改进后的冲槽方式为电子间歇冲槽,它通过工控机计算出工件每一个槽孔相对原点的角度,将其储存在自身的数据库中,控制系统通过运动控制卡控制分度工作台转动到需要的任意角度,从而达到非均匀间隔冲槽的效果。这种电子间歇冲槽方式既缩短了冲槽时间提高了效率,又省去了拉杆机构,减少了机械制造的成本。

4 结语

数控冲槽系统采用以工控机为核心的上位机和以PLC为核心的下位机,既发挥了工控机对数据的快速处理和储存能力,又体现了PLC在逻辑控制上的优势。该控制系统简化了数控冲槽加工的操作流程,降低了对操作人员要求,提高了生产效率,同时在冲头定位以及间歇冲槽等方面做出了一定的改进。目前该型号冲槽机,已通过企业检测,可在企业批量生产。

[1]李兴榕.高速冲槽机冲切大直径电动机定转子铁心圆片的探索与应用[J].中小型电动机,2005,32(4):49 -52.

[2]闵旭光,王强,袁礼生.电动机整体转子冲片工艺改进[J].煤矿机械,2008,29(4):92 -93.

[3]吕刚.PLC技术在变频起重机上的应用[J].中外船舶科技,2010(3):21-22.

[4]白松,隋然.PLC控制系统中的抗干扰技术[J].舰船科学技术,2008(S2):287-290.

[5]李彩萍.浅谈工控机在工业自动控制中的应用及前景[J].企业技术开发,2011,30(12):80 -81.

[6]张佳,窦丽华,白永强.伺服电动机测试实验平台的设计与实现[J].实验技术与管理,2011,28(6):69 -73.

[7]孙建仁.数控机床进给伺服系统特性影响加工精度的分析[J].兰州理工大学学报,2004,30(3):45 -47.

[8]安川电动机.SGDS用户手册[Z].2006.