冷轧机组斜楔调整装置的应用及故障分析

张新利

(宝钢集团新疆八钢公司,新疆 830022)

新疆八一钢铁股份有限公司冷轧薄板厂的冷轧机组是2004 年从日本引进的二手设备,经过修配改造后安装调试,于2005 年4 月建成投产。该机组机械设备为原美国UNIT 公司制造,意大利DALIENI 公司进行电控系统配置,美国SHERMAN 公司提供换辊设计,北京设备院进行机械液压系统转化设计。

轧机采用液压压下,1#~4#机架通过斜楔调整装置进行换辊。斜楔调整装置的功能是调整下支撑辊和下工作辊的竖直位置。斜楔调整装置是一个由液压缸驱动的水平滑动斜楔。斜楔装置安装在下支撑辊轧机窗口牌坊的基础上,斜楔调整装置液压缸安装在轧机操作侧的基础上,液压杆通过一个U 型连接头固定到斜楔装置上。一个比例阀控制液压缸,一个线性位移传感器安装在液压缸内用于显示液压缸的相对位移,根据计算机计算得出斜楔上升的绝对位移,指示斜楔的最大、最小位移。两个接近开关安装在换辊小车下底滑道上。

1 斜楔装置主要用途

1.1 更换轧辊

斜楔调整装置可用于在换辊操作过程中上升和下降辊系。启动斜楔液压缸将下支撑辊轴承座升到完全升起位置,启动支撑辊平衡缸,当平衡缸完全伸出时上支撑辊锁定液压销收回,使上支撑辊轴承座落在下支撑辊轴承座上。收回斜楔装置,使下支撑辊轴承座落在换辊小车轨道上,拆开上、下支撑辊轴承座的液压管和润滑管,打开其轴承座侧压板。启动斜楔装置液压缸,将其升到合适位置,保证辊缝间隙为零,同时支撑辊平衡缸动作,一旦平衡缸完全伸出,上支撑辊液压锁定销动作将上支撑辊固定在牌坊上面,平衡缸收回并将下支撑辊座放在换辊小车轨道上。

将轧机操作面板打至换辊位,AGC 卸荷、上升,平衡缸伸出,上支撑辊上升至上支撑辊倒挂销位置时,停止平衡缸上升,插入倒挂销。将平衡缸打至下降位,推入斜楔,上升一定位移使辊缝间隙为零,拔下平衡缸快速接头,拉出斜楔将斜楔完全收回,使上下支撑辊分离,打开下支撑辊轴向锁定,抽出换辊小车。

换辊时,转换斜楔调整装置到换辊状态,将工作辊下降,和下支撑辊叠放到换辊位置。斜楔调整液压缸注入压力油,将叠放的辊子抬升脱离换辊轨道,直到新辊到达轧线位置。当斜楔装置抬升辊子时,支撑辊和工作辊平衡缸注入压力油达到平衡状态。当平衡缸完全伸出时,上支撑辊锁定销缩回,液压缸上装有接近开关,指示活塞杆回缩位置,检测到接近开关后,HAGC 液压缸下降到设定轧线位置。

1.2 轧线调整

1#~4#轧机的支撑辊轴承座下设有液压驱动的斜楔装置,调整下辊位置,从而保证在轧辊直径变化时轧制线恒定不变。一组由伺服阀控制的传动液压缸检测元件控制要求,显示行程大小,用“升高”、“降低”两个发光按钮操作。移动行程可设定,进行自动定位。

在5#轧机的支撑辊轴承座下增加垫片调整下辊位置,保持轧线恒定。在压下液压缸内设有压力传感器检测油压,从而计算出轧机轧制力。

1.3 辊缝调节

在每架轧机的牌坊上装有液压压下调节装置,用于设定和动态调节轧辊辊缝。每架轧机设有两个压下液压缸,每个压下液压缸设有磁尺装置,检测和显示辊缝大小。压下液压缸由伺服阀控制,同步动作。

液压缸的行程为1 499 mm,等于斜楔的全部行程。当液压缸被全部抽回时斜楔在最低位置(轧辊抽出位置),当液压缸在全抽出位置时斜楔在最大上升位置。

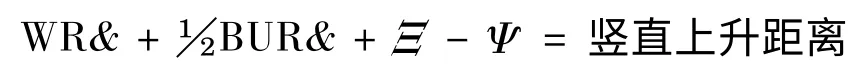

根据以下公式并按照下工作辊面到轧线的要求可计算竖直上升距离:

式中 WR&——工作辊辊径;

BUR&——支撑辊辊径;

Ψ——从轧线到斜楔上表面零位的固定的测量值。

2 存在的主要故障及解决措施

在试车和换辊过程中,润滑斜楔装置暴露出的几个问题,严重干扰了正常生产,影响了生产效率。

干油浪费情况严重。一是启动一个机架的斜楔时,其它斜楔和换辊小车滑道也在供油;二是主操作室进行手动操作时会忘记停泵;三是没有实现合理的供油次数设定。

自动连锁问题。启动供油系统时,主操作室无法判断油路是否通畅,干油是否到达润滑点,无法有效反馈润滑信息,无法实现自动操作。

由于斜楔和小车滑道干油润滑系统的控制与操作存在问题,润滑油不能在斜楔动作前传递到斜楔滑动表面,而强行拉动会导致斜楔面严重拉伤,致使斜楔无法拉出,严重影响轧机换辊工作。

2.1 干油润滑问题的解决措施

目前由冷轧机组主操作室控制斜楔和小车滑道干油润滑系统的启停。斜楔开动前,先启动油泵,电磁阀得电为斜楔供油,斜楔停止后停止供油。我们对各种牌号润滑脂做了试验,对比后认为00#极压锂基润滑脂性能比较符合使用要求。这种润滑脂适用于工作温度在-20~120℃范围的高载荷机械设备。同时对干油分配器及电磁换向阀进行了定期清洗和更换,保障了油路畅通。

在操作方式上也进行了改进。在移动斜楔前,必须启动自动干油润滑系统,提前给斜楔及下支撑辊滑动表面供应润滑脂,润滑斜楔装置和下支撑辊轴承座表面,以保障接触面润滑良好。

主操作室的干油系统实现每台轧机斜楔干油润滑系统的单独控制。换辊模式切换功能通过电磁阀实现,斜楔和小车都不动作时关闭干油泵,油泵与8 个支路电磁阀连锁,一旦电磁阀通电打开,油泵就启动。手动控制状态作为备用保留在主操作室界面上。以上措施有效解决了干油浪费问题,干油得到合理利用。

在干油润滑电气连锁条件解除的情况下,为保证冷轧机组换辊的正常进行,做以下操作:将控制面板调换至换辊状态,打开相应换辊轧机斜楔的干油阀门,并开启气动泵,保证向斜楔底面供油2 min。关闭气动泵,然后关闭相应换辊轧机斜楔的干油阀门,最后操作斜楔装置。在移动换辊台架时,先打开相应换辊轧机换辊台架的干油阀门,并开启气动泵,保证向小车底面供油1 min。关闭气动泵,然后关闭相应换辊轧机的换辊台架干油阀门,最后操作换辊台架。如需连续多次换辊,换辊台架可在第一次润滑后,无需再次润滑。

2.2 控制程序问题的解决措施

控制程序问题包括:测算斜楔初次动作和中间连续动作需要的时间,并确认斜楔油膜所需的供油量,以确定供油次数;提供斜楔和小车润滑系统操作的动作步骤及工艺要求描述;修改斜楔润滑系统控制PLC 程序和HIPAC 程序。

规定斜楔润滑系统的操作过程:斜楔调整液压缸,斜楔调整液压缸比例阀,缩回液压缸和斜楔,下降斜楔,伸出液压缸和斜楔,斜楔上升。斜楔调整装置液压缸的行程极限位置接近开关指示液压缸全伸出和斜楔全升起,符合轧辊更换条件许可。

小车滑道润滑程序:发出启动小车指令→先开泵再打开小车滑道支路的电磁开关阀→单线递进式分配器进行一次循环→小车运行→继续供油(小车移动换向阀线圈信号与泵电磁阀连锁)→小车停止→停泵

斜楔初次动作步骤:循环开关打开→完成初次规定的10 次供油→斜楔动作→继续供油→斜楔停止→停泵

初次动作之后的任何动作与上述过程相同,只是规定供油次数为1。在程序进行过程中操作工要认真操作,保证斜楔动作时供油,其他时间停泵。

2.3 斜楔漂移问题的解决措施

试车时还发现,未发出换辊指令时主控台却显示斜楔在自动调整,造成轧制线的波动,影响了正常生产。

通过分析发现斜楔漂移的原因有几种:传感器失效、液压缸内泄、液压锁失效、换向阀故障、温度漂移。经过对斜楔漂移的数据监测和对液压系统检查,发现1#轧机斜楔在关闭油路的状态下,液压缸下滑了(2~4)mm,斜楔调整装置线性位移传感器指示液压缸全伸出、斜楔全上升,反馈信号润滑斜楔装置和下支撑辊轴承座表面。

斜楔装置液压缸采用的是LH 型带标准圆环磁铁的位移传感器,采用可靠、耐用的模块组装设计,灵活性和经济效益较高。高精度直接输出的位移传感系统装置采用模拟信号输出模式,零点和量程可以现场调整,简单快捷。经过对位移传感器校验,发现1#和4#传感器有明显偏差,更换后使用效果良好。

3 改进效果

经过三个多月的改进与监测,冷轧机组的斜楔调整装置工作状况有了明显的改进。斜楔润滑得到了良好保障,干油分配器运行比较通畅,堵塞时能及时更换,电磁换向阀信号准确,干油泄漏得到了严格控制,斜楔漂移问题也得到解决。