600 MW锅炉空预器积灰堵塞原因分析及防范

卢顺新,戴荣,杨义军,邹自敏

(大唐华银金竹山火力发电分公司,湖南冷水江417503)

某厂一期工程2台DG2030/17.6-Ⅱ3型锅炉配2台某公司生产的回转再生式三分仓空气预热器,分别于2006年4月和8月投产。2007年冬季,空气预热器曾发生过轻微堵塞,2008年冬季,又发生多次积灰堵塞,严重影响锅炉安全稳定运行。

1 空预器设备规范〔1〕

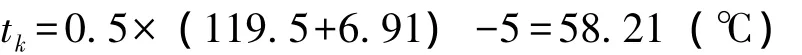

空预器为32VN(T)1600型,设计煤含硫量小于1.5%,冷端综合温度不低于148℃,设计有热风再循环。投用再循环后可将风温从0℃升高到20℃,BMCR工况热风再循环的设计参数如表1〔2〕。

表1 再循环的设计参数

冷水江地区冬季最低实际环境温度为-3~-4℃,因此实际冷风温度比设计值要低。

2 空预器冬季积灰堵塞原因分析

2.1 煤质因素

2.1.1 锅炉燃用煤灰中含易沾污成分偏高:设计煤Na2O=1.86%,K2O=1.0%,属于中等沾污煤,但实际燃用煤的Na2O+K2O曾达到4.2%左右,灰分粘附性较强。

2.1.2 煤粉细度R90=2%~4%,飞灰粒径小,飞灰粘附性增强。

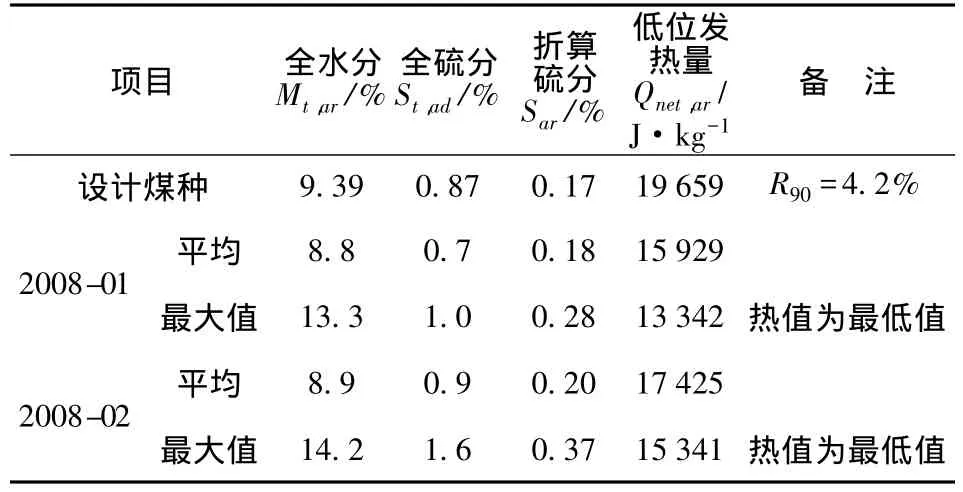

2.1.3 煤的折算硫分含量高:煤中含硫量高,水分高,烟气的硫酸露点温度随之提高,会加剧空预器腐蚀积灰。2008年1-2月份#2炉发生空预器堵塞期间入炉煤参数指标如表2所示:

表2 空预器堵塞期间入炉煤参数

一般而言,当煤的折算硫分Ss>0.2%,属于高硫分煤范畴。空预器堵塞期间煤因发热量降低,平均折算硫分是设计值的2倍。据有关资料介绍〔2〕,硫露点温度与煤折算硫分的立方根成正比,即露点温度t1d=f(Ss1/3)。发生空预器堵塞期间,按煤的最大折算硫分达到0.37%时的露点温度升高到90.1℃,比85℃的设计值高5℃。受硫酸浓度增加和露点温度升高的双重影响,在空预器冷端金属元件发生腐蚀的同时加剧空预器沾灰堵塞。

2.2 空预器蒸汽吹灰压力:原控制蒸汽吹灰器提升阀后的压力为0.6 MPa,但发现空预器压差增加,即使长期投入蒸汽吹灰也不能降低压差,说明吹灰器在此压力工作对空预器积灰没有疏通作用。

2.3 预热器金属壁面温度:与烟气接触的空预器金属元件壁温如高于露点温度,则低温腐蚀导致的空预器积灰堵塞一般不可能发生,否则反之。

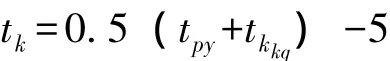

对于回转式空气预热器,冷端空预器传热元件的壁温tk可以由下式近似计算 (见文献〔2〕):

式中 tpy为排烟温度 (℃);kkq为空预器进口风温 (℃)。

由上式可知,随机组负荷降低,排烟温度下降,冬季环境温度低,排烟温度和空预器进口风温随之降低,造成空预器金属壁温降低。锅炉设计采用热风再循环来提高空气预热器的进口风温,使传热元件的金属壁温高于烟气露点温度。空预器厂家规定冷端综合温度:

冷端综合温度=排烟温度+空预器进口风温≥148℃

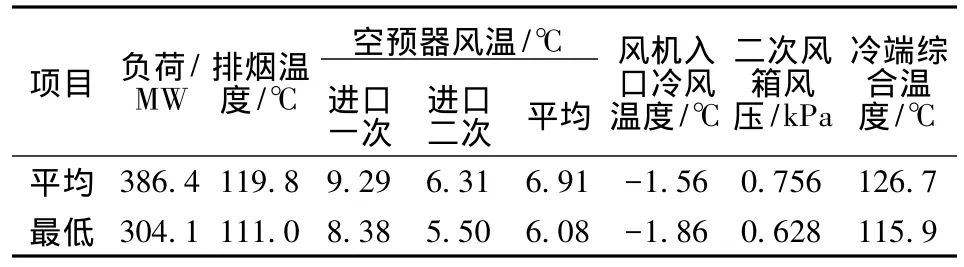

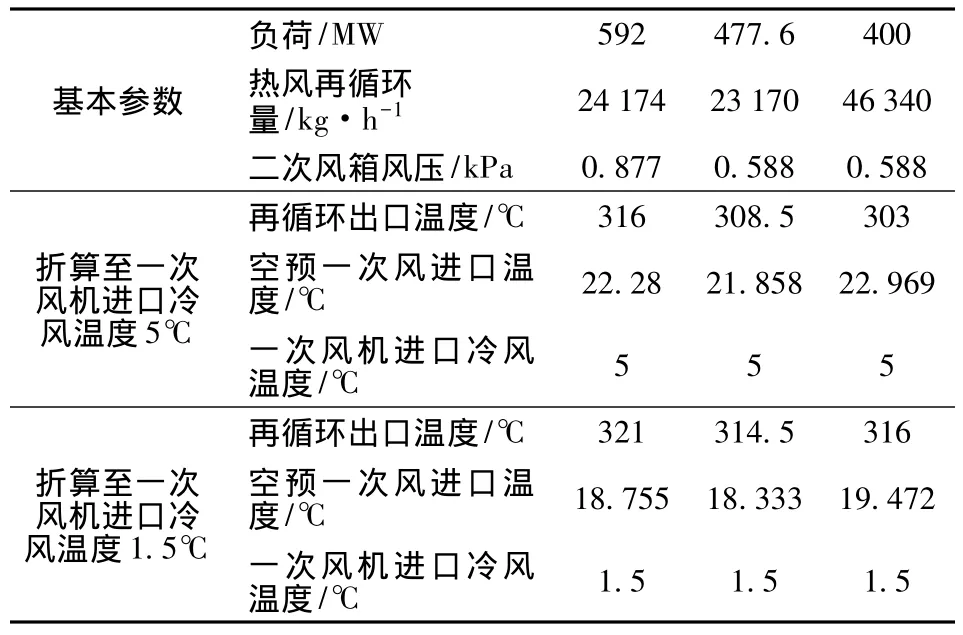

表3 空预器堵塞期间锅炉有关统计数据

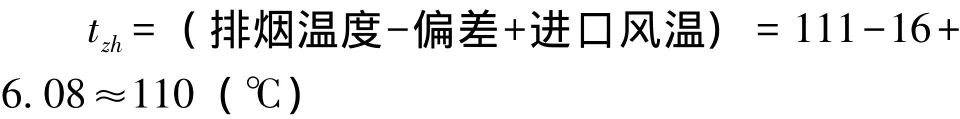

分析表3数据,发生空预器积灰堵塞期间,锅炉负荷、排烟温度、空预器进口风温、环境温度等均处于低值状况下运行。全开热风再循环,空预器的平均冷端综合温度为126.7℃,最低115.9℃,与厂家规定的综合温度分别低28.1℃和21.3℃。需要指出的是,空预器的平均排烟温度值并不代表空预器冷端的最低温度水平,空预器受热元件经烟气加热后,首先被进口的一次风冷却,然后再被二次风冷却,受热元件离开二次风道进入烟道加热时的温度处于最低值,然后受热元件被烟气加热逐渐升高。按空预器旋转方向,转子从风道进入烟道后,排烟温度按先低后高规律分布,转动前后方向的烟气温度偏差随负荷的升高而增加,低负荷低侧温度与平均排烟温度相差16℃,高负荷约相差38℃,因此按最低侧的排烟温度计算,360 MW低负荷运行期间的平均最低冷端综合温度为:

空预器冷端元件的计算金属壁温为:

因此,发生空预器堵塞期间,空预器的冷端综合温度和酸露点均具备低温腐蚀和积灰堵塞的条件。

2.4 风机设计的进口风温偏高:根据热风再循环的热力计算,风机设计进口月平均最低风温为0℃,热风再循环混合后的空预器进口风温为20℃,2008年初的环境温度最低值为-2.87℃,再循环全开后不同负荷工况下排烟温度及空预器进口风温等参数见表4。

表4 不同负荷下排大烟温度及空预器进口风温℃

分析表4数据,冬季开启热风再循环后,负荷低于533 MW时,空预器的冷端综合温度已不能满足≥148℃的要求。随负荷降低,差距越大。锅炉虽设置了热风再循环,设计热风再循环门开启后的温升△t=20℃-0℃=20℃,但冬季实际热风再循环的温升只有6.91℃-(-1.56℃)=8.47℃,无法达到冬季寒冷季节空预器冷端综合温度的要求。表明热风再循环风量不足,热风再循环的加热能力受到质疑。需要通过试验予以查明原因。

3 热风再循环风量试验

3.1 试验情况及数据分折

3.1.1 热风再循环开度检查试验

通过试验查明再循环门可以全开,空预器进口一次风温基本达到设计值,但二次风再循环管道有堵塞现象,空预器进口风温较设计值偏低较多。

停炉后检查,二次风箱与再循环管的接口在夏季封堵后,没有将孔径恢复,实际流通截面仅40%。

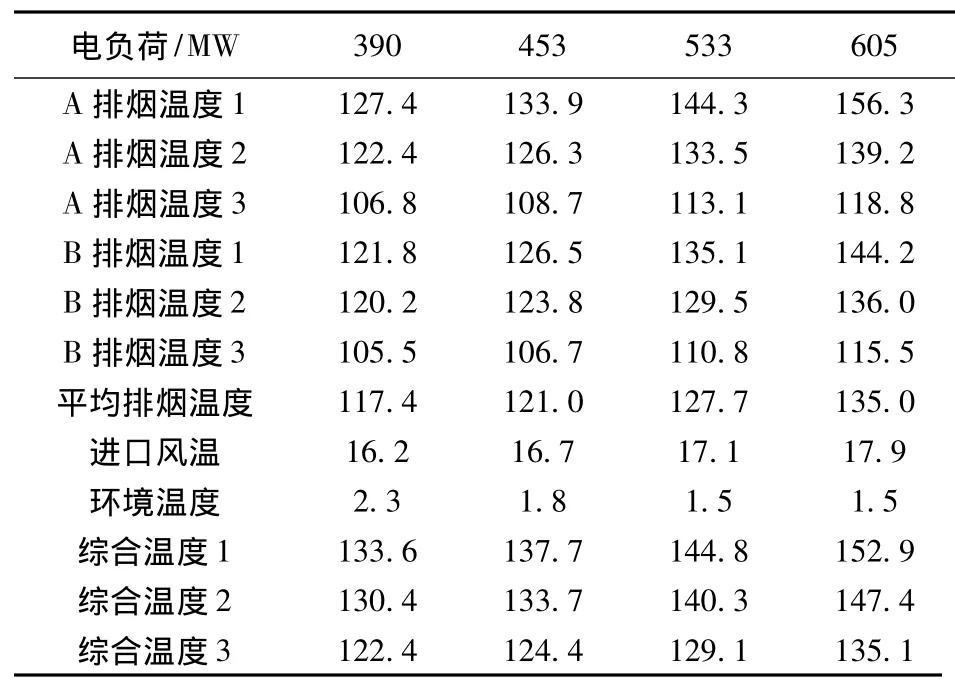

3.1.2 二次热风再循环风量测试

恢复二次风再循环管进口面积后,不同负荷二次风热风再循环量测试数据与设计值的比较见表5。

表5 不同负荷下循环量与设计值比较

负荷400 MW,全开二次热风再循环门,空预器进风温度为15.68℃,冷端综合温度为136℃,低于设计值12℃。实际运行时,低负荷时二次总风箱压力一般维持0.56~0.8 kPa,再循环风管前后压差较小,再循环风量降低,则冷端综合温度更低。

3.1.3 一次风热风再循环风量测试

经测试,360 MW低负荷运行时,只要维持二次风箱压力不低于0.80 kPa,一次风热风再循环风量基本可以达到设计值。

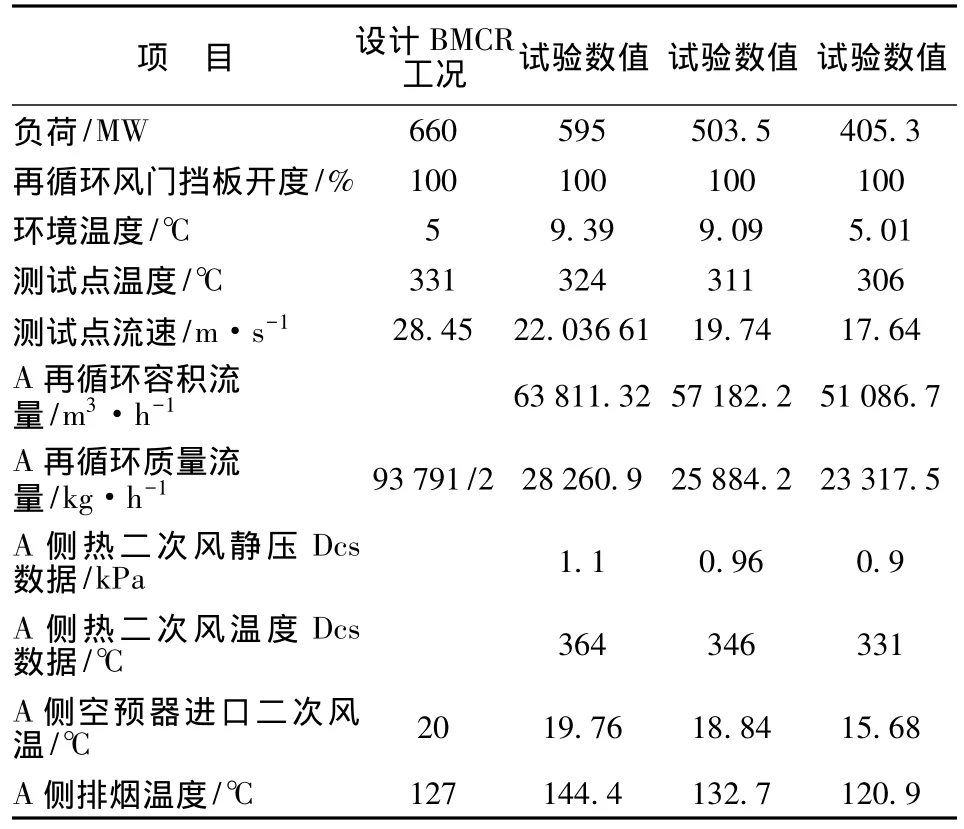

3.1.4 核算不同环境温度对空预器进口一次风温的影响

假设不同负荷工况一次风热风再循环风量与试验数据相同,且认为热一次风温度环境温度同步降低,依据试验数据通过热平衡核算环境温度分别降低至5℃,1.5℃时空预器进口一次风温变化如表6所示。

核算数据表明:如冬季环境温度低至1.5℃,再循环全开,空预器进口一次风温会低于20℃。但因偏离程度不大,如果提高二次风箱压力,则空预器进口一次风温勉强可以达到设计值。

4 防治措施及效果

4.1 二次热风再循环管移位改造

基于二次热风再循环风量明显不足,而再循环风量决定风管前后压差,因此将二次风热风再循环管进行移位改造,以提高再循环风量,如图1。

表6 5℃,1.5℃时空预器进口一次风温变化

图1 二次风热风再循环管移位示意图

4.1.1 通过移位改造后试验,当负荷400 MW,环境温度5℃,全开二次风再循环门,空预器进口二次风温可以达到20℃的设计值。当冬季环境温度低于0℃且负荷低于360 MW时,则关小二次总风门挡板,提高再循环风管前后风压差,进一步提高热风再循环风量。进行关小二次风门挡板试验表明,在环境温度3.8℃,关小二次总风门至38%挡板,可提高再循环前后风压差0.3 kPa,提高空预器进口风温7.2℃。

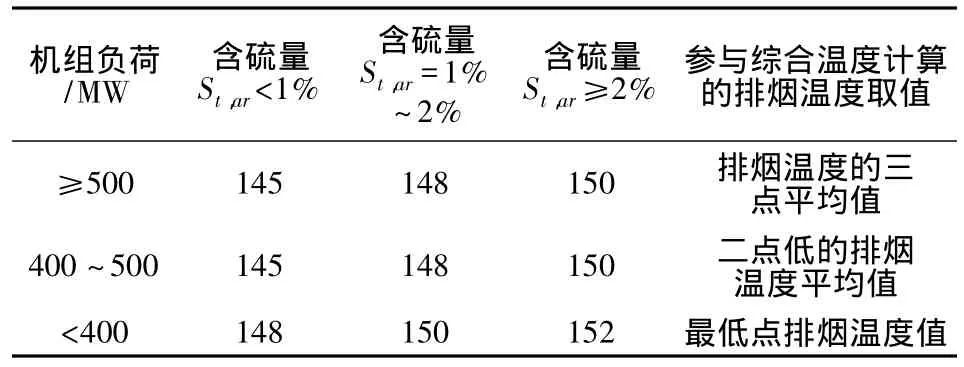

4.1.2 控制冷端综合温度是防止空预器机会堵塞的重要举措,通过运行观察和摸索性试验,根据不同的机组负荷和入炉煤含硫量,制定不同的空预器冷端综合温度控制值,有关控制数据规定表7。

4.1.3 通过摸索性试验,制定正常的空预器前后压差控制值,当压差值高于控制值时意味已经出现积灰,此时将冷端空预器吹灰器压力提高到适当压力,对空预器冷端连续吹灰,直至空预器前后压差达到正常,然后再恢复常规的吹灰蒸汽压力运行。

表7 不同负荷、含硫量的冷端综合温度控制值℃

4.1.4 入炉煤配煤惨烧,严格控制入炉煤平均含硫量Sar≤1%,并建立含硫量的预警机制,当含硫量升高时及时采取应对措施。

4.2 采取上述防止空预器积灰堵塞措施,解决了冬季低负荷运行期间空气预器积灰堵塞的难题,其后3年再没有发生空预器积灰堵塞导致的停炉。

〔1〕豪顿华回转再生式三分仓空气预热器出厂说明书〔S〕.

〔2〕华东六省一市电机工程学会.锅炉设备及其系统第2版〔M〕.北京:中国电力出版社.