某舰炮转弹机中部离合器断裂原因分析

邵中年,苏 冰

(海军驻包头地区军事代表室,内蒙古 包头 014030)

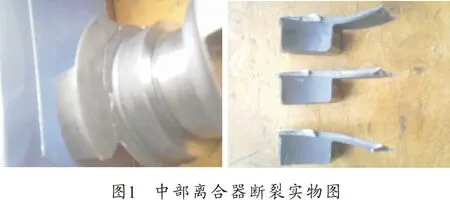

某型舰炮正样机试验时,右转弹机中部离合器前齿出现了断裂故障,断裂实物如图1所示。

中部离合器为转弹提供直接动力,并具有转弹到位后自锁的功能,主要由中部离合器座、拨叉、扭杆、摆臂杠杆、摇臂、伞齿轮轴和叉形杆组成,是转弹机上的重要部件以及运动和动力传输环节。本文根据中部离合器的实际工况对导致其断裂失效的原因进行分析,确定了前齿断裂的主要原因,给出了相应的改进措施。

1 运动与载荷分析

1.1 中部离合器结构

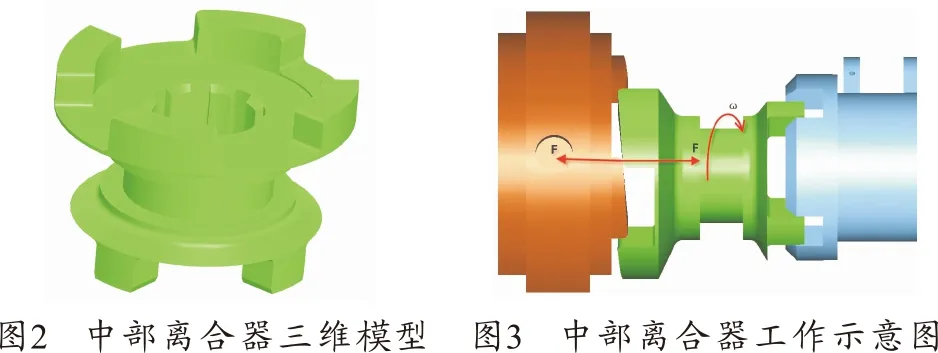

中部离合器的三维结构如图2所示。中部离合器通过前后齿轮与转弹机及其他部件相连接,为转弹机提供运动和动力传输通道。前后齿轮各有4个齿,与其他部件相互配合。

断裂的中部离合器在加工时公差取下差,使得根部厚度不到2 mm,齿根部比较脆弱且又存在着根部清根形成的尖角,造成应力集中。在扭杆比较大的扭力作用下,中部离合器前齿当受到较大的交替变化力矩时很容易出现断裂,如图3所示。

1.2 中部离合器运动过程分析

在弹盘转动前,拨叉向后摆动6.74°(基准垂直炮膛中心线),中部离合器插入后部离合器,扭杆扭转6.03°;当转弹机模板复进到305 mm时,转弹机开始转动;当转弹机模板复进至285 mm时,离合器摇臂开始往回摆动;继续复进到252 mm时,扭力杆在后方的预扭角6.03°消除,扭力消失。模板复进到150 mm时,离合器摇臂往回摆动角度12°空回消除,中部离合器开始向前运动8.8 mm,消除中部离合器与前部离合器的间隙后,前齿顶住前部离合器,沿螺旋面作螺旋运动。模板复进至98 mm时,中部离合器前移9.6 mm,与前部离合器压接触,弹盘转动88.6°,扭杆扭转到最大变形量9.3°,继续复进到85 mm时,弹盘转动90°,中部离合器在扭杆扭力作用下前插到位,拨叉向前摆动5.34°(基准垂直炮膛中心线),扭预压角为2.07°,在模板运动的整个过程中,中部离合器轴向运动总行程24.2 mm,扭杆最大扭角9.3°,扭杆变形产生的扭力,转化为扭杆扭转产生的变形能而储存[1-2]。其工作示意图如图4所示。

1.3 中部离合器载荷分析

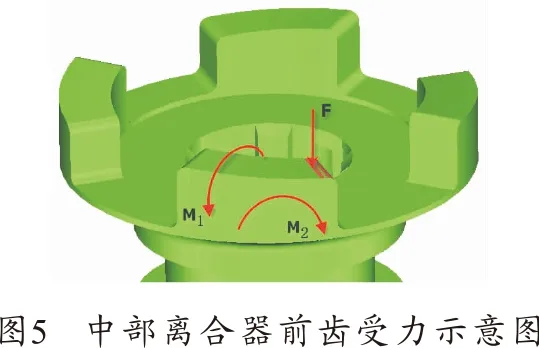

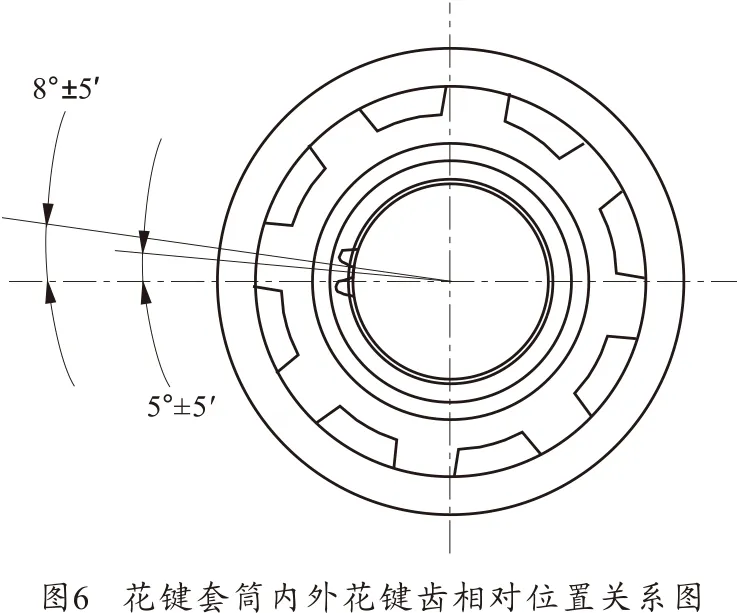

在150~85 mm复进过程中,中部离合器前齿被前部离合器端齿顶住,从而在中部离合器齿顶部作用一个力F。由于中部离合器材料硬度较高,但韧性差、弹性小,造成了4个齿中首先受力的齿,让步能力较差,不能通过弹性变形把力分给其他齿。对于首先受力的齿来说,齿根受到一个向后的以齿中部为轴心的翻转力矩M1,同时受到一个顺时针方向的扭转力矩M2,如图5所示。在中部离合器的运动过程中,离合器前齿可能因扭杆的扭力调整不当造成受力过大,超过了现结构的承受能力而断裂,保证扭杆正常工作的设计预压角是2.07°,设计上通过花键套筒内外花键相对初始角度来保证,如图6所示。由于扭杆花键是22个齿,花键套筒外花键是8个齿,靠它们之间的差齿关系能够调整的最小角度是4.09°,如果在装配过程中,通过调整措施来获得扭杆预压角,则可能会在原来2.07°的预压角的基础上增大到6.16°。

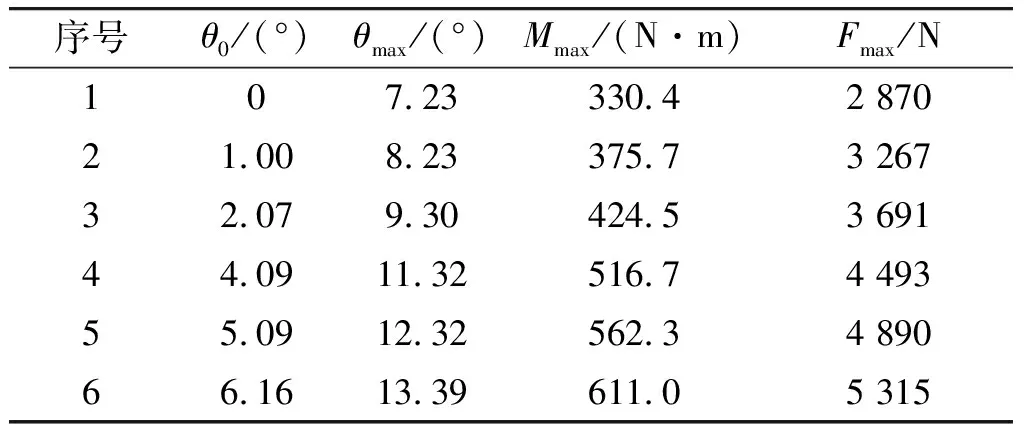

在150~85 mm的复进过程中,扭杆按照不同的预压角调整产生的最大扭矩及施加到中部离合器上的前齿顶面的力见表1。

表1 扭杆按照不同的预压角调整产生的最大扭矩

其中:扭杆有效工作长度L= =183.08 mm;切变模量G=74 500 MPa;扭杆直径d=16 mm

2 中部离合器有限元分析

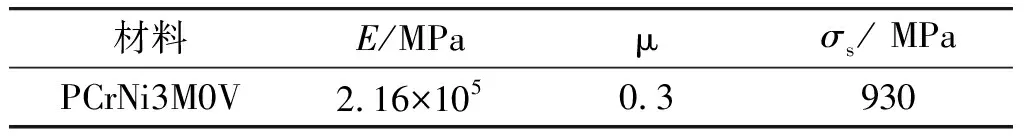

按照中部离合器实物,运用Pro/E建立精确三维实体建模,并通过Pro/E与ANSYS Workbench 11.0之间的借口将所建立的三维实体模型导入,进行有限元分析计算。将模型导入后,在ANSYS Workbench 11.0操作界面中对模型进行前处理,消除影响分析结果的不合理因素;确定中部离合器的材料参数,如表2所示。参照中部离合器的实际工况确定模型的约束条件和载荷施加位置及方式[3]。

表2 中部离合器材料参数

2.1 约束及载荷施加

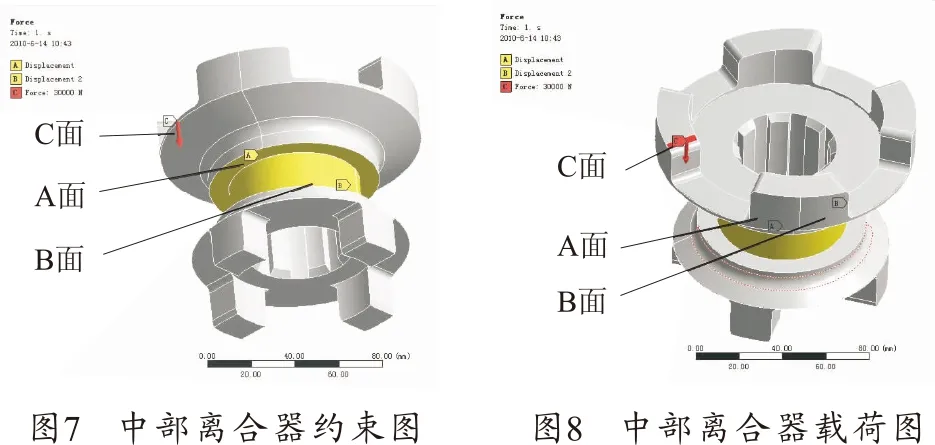

本文分析过程中,参照中部离合器实际工况,对其轴向运动和径向运动进行约束,所加载荷为面力,施加于齿顶平面右侧边缘处的合理长方形区域内。如图7和图8,其中,A面约束中部离合器轴向运动的约束面;B面约束中部离合器径向运动的约束面;C面为载荷施加面,载荷方向为沿z轴正向。根据前文分析,在不同预压角时,中部离合器齿顶面受力不同,因此,可选定不同预压角和工况,同时施加不同载荷。在零部件的加工过程中,齿根部加工初始角度的加工误差不易保证,因此,可通过调整模型中的齿根部加工初始角度来进行分析。

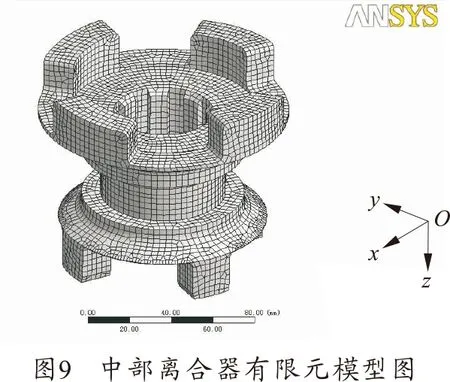

2.2 有限元网格划分及分析

前处理采用ANSYS Workbench操作界面中的Mesh命令,选用8节点六面体实体单元对中部离合器模型进行网格划分。在网格划分过程中,着重考虑中部离合器齿根部等容易产生应力集中区域的网格细化。本文得到的有限元模型如图9所示。

2.3 计算结果和分析[4]

本文在有限元分析过程中,采用齿根部加工初始角度分别为15°和12°两种模型进行对比计算分析,利用ANSYS Workbench应力求解器进行求解。

首先对齿根部加工初始角度为15°的模型加载静载荷,发现当加载静载荷为7 000 N时,中部离合器最大应力值为949.77 MPa,该最大应力值大于PCrNi3MoV的屈服极限930MPa,且产生于齿根部右侧内角,具体分析结果如图10所示。然后将模型齿根部加工初始角度修改为断裂实物的12°,发现当加载静载荷为6 250 N时,中部离合器最大应力值为948.85MPa,该最大应力值大于PCrNi3MoV的屈服极限,且产生于齿根部右侧内角,具体分析结果如图11所示。

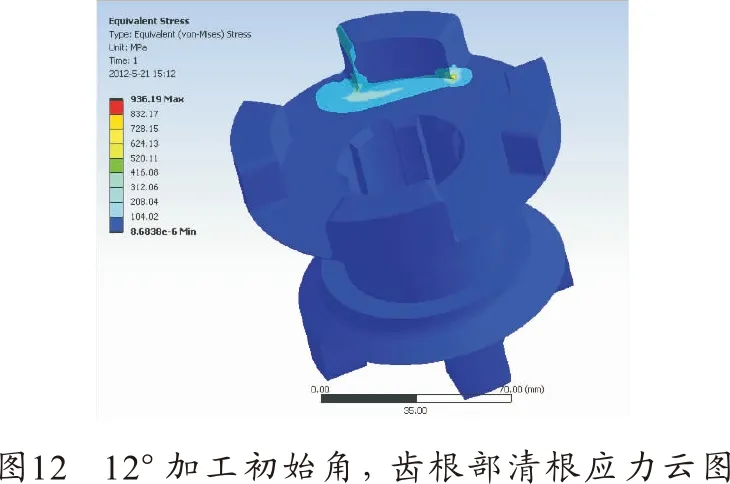

最后将模型齿根部按照断裂实物进行修改,齿根部进行清根,发现当加载静载荷为5 315 N时,中部离合器最大应力值为936.19 MPa,该最大应力值大于PCrNi3MoV的屈服极限930 MPa,且产生于齿根部右侧内角,具体分析结果如图12所示。

从载荷数值分析可以看出:齿根部加工角度减小和根部清根带来的最直接影响为齿根强度减弱。

2.4 离合器断裂原因分析

从前文载荷分析来看,若零件齿根部加工初始角度为15°,当扭力杆预压角不合适的调整到6.16°时,作用在中部离合器齿顶面的最大力变为5 315 N,比设计要求增加44%,但仍小于7 000 N,齿根部最大应力值不会超过材料屈服极限,不会断裂。

若齿根部加工初始角度为12°,当扭力杆预压角不合适的调整到6.16°时,作用在中部离合器齿顶面的最大力变为5 315 N,仍小于能使齿发生断裂的6 250 N,齿根部最大应力值不会超过材料屈服极限,也不会断裂。

若齿根部加工初始角度为12°,且又存在着根部清根形成的尖角,载荷的作用加上齿根部清根时形成的尖角引起的应力集中作用,使得齿根部右侧内角最大应力值超过材料的屈服极限,从而引起齿根断裂。

3 结 论

本文以某型舰炮正样机中部离合器为分析对象,对该部件进行了载荷和有限元结构分析,确定齿根断裂的主要原因为预压角过大和齿根部存在尖角引起的应力集中,分析结果与中部离合器实际

断裂状态较为一致。在此基础上,本文提出设计方面应增加齿根部圆角以减小尖角引起的应力集中和加工方面严格控制齿根部加工初始角度,是解决中部离合器断裂的产生有效措施。

参考文献(References)

[1] 刘鸿文.材料力学[M].北京:高等教育出版社,2004: 87-93.

LIU Hong-wen. Mechanics of materials[M]. Beijing: Higher Education Press,2004:87-93.(in Chinese)

[2] 赵森,钱勇.自行火炮半自动装填机构输弹问题研究[J].兵工学报,2005,26(5):592-594.

ZHAO Sen, QIAN Yong. Ammunition ramming of semi-automatic loading device of the self-propelled gun[J]. ACTA Armamentarii, 2005, 26(5):592-594. (in Chinese)

[3] 王勖成.有限单元法[M].北京:清华大学出版社,2003:670-671.

WANG Xu-cheng. Finite element method[M].Beijing:Tsinghua University Press,2003:670-671.(in Chinese)

[4] 顾浩.渐开线齿轮齿根断裂力学分析[D].南京:南京航空航天大学,2007:30-51.

GU Hao.The fracture properties of involute gear tooth root crack[D].Nanjing: Nanjing University of Aeronautics&Astronautics,2007:30-51.(in Chinese)