600 MW“W”型火焰锅炉炉内燃烧过程的数值模拟

曹小玲,皮正仁,彭好义,蒋绍坚

(1.长沙理工大学 能源与动力工程学院,湖南 长沙,410004;2.中南大学 能源科学与工程学院,湖南 长沙,410083)

“W”型火焰锅炉是我国燃用低挥发分燃料的主要炉型。由于电网调峰需要,国内投运的“W”型火焰锅炉负荷变动较频繁,且长时间在较低负荷下运行,受热面拉裂变形严重及爆管次数较多[1−3],导致锅炉停运和启动频繁,不但降低经济效益和锅炉的使用寿命,严重时,影响锅炉的安全运行。随着计算机技术的发展,数值模拟计算成为研究炉内燃烧过程的一种有效手段,数值模拟结果可以详细反映炉内负荷及煤质变化对燃烧过程的影响[4−10],且模拟结果准确性很高[11−15],因此,利用数值模拟结果分析水冷壁可能存在应力变形的位置及爆管位置,对水冷壁的改造研究有重要的指导作用。湖南某电厂的600 MW超临界机组无烟煤“W”型火焰锅炉在运行中存在水冷壁异常变形和爆管情况,严重威胁着机组的安全、稳定运行,在此,本文作者对该锅炉进行数值模拟,并对水冷壁膨胀以及爆管原因进行分析。

1 模拟对象

本文模拟的对象为某发电分公司扩建工程二期的600 MW超临界锅炉,为北京B&W公司按美国B&W公司“W”型火焰及超临界系列锅炉技术标准,结合本工程燃用的设计、校核煤质特性和自然条件,进行性能、结构优化设计的超临界参数“W”火焰锅炉。锅炉具有超临界参数、垂直炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的Ⅱ型锅炉,锅炉配有带循环泵的内置式启动系统。

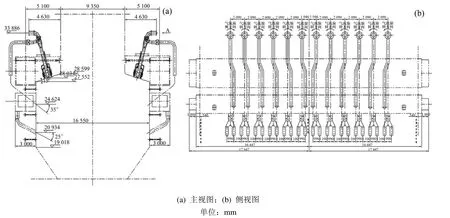

图1 燃烧器与磨煤机之间的匹配关系Fig.1 Relationship between burner and coal grinding mill

制粉系统为双进双出磨煤机正压直吹系统,锅炉采用“W”型火焰燃烧方式,锅炉配A,B,C,D,E和F共6台磨煤机,并配置浓缩型EI-XCL低NOx双调风旋流燃烧器,燃烧器布置在炉膛的前后拱上,并垂直于前后拱。前后拱与水平面呈 15°,每排各有12只燃烧器,分别与6台磨煤机相连。燃烧器与磨煤机的匹配关系见图1,锅炉燃用煤质见表1。本锅炉采用开式大风箱,在锅炉的前后拱上、下部各有1个开式大风箱,二次风进入上部风箱,分级风进入下部风箱,内、外二次风分别经燃烧器的内、外二次风调风套筒调风后喷入炉内;每台锅炉共24个乏气喷口,前后墙各12个,布置在燃烧器的下部,与燃烧器一一对应,并与水平呈 35°。在乏气管路上设有电动快关插板门,当某个燃烧器要停运时,需将该燃烧器对应的乏气管道上电动快关门关闭;每个燃烧器下部均设有分级风管,风管上装有电动风门,每个分级风管分成 2个支管,每台锅炉共有 48个分级风喷口,前后墙各24个,分级风从风箱底部引出,分级风喷口与水平方向呈 25°倾角引入炉膛,燃烧风箱图如图2所示。

图2 燃烧风箱Fig.2 Combustion wind-box

表1 煤的工业分析与元素分析(质量分数)Table 1 Coal industrial and elemental analysis %

2 数学模型及工况条件

2.1 数学模型

煤粉燃烧过程是一种具有化学反应的湍流反应流动过程,包括流体的流动、传热与传质、组分间的化学反应以及它们之间的相互耦合作用。煤粉燃烧过程划分为挥发分的析出与反应、焦炭的异相气化反应、辐射传热、颗粒运动和湍流流动等过程。本文所研究锅炉模型及网格划分如图3所示,运用gambit软件对锅炉模型划分六面体网格和适应性四面体网格的混合型网格,并对流动复杂区域进行加密,最终生成的网格总数为65万个。使用 Realizablek−ε模型模拟湍流气相流动;采用标量守恒的混合分数−概率密度函数模拟气相湍流燃烧,PDF模型的简化形式采用β函数分布;采用P1辐射模型计算炉内辐射换热;采用单步竞争反应速率模型模拟煤粉挥发分的析出,采用动力/扩散控制反应速率模型模拟焦炭颗粒表面燃烧;采用Rosin-Rammler分布描述固相颗粒分布特征,采用拉格朗日离散相模型考虑颗粒相和气相间的相互作用,并采用随机轨道模型追踪颗粒运动轨迹,同时考虑湍流脉动对焦炭运动的影响。

图3 锅炉模型及网格划分Fig.3 Generated grids in boiler model

2.2 计算工况

本文对4种工况的燃烧过程进行数值计算:100%负荷下锅炉投运所有燃烧器,75%负荷下拱部停用 C磨煤机对应的燃烧器,50%负荷下停用C和D 2台磨煤机对应的燃烧器。计算工况见表2。

表2 计算工况表Table 2 Calculation conditions

3 模拟结果及分析

3.1 不同负荷时炉内速度场及温度场分布

3.1.1 速度场

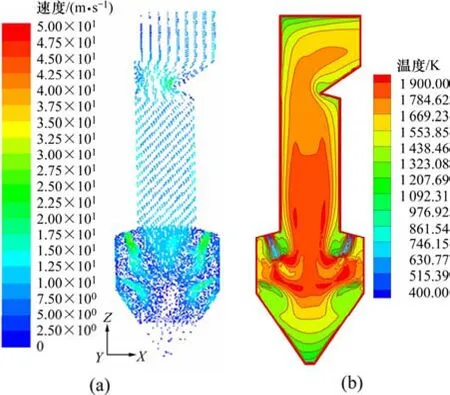

图4所示为3种负荷下竖直截面y=3.135处的速度场图,炉膛截面中心坐标为y=0。由图4可见:100%负荷和50%负荷下的速度场比较对称;在75%负荷时下炉膛速度场向前墙偏斜,上炉膛则向后墙偏斜;在75%负荷下,由于停运磨煤机 C,前后拱上运行的燃烧器位置不对称,所以,炉内速度场对称性较差,导致后墙火焰成为主导火焰,对前墙火焰冲击较大,使得后拱上喷入的煤粉颗粒有很大一部分向冷灰斗下冲,较少部分能转折向上运动,气流进入上炉膛后向后墙处偏斜;在50%负荷下,由于停运C和D 2台磨煤机对应的燃烧器在前后拱上对称布置,所以,速度场也较对称。

比较3种负荷变化中拱上风的下冲程度可看出:100%负荷下拱上射流下冲距离较短,50%负荷下则下冲较深,而75%负荷下前拱射流下冲较短,后拱射流下冲则较长,这能导致后墙火焰冲刷前墙,后拱上喷入的煤粉颗粒有很大一部分冲刷冷灰斗,较少部分能转折向上运动。此外,在进入上炉膛后,75%负荷和50%负荷下的气流速度比100%负荷下的气流速度小;拱上风下冲越深时,煤粉在下炉膛燃烧的位置越低,会使得炉内火焰中心靠下,如图5所示。

3.1.2 温度场

图5所示为3种负荷下竖直截面y=3.135处的温度分布。与速度场相对应,100%和50%负荷下炉内温度场较对称,75%负荷下炉内温度场对称性较差。从图5可以看出:由于炉内水冷壁的吸热作用,3种负荷下炉内温度场呈左右两侧低、中部高的变化趋势,沿炉高方向温度呈先升高、后逐渐降低的变化趋势,并且前后墙火焰在向上转折之前分别达到了最高温度。煤粉由拱部喷入炉膛一段距离后才着火燃烧,这对防止燃烧器喷口处烧坏和防止其附近的水冷壁结渣及爆管十分有利。与拱上风下冲深度相对应,100%负荷和75%负荷下火焰中心位置较高,50%负荷下的火焰中心较低。75%负荷时,由于前拱上停运C磨对应的燃烧器,前后拱上的气粉动量分布不对称,后拱气粉动量大,后墙火焰为主火焰,其严重冲刷下炉膛前墙及前墙侧的冷灰斗,此区域温度梯度很大,可导致受热面应力变形严重而拉裂;并且上炉膛温度也过高,这使得煤粉的有效燃尽时间减少,造成飞灰含碳量上升[16],减温水量增加,容易引起过热器超温爆管;在50%负荷下,火焰中心下降深度较大,导致高温烟气冲刷冷灰斗严重,下灰斗处受热面撕裂变形。

图4 不同负荷时炉内y=3.135截面处速度场图Fig.4 Furnace flow field in section of y=3.135 from different loads

图5 不同负荷下炉膛y=3.135截面处温度分布图Fig.5 Furnace temperature distribution in section of y=3.135 from different loads

图6 不同负荷下炉膛z=16.624截面处等温线图Fig.6 Furnace temperature distribution in section of z=16.624 from different loads

图6所示为不同负荷下水平截面在z=16.624处温度分布图。从图6可以看出:在 100%负荷下,炉内温度呈“三角形”分布,沿着炉深方向前后墙温度变得越来越高,以致冲刷前后墙,特别在乏气风水平面附近靠近翼墙附近的2个乏气喷嘴,温度达到1 900 K左右,火焰冲刷较为严重;在75%负荷下,炉膛中心附近的火焰明显向前墙偏斜;在50%负荷下,炉膛内温度场较对称,没有向前后墙偏斜,但侧墙附近温度较高。

3.1.3 不同负荷下沿炉膛高度方向的温度分布

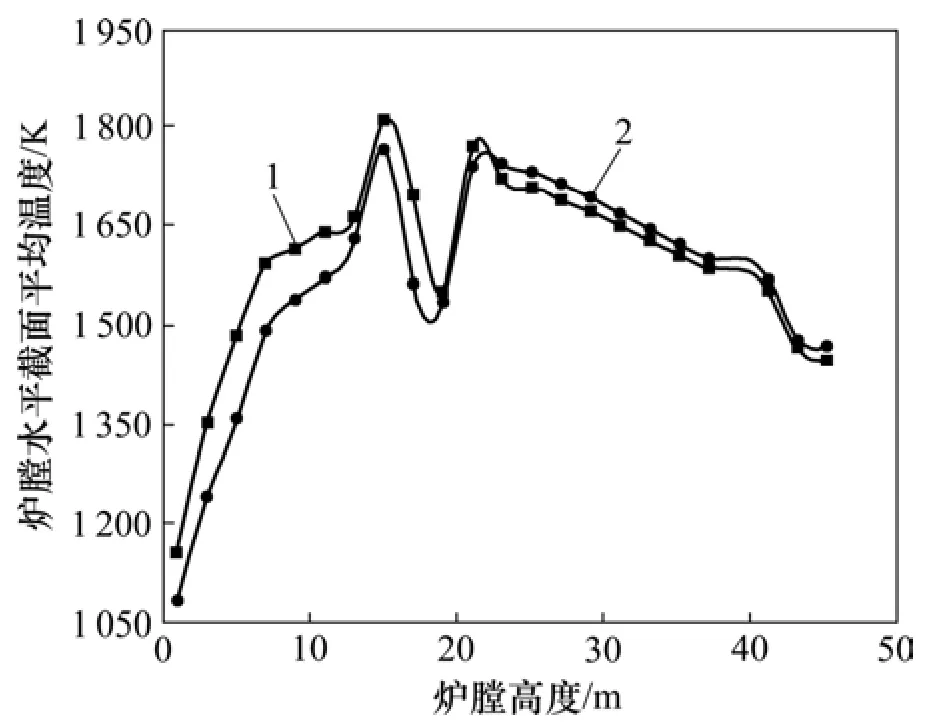

图7 沿炉膛高度方向平均温度分布曲线Fig.7 Average temperature distribution along furnace height from different loads

图7所示为煤质1计算所得不同负荷下沿炉膛高度方向各横截面的平均温度变化曲线。由图7可以看出:随着高度的变化,炉膛水平截面平均温度先变高后变低再升高再变低的变化趋势。因1 m处位于灰斗下部(以灰斗底部为基准),温度较低;随着高度增大,温度逐渐升高,并在15 m处的乏气燃烧主区域达到最高;随着炉膛高度继续增加。由于一二次风射流的影响,附近没有着火,所以,温度有所下降,在靠近燃烧器的截面平均温度降到极小值,之后,风粉进入上炉膛主燃烧区域,温度在24 m处达到极大值。由于水冷壁吸热作用,此后温度随高度增大而渐渐降低。从图7可以看出:75%负荷下上炉膛温度偏高,这主要是前后拱上燃烧器不对称所致。炉内速度场不对称,从而致使从后拱喷入的煤粉在炉内没有下冲到一定的深度就折转向上,从而导致上炉膛温度偏高。而50%工况停运前后拱上相同位置的燃烧器,炉内速度场趋于对称,前后拱上的主气流下冲深度高于 100%负荷下的下冲深度,火焰中心位置下移,下炉膛温度偏高。

3.2 煤质变化对速度场和温度场分布的影响

3.2.1 100%负荷下煤质2炉内速度场及温度场分布

图8所示为100%负荷下煤质2炉膛y=3.135截面处速度场及温度场分布。从图8可以看出:煤质2在100%工况下的速度场分布类似于煤质1在100%运行工况时的速度场,但也有细微差别:煤质2炉膛控体中央主气流的风粉运行速度高于煤质 1在 100%运行工况时的运行速度,且对称性更好。

图8 100%负荷下煤质2炉膛y=3.135截面处速度场及温度场分布Fig.8 Furnace flow field and temperature field distribution in section of y=3.135 for 100% loads of coal 2

与速度场相对应的温度场较对称,如图8和图9所示。从图8和图9可见:与煤质1相比,冷灰斗温度较低,下炉膛温度低,火焰充满度差,这大大浪费了下炉膛受热面的有效吸热面积;而上炉膛温度过高,特别在上炉膛靠近水冷壁的空间区域,温度要高于煤质1对应区域的温度,这容易导致上炉膛的严重结渣和爆管,影响锅炉的安全运行。并且火焰中心提高,将导致炉内的高温区域上移甚至进入炉膛上部,煤粉的实际燃尽区向上炉膛发展,会造成上炉膛温度过高,导致上炉膛水冷壁容易拉裂和爆管;同时,也使得煤粉的有效燃尽时间减少,造成飞灰含碳量上升,减温水量增加,容易引起过热器超温爆管。

3.2.2 不同煤质时沿炉高度方的截面平均温度分布

图9 100%负荷下煤质2在炉膛z=16.624截面处温度场分布Fig.9 Furnace temperature field distribution in section of z=16.624 for 100% loads of coal 2

图10 不同煤质时沿炉高方向截面平均温度分布Fig.10 Average temperature distribution along furnace height for different coals

图10所示为不同煤质时沿炉高方向截面平均温度分布。由图10可以看出:在相同配风方式下,煤质不同炉内温度分布则不相同,煤质2与煤质1相比,煤质2的下炉膛温度比煤质1的低,上炉膛温度比煤质1的高。这是因为煤质2的低位发热量比煤质1的高,着火性能较好,进入炉内后迅速着火,致使炉内气流膨胀加速,上升气流速度增大,拱上气流在没达到理想的下冲深度时就已经折转向上,致使燃烧火焰中心上移,下炉膛温度有所下降,上炉膛温度升高,从而可能导致过热器超温,减温水量增加。这不仅影响机组运行的经济性,更有可能导致上炉膛严重结渣和爆管,影响机组安全运行。

3.3 计算结果与模拟结果分析

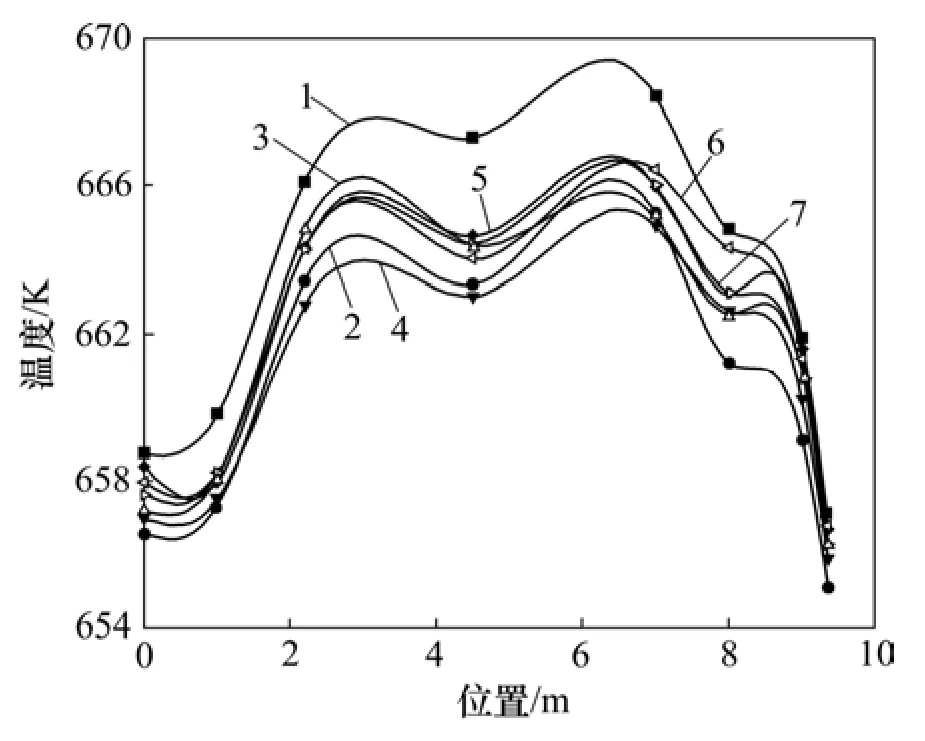

下炉膛出口管壁温为从水冷壁中间集箱出口管到中间混合集箱连接管上的温度测点,是在同一个截面上且都为水冷壁外壁温度,标高为43.035 m。左墙水冷壁外侧实测温度在各时间段内的平均值如图11所示。图12所示为左墙同一高度内水冷壁面温度模拟计算结果。

图11 左墙水冷壁外侧温度测量分布曲线Fig.11 Temperature distribution outside water wall of left-wall in measurements result

图12 左墙内壁面模拟计算结果温度分布曲线Fig.12 Temperature distribution of simulated results inside water wall of left-wall

从图11和图12可以看出:实测结果与数值计算结果的温度分布曲线趋势基本一致,且峰值温度测量值与峰值温度计算值之差都在10 K左右,这进一步说明数值计算结果的合理性。

4 结论

(1)在100%负荷和50%负荷下炉内速度场及温度场均较对称,但在50%负荷下火焰中心明显下移,在75%负荷下炉内速度场及温度场出现明显偏斜。

(2)在100%负荷下,火焰冲刷下炉膛的前后墙两端较严重,温度梯度大,容易造成爆管;75%负荷时,后墙火焰冲刷前墙严重,容易导致受热面结渣和爆管,并且上炉膛温度也过高,这使得煤粉的有效燃尽时间减少,飞灰含碳量上升,减温水量增加,容易引起过热器超温爆管;在50%负荷下,火焰中心下降较多,容易造成冷灰斗结渣和爆管。

(3)沿炉膛高度方向,炉膛水平截面平均温度呈高→低→高→低的变化趋势。

(4)在相同配风方式下,煤质不同时,炉内速度场及温度场分布则不相同,对不同的煤质,则应找到合适的配风方式来优化燃烧,减少受热面的结渣和爆管。

[1]张晓波,潘晓文.“W”火焰锅炉低温再热器爆管分析处理[J].江西电力,2006,30(4): 40−43.ZHANG Xiao-bo,PAN Xiao-wen.Treatment and analysis on pipe explosion of low-temperature reheater of W-flame boiler[J].Jiangxi Electric Power,2006,30(4): 40−43.

[2]付文华.“W”型火焰锅炉屏过爆管原因分析及对策[J].电力学报,2010,25(6): 504−506.FU Wen-hua.The analysis and countermeasures for the pipe explosion of W type flame boiler platens[J].Journal of Electric Power,2010,25(6): 504−506.

[3]宁志刚,刘力强.W 型火焰锅炉炉内管爆漏的原因分析及预防措施[J].河北电力技术,2004,23(4): 37−40.NING Zhi-gang,LIU Li-qiang.Cause analysis and prevention measures of boiler tubes blasts and leakages in W-flame boilers[J].Hebei Electric Power,2004,23(4): 37−40.

[4]申春梅,孙锐,吴少华.1 GW单炉膛双切圆炉内煤粉燃烧过程的数值模拟[J].中国电机工程学报,2006,26(15): 51−57.SHEN Chun-mei,SUN Rui,WU Shao-hua.Numerical simulation of pulverized coal combustion in a 1 GW dual circle tangential firing single chamber boiler[J].Proceedings of the CSEE,2006,26(15): 51−57.

[5]潘维,池作和,斯东波.200 MW四角切圆燃烧锅炉改造工况数值模拟[J].中国电机工程学报,2005,25(8): 110−115.PAN Wei,CHI Zuo-he,SI Dong-bo,et al.Numerical simulation of combustion process in a 200 MW tangentially fired furnace to study furnace reconstruction[J].Proceedings of the CSEE,2005,25(8): 110−115.

[6]刘泰生,周武,叶恩清.燃尽风对炉内流动和燃烧过程影响的数值模拟[J].动力工程,2006,26(1): 116−120.LIU Tai-sheng,ZHOU Wu,YE En-qing.Numerical simulation of the effect of over-fire air on flow and combustion in furnaces[J].Journal of Power Engineering,2006,26(1):116−120.

[7]FAN Jian-ren,SUN Ping,ZHENG You-qu,et al.Numerical and experimental investigation on the reduction of NOxemission in a 600 MW utility furnace by using OFA[J].Fuel,1999,78(12):1387−1394.

[8]FAN Jian-ren,ZHA Xu-dong,CEN Ke-fa.Study on coal combustion characteristics in a w-shaped boiler furnace[J].Fuel,2001,80(3): 373−381.

[9]李芳芹,魏敦崧,马京程,等.燃煤锅炉空气分级燃烧降低NO排放的数值模拟[J].燃料化学学报,2004,32(5): 537−541.LI Fang-qin,WEI Dun-song,MA Jing-cheng,et al.Numerical simulation of low-NOxemission in a coal-fired utility boiler with staged-air combustion[J].Journal of Fuel Chemistry and Technology,2004,32(5): 537−541.

[10]周武,庄正宁,刘泰生,等.切向燃烧锅炉炉膛结渣问题的研究[J].中国电机工程学报,2005,25(4): 131−135.ZHOU Wu,ZHUANG Zheng-ning,LIU Tai-sheng,et al.Study on slogging problem in the furnace of a tangential fired boiler[J].Proceedings of the CSEE,2005,25(4): 131−135.

[11]庞力平,孙保民,Salcudean M E.电站锅炉受热面高温积灰的数值模拟[J].中国电机工程学报,2004,24(10): 219−223.PANG Li-ping,SUN Bao-min,Salcudean M E.Using CFD to simulate heater fouling in a utility boiler[J].Proceedings of the CSEE,2004,24(10): 219−223.

[12]YIN Chun-ge,Caillat S,Harison J L,et al.Investigation of the flow,Combustion,heat transfer and emissions from 609 MW utility tangentially fired pulverized coal boiler[J].Fuel,2002,81(8): 997−1006.

[13]LI Zhi-qiang,WEI Fei,JIN Yong.Numerical simulation of pulverized coal combustion and NO formation[J].Chemical Engineering Science,2003,58(23): 5161−5171.

[14]FAN Jian-ren,QIAN Li-geng,MA Yin-liang,et al.Computational modeling of pulverized coal combustion process in tangentially fired furnace[J].Chemical Engineering Journal,2001,81(1): 261−269.

[15]朱彤,范卫东,信伟,等.双炉膛炉内空气动力场的数值模拟研究[J].热能动力工程,1997,12(6): 401−404.ZHU Tong,FAN Wei-dong,XIN Wei,et al.A numerical study of aerodynamic field characteristics in a double-furnace[J].Journal of Engineering for Thermal Energy and Power,1997,12(6):401−404.

[16]付文华,田俊梅,侯海军.2 060 t/h W火焰锅炉调试中出现的问题研究[J].山西电力,2009(5): 41−44.FU Wen-hua1,TIAN Jun-mei,HOU Hai-jun.Research on the problems of 2 060 t/h W flame boiler debugging[J].Shanxi Electric Power,2009(5): 41−44.