基于前起落架突伸技术的新型缓冲器仿真设计分析

王 彤 许 锋 聂 宏

南京航空航天大学飞行器先进设计技术国防重点学科实验室,南京,210016

0 引言

在弹射起飞方式下,舰载机将在2~3s之内加速到离舰起飞速度,纵向过载峰值高达4g~6g(g为重力加速度),飞行员在短时间内可能会失去协调操纵能力,不能迅速有效地操纵飞机,因此,舰载机在无飞行员干涉条件下迅速达到起飞迎角是顺利飞离母舰并继续前飞的关键因素。为使飞机在弹射冲程末端与拖曳滑块自动分离后能迅速增大迎角达到起飞要求,研究者们应用前起落架突伸技术,在弹射力消失瞬间使前起落架缓冲器在压缩空气的推动下突伸,对飞机施加抬头力矩以迅速增大迎角[1-3]。

前起落架突伸技术的应用对缓冲器突伸模式以及其结构形式提出了新的挑战。从20世纪90年代起,国内学者开始逐渐开展舰载机弹射起飞特性的研究,并取得了一定的科研成果,但所使用的研究手段多止于抽象的动力学方程推导,适用于突伸技术的缓冲器结构的设计细节研究并无突破。

本文采用理论计算与仿真相结合的方法,对应用前起落架突伸技术的缓冲器构型进行了研究。研究表明,增加高压充气的突伸模式能够提供比单纯释放储存势能的突伸模式更可靠稳定的突伸力;在常规型双腔油气式缓冲器的基础上,增加旁路阀门适当减小反弹阻尼,可以有效缩短突伸时间,更快增大起飞迎角和建立离舰后的飞机平衡姿态。

1 突伸模式研究

为了得到理想的起飞特性,在应用前起落架突伸技术时需首先选择合适的突伸模式,总结相关文献研究结果以及典型舰载机的使用经验[4],突伸模式大致分为势能储存和高压充气两种。前者是指在弹射之前将前起落架缓冲器压缩至一定位置,积蓄势能,在弹射冲程末端,释放储存的势能以提供突伸力;后者是指将缓冲器内气腔与飞机所带高压气瓶相连通,并由电磁阀控制,电磁阀开启时,高压气瓶向缓冲器内注入高压气体,推动活塞向下运动产生突伸。

势能储存方法简单易行,不会造成起落架结构增重,也无需额外携带高压气瓶。弹射之前的缓冲器压缩过程与弹射时的缓冲器突伸过程可视作缓冲器的一个正行程加上一个反行程,为一个循环。在一个循环中停顿一定时间,热量便与外界发生交换,因此释放储存势能的突伸模式更近似于等温过程。不计油液流经节流小孔时损失的能量,储存势能由于热量交换而部分丧失,最终所释放的能量难以提供足够的突伸力[4]。

采用高压充气方法会增加起落架缓冲器结构的复杂性,但是电磁阀控制启闭可以使输出的突伸力保持在可控范围之内,并且注入高压气体使得气腔内增压更大,可以提供更大的突伸力。

对舰载机施加突伸力,可使得飞机迅速抬头增大迎角,而迎角的增加量直接受限于缓冲器能够突伸的行程。为尽可能增大迎角,缓冲器需要有足够的突伸空间,因此缓冲器在突伸之前需处于压缩状态,即采用高压充气方法也必须以前起落架压缩作为前提。

基于以上分析,本文提出一种势能储存和高压充气相结合的突伸模式。即在弹射之前将前起落架缓冲器压缩一定行程,在弹射冲程末端,在释放储存势能的同时注入高压气体,推动活塞运动产生突伸。这种组合的突伸模式的优点在于能够提供稳定的突伸力及较长的突伸距离,并提高突伸的可靠性。

2 缓冲器结构设计

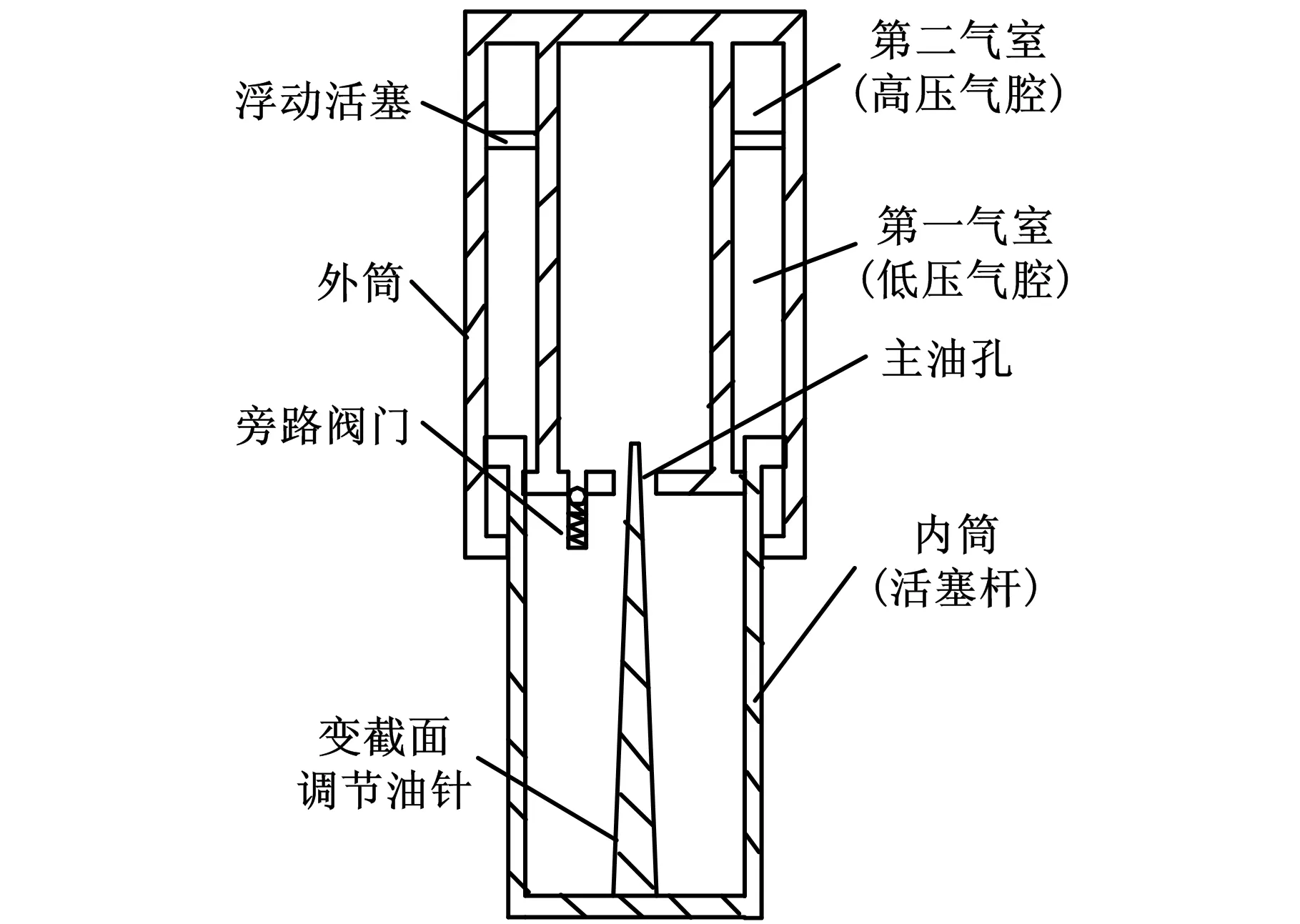

2.1 缓冲器构型

双腔油气式缓冲器因其高效率和高功量吸收能力而被普遍应用于现代飞机上,与变截面油孔设计技术的结合更进一步提高了缓冲器性能[5]。本文对常规型双腔油气式缓冲器进行改进,使飞机在组合突伸模式下更快建立起飞迎角,缩短突伸时间。

在组合突伸模式下,通过高压充气向缓冲器气腔内注入高压气体,需经过一定的时间达到预定气腔压力,之后,增压的空气体积膨胀推动活塞运动产生突伸时,油液受挤压流经节流小孔,产生的油液阻尼力是影响缓冲器伸展速度的重要因素。因此要加快突伸速度,需要减小相应突伸时产生的油液阻尼力。根据下式可知增大油孔面积可以减小油液阻尼力:

(1)

本文提出的缓冲器的结构方案如图1所示。结构中设置有一个旁路阀门,阀门上有一个旁路油孔,它需由推动弹簧来开启,独立于主油孔之外工作。这种缓冲器的工作原理是:缓冲器在普通起飞着陆时,两气腔内最大压力都达不到开启旁路油孔的压力,因此旁路油孔不工作;而在弹射起飞时,从飞机所携带的高压气瓶向缓冲器内注入高压气体,气腔内压力升高到开启压力,推动旁路阀门中的弹簧运动,旁路油孔开启,与主油孔一起工作。

这种结构方案使得缓冲器具有突伸状态与普通状态两种工作状态。突伸状态下,旁路油孔开启,相当于增大了油孔面积,减小了油液阻尼力,从而缩短了突伸时间;普通状态下旁路油孔关闭,不影响飞机降落和滑跑过程中的缓冲性能。

图1 缓冲器构型图

2.2 缓冲器充填参数

压缩比设置如下[5]:停机到全伸长压缩比为3∶1;全压缩到停机压缩比为2∶1。

前轮相当质量(GJB67.4-85)为

(2)

式中,a为前轮距重心长度;b为主轮距重心长度;h为重心距主轮轴高度。

根据飞机设计手册[5]计算的双腔油气式缓冲器充填参数如表1所示。

3 缓冲器系统建模

3.1 力学模型

模型基本假设如下:①只考虑机体坐标系下垂直平面内的运动,所有力均作用在此平面内;②多轮胎特性等效为一个当量轮胎特性;③忽略缓冲器水平方向以外的挠度变化。

表1 缓冲器充填参数

起落架系统可以等效为三个部分:上部质量(包括飞机等效质量、缓冲器外筒质量),下部质量(包括缓冲器活塞杆、刹车装置、轮胎质量),以及转动质量(包括轮胎、刹车的转动部分)[6]。取起落架各个不同的分离体进行研究,建立起落架系统动力学方程[7-9],其缓冲过程可以分为两个阶段。

(1)初始触地阶段。上部质量与下部质量同步运动,仅有轮胎压缩,缓冲器不压缩。

垂直方向:

(3)

水平航向:

(4)

轮胎旋转:

(5)

(2)缓冲器开始压缩阶段。轮胎与缓冲器一起压缩。

垂直方向(上部质量):

(6)

垂直方向(下部质量):

(7)

水平航向:

(8)

轮胎旋转:

(9)

作用在起落架系统上的力包括空气动力、缓冲支柱内力和轮胎力,其中:

空气动力为

L=nL(Wj+Ww)

(10)

缓冲支柱内力为

Fs=Fa+Fh+Ff

(11)

轮胎上的垂直反力为

(12)

轮胎上的水平反力为

(13)

缓冲器分离体受力如图2所示。其中,Nu为缓冲器上轴套的垂直力;Nl为缓冲器下轴套的垂直力。

图2 缓冲器分离体受力图

3.2 仿真模型

动力学分析软件LMS Virtual. Lab中的Motion模块具有优越的动力学求解性能,在其中建立前起落架虚拟样机模型并进行突伸动态仿真可以获得准确的结构动态性能信息。在传统的起落架动态性能仿真中,由于无法模拟空气和油液,空气弹簧力和油液阻尼力需要以拉压弹簧或者由函数控制的力的形式加载到模型上,故这两种形式都是用数学方法间接地模拟空气弹簧力和油液阻尼力。AMESim(全称为LMS Imagine. Lab AMESim)是一款专门用于机械/液压系统建模、仿真和动力学分析的软件,采用该软件可以方便地建立双腔油气式缓冲器的仿真模型,通过模拟空气和油液,产生更符合真实情况的动态的空气弹簧力和油液阻尼力。联合仿真既利用了Motion模块在动力学求解问题上的优越性,又兼顾了AMESim在模拟空气和油液阻尼方面的便利。

图3 前起落架虚拟样机模型

在LMS Virtual. Lab环境下根据某型机的结构参数建立前起落架虚拟样机模型,如图3所示,在缓冲器活塞杆与外筒的局部坐标系上连接AMESim接口, AMESim中模拟的活塞运动将提供空气弹簧力和油液阻尼力,与数学函数力的加载相比较,这样更符合真实情况。仿真模型中仍需另外加载空气动力和轮胎力。

(1)空气动力。将全机升力等效分解到前起落架、主起落架的转轴处,作用在前起落架转轴中心的当量升力为

式中,la为升力作用点到前起落架转轴中心的距离;lb为前起落架、主起落架转轴中心距离。

图4 AMESim中的缓冲器仿真模型

(2)轮胎力。使用LMS Virtual. Lab Motion中的complex tire模拟轮胎力,根据某型机轮胎充填参数添加垂向和侧向刚度。

在AMESim环境下,嵌入Motion模块接口,接收速度和位移信号,再经过计算,输出所产生的力信号,加载在Motion中的模型上(图4)。缓冲器外筒与活塞杆之间的相对运动,所引起的既有两个气腔内气体体积的变化,也有液体的流量变化,其中,气体体积的变化由AMESim中无热量交换的蓄能器呈现,液体流量的变化等效为HCD库中的活塞单元的运动,另外,变截面油孔等效为可变节流阀,由控制信号控制其节流口面积的大小[10]。

4 缓冲性能仿真

4.1 仿真条件

设置前起落架以6m/s的下沉速度接触跑道,此时缓冲器支柱处于全伸长状态,触地后缓冲器与轮胎将经过压缩—振荡过程后回弹至停机位置。缓冲性能仿真具有两种意义:对比仿真结果中关键参数与表1中各状态下的理论计算结果,如果能够保持一致则证明模型有效;如果载荷—行程曲线能显示缓冲器具有较高的效率,缓冲器支柱载荷在合理范围之内,也可以侧面反映模型的有效性[11-14]。

4.2 结果分析

图5 缓冲器压缩行程曲线

图6 第一气室气体压力和体积变化曲线

图7 第二气室气体压力和体积变化

如图5所示,缓冲器触地后迅速压缩至行程400mm左右,又缓慢回弹,经1.7s左右进入停机平衡状态,压缩行程287mm,略高于计算停机压缩行程280mm。由于仿真时间仅为2s,缓冲器压缩行程仍有回弹趋势,因此若延长仿真时间,停机压缩行程最终将与理论值相差无几。图6和图7所示曲线表示两气室的气体压力和体积变化,第一气室与理论值略有误差,考虑到气体仍有膨胀趋势,误差也在可接受范围之内。第二气室与理论值吻合程度较高,充分体现了双腔缓冲器的工作特点,即在第一气室压缩到达临界点时第二气室才会开始工作,也说明仿真模型中的压力控制单元非常有效。

图8和图9所显示的缓冲支柱的最大载荷在可以接受的合理范围之内,并且载荷—行程曲线光滑饱满,缓冲器效率达到70%以上。

图8 缓冲支柱载荷

图9 载荷—行程曲线

仿真结果分析表明,所建立的联合仿真模型能够满足缓冲器的各项要求。

5 前起落架突伸仿真

5.1 仿真环境设置

设置前起落架在预先压缩状态下突伸至全伸长状态,除缓冲器处于全压缩状态外,轮胎预压缩30mm,仿真时间1s。为了进行对比,按照使用突伸模式和缓冲器构型的不同分为三种情况。

(1)使用释放储存势能的方式突伸,前起落架在全压缩状态下开始突伸,使用常规型双腔油气式缓冲器。

(2)使用释放储存势能并增加高压充气的方式突伸,前起落架处于全压缩状态下开始突伸,并于初始加入12MPa的稳定高压。使用常规型双腔油气式缓冲器。

(3)使用释放储存势能并增加高压充气的方式突伸,前起落架处于全压缩状态下开始突伸,并于初始加入12MPa的稳定高压。使用改进型双腔油气式缓冲器,增加直径10mm的旁路阀门。

5.2 结果分析

分别在三组状态(分别对应前述三种情况)下进行仿真,缓冲器支柱的突伸行程—时间关系如图10所示,抽取其中关键数据对比列出,如表2所示。

图10 缓冲器支柱突伸行程

表2 仿真结果对比

单纯释放储存势能突伸,随着活塞杆的伸长,气室容积逐渐变大,气室内压强逐渐减小,所产生的突伸力也相应逐渐减小,因此突伸行程未达到最大,并且突伸时间比较长;充入高压后,突伸时间显著缩短,突伸行程也达到最大,并且曲线平滑无振荡;在常规型双腔油气式缓冲器的基础上增开旁路阀门后,突伸行程达到最大,而且突伸时间进一步缩短,状态3的突伸时间相比状态2的突伸时间缩短了0.1s。第三种情况获得了最好的突伸效果。

6 结论

(1)在前起落架突伸过程中充入高压可以有效增加突伸行程并缩短突伸时间,即恒定的突伸力比逐渐减小的突伸力更为有效。

(2)在常规型双腔油气式缓冲器的基础上增加旁路阀门以减小反弹阻尼,可以有效加快突伸速度并缩短突伸时间。

[1] 王萌辉,赵波.舰载飞机起降动力学研究[J].飞机设计,1997(1):29-33.

[2] 郑本武.前起落架突伸对舰载飞机弹射起飞航迹的影响[J]. 南京航空航天大学学报,1994,26(1):27-33.

[3] 赵波.舰载机起降过程的几个飞行动力学问题[J].飞行力学,1991(4):83-89.

[4] 胡淑玲,林国锋.前起落架突伸对舰载机起飞特性的影响[J]. 飞行力学,1994(1):28-34.

[5] 《飞机设计手册》总编委会.飞机设计手册-第14册:起飞着落系统设计[M].北京:航空工业出版社,2002.

[6] 沈强,黄再兴.舰载机前起落架突伸性能优化[J].计算机辅助工程,2009,18(3):31-36.

[7] 张明,聂宏,朱如鹏,等.基于虚拟样机技术的飞机地面运动多学科协同仿真[J]. 中国机械工程,2010, 21(10) :1194-1199.

[8] 魏小辉,聂宏.舰载机起落架落震性能动力学仿真分析[J].中国机械工程,2007,18(5):520-523.

[9] 史友进.大柔性飞机起落架缓冲器设计研究[D].南京:南京航空航天大学,2006.

[10] 汪云峰,柴宗柒.基于AMESim/Matlab的液压缓冲器仿真与优化[J].机床与液压,2008, 36(3): 167-203.

[11] Reed W H. An Evaluation of A Method of Improving the Take-off Characteristics of Catapult Launched Jet Airplanes[R]. AD,1953.

[12] Reed W H. An Analysis of the Effect of A Curved Ramp on the Take-off Performance of Catapult Launched Airplanes[R].NACA,1952.

[13] Naval Air Systems Command Department of the Navy. MIL-DTL-85110B(AS) Detail Specification Bar, Repeatable Release Holdback (RRHB),Aircraft Launching, General Requirement for[S].Military Specifications and Standards,1997.

[14] Naval Air Systems Command Department of the Navy. MIL-A-8863C. Military Specification Airplane Strength and Rigidity Ground Loads for Navy Acquired Airplanes[S]. Military Specifications and Standards,1993.