纸机负荷分配控制系统的设计与实现

孟宪坤 李明辉 李 虎

(陕西科技大学机电工程学院,陕西 西安 710021)

0 引言

现代高速纸机在运行负载时要求速度恒定、负荷均衡。在纸机传动控制系统中,多台电机的负荷分配控制是传动控制系统设计的关键,它直接影响系统的可靠性和控制精度。

负荷分配控制的难点主要体现在以下几个方面:①控制系统内部需要交换大量的数据,如何实现数据的高速传输;②在高速运行时,负荷分配控制如何实现,才能有效地克服控制对象的非线性和耦合性[1]。若负荷分配问题处理不妥,会导致变频器出现过电流保护现象,影响纸机的正常生产运行。此外,纸机在向大型化、高速化发展的过程中,对负荷分配控制的效果也提出了更高的要求,它的控制效果将直接影响到纸机生产的可靠性和所生产纸张的质量。

笔者将根据自身相关经验,并结合纸机的工艺流程和对控制系统的要求,解决纸机负荷分配所涉及的关键点和难点。

1 纸机工艺机构及要求

纸机是一个结构复杂的联动机械机组,其主体由网部、压榨部、干燥部、压光机和卷纸机等部分组成,其工艺流程如图1所示。

根据某些纸种的要求,纸机有时还配置有施胶压榨、半干压光和机内涂布等单元,以及许多辅助系统单元[2]。造纸的工艺流程可以简要概括为由纸机流浆箱流出的纸浆在网部脱去约80%的水分,同时纤维相互交织,形成湿纸。湿纸经过压榨、脱水,再在烘干部烘干到含水分5% ~8%,然后经压光部压光,最后由卷纸机卷成成品纸。

纸机的同一部分若有多个电机时,则需要进行负荷分配的控制,如纸机的压榨部,它由多个电机所组成。主从传动组位于同一毛布圈内,某纸机压榨部分传动形式如图2所示。

图2 传动形式示意图Fig.2 Transmission pattern

图2中,要求主从传动组内各电机之间在速度同步的同时实现负荷均衡,否则会影响正常抄纸。当负荷不能均匀分布时,有可能撕坏毛布,造成断纸或造成某一个或多个电机过负荷运转;有时还会出现速度过快的电机拖动速度较慢的电机,从而增加电机负荷,影响电机寿命,甚至会烧毁电机[3]。所以要求各个分部的各自传动点之间具有负荷自动分配控制功能。

纸机传动控制系统负荷分配要求速度稳定、分配平衡。由于纸机负载多变、传动情况复杂,所以要求负荷分配快速稳定无振荡,能够随时适应负载变化。主副分部之间应能实现联动工作、负荷自动平衡调节。纸机为恒转矩负载,所以纸机传动系统要选择具有恒转矩控制性能、较高的分辨率、良好的通信能力的变频器,并采用PLC作为控制单元,实现对整个控制系统的可靠、协调控制,以满足纸机控制系统正常工作的需要[2]。

2 纸机传动控制系统结构

纸机传动控制系统采用基于Profibus现场总线的三级控制方案,选用西门子 S7-300 PLC和 ABB ACS800全数字多功能矢量控制变频器,利用Profibus-DP现场总线协议通信格式,实现PLC与变频器的通信功能。

纸机传动控制系统框图如图3所示。

图3 纸机传动控制系统框图Fig.3 Block diagram of transmission control system for paper machine

三级控制方案具体介绍如下。

第一级为变频器控制级。变频器采用ABB公司的ACS800系列直接转矩控制变频器。ACS800系列变频器的特点是将直接转矩控制技术和模糊控制理论合二为一,构成高性能、低成本的变频器调速产品,性能大大优于矢量控制变频器。

第二级为PLC控制系统。传动部控制中心选用S7-300 PLC,CPU选用CPU315-2DP。CPU315-2DP具有强大的通信功能,可与操作屏、变频器组成Profibus-DP控制网络;采用现场总线实现高速通信,完成整个纸机传动过程中的速度链、负荷分配,使S7-300 PLC与上位机、操作屏高速通信,从而完成操作控制和过程数据显示。

第三级为上位计算机优化控制系统。造纸车间计算机优化控制系统能够将整个纸机车间各控制部分联系起来,由车间管理级计算机加以统一管理控制。QCS系统、DCS系统制浆系统、流送系统、热泵控制系统和传动控制系统上位机,通过工业以太网将各部分的工作状况送往车间管理级计算机。车间管理级计算机经过分析,得出各部分的最佳工作参数,使各部分处于最佳的工作状态。如车速发生了变化,则纸浆流送系统、三段通气系统都将随之进行调节。

3 Profibus总线通信

根据国内造纸行业控制系统使用总线协议的习惯与Profibus总线的技术优势(协议统一、配置灵活、硬件支撑),以及控制设备对总线协议的支持状况,纸机传动控制系统选用德国西门子公司倡导的Profibus总线协议[4]。Profibus总线采用主从通信和令牌通信相结合的通信方式,进一步提高了连网通信的能力。系统分为主站和从站,主站和从站之间通过主站的查询和从站的响应进行通信,主站和主站之间通过得到总线控制权(令牌)进行通信。通过Profibus协议,从底层(传感器/执行器级)到中层(单元级)的分布式、数字现场可编程控制器都可实现连网。

Profibus-DP是由Simens等13家公司组成的ISP组织推出的现场总线。这种形式的现场总线具有很高的数据传输率、很快的动态响应时间和极强的抗干扰性。Profibus-DP访问方法采用欧洲标准EN5017中规定的、带有主从关系的令牌传送原理,即只有主站能接收令牌,从站不能接收令牌,通过指定连接从站(变频器)的CBP板进行直接编址[5]。主站为控制设备,一般是PLC和工控机;从站为外围设备,一般是输入输出装置、阀门、驱动器和测量发送器。

为了提高现场总线系统的可靠性和抗干扰能力,在纸机电气传动控制系统中,一般选用传输速度为1.5 Mbit/s的现场总线,满足了网络数据的传输需要,缩短了系统响应的滞后,且系统的抗干扰能力较强。

4 负荷分配控制系统的设计

4.1 负荷分配机理分析

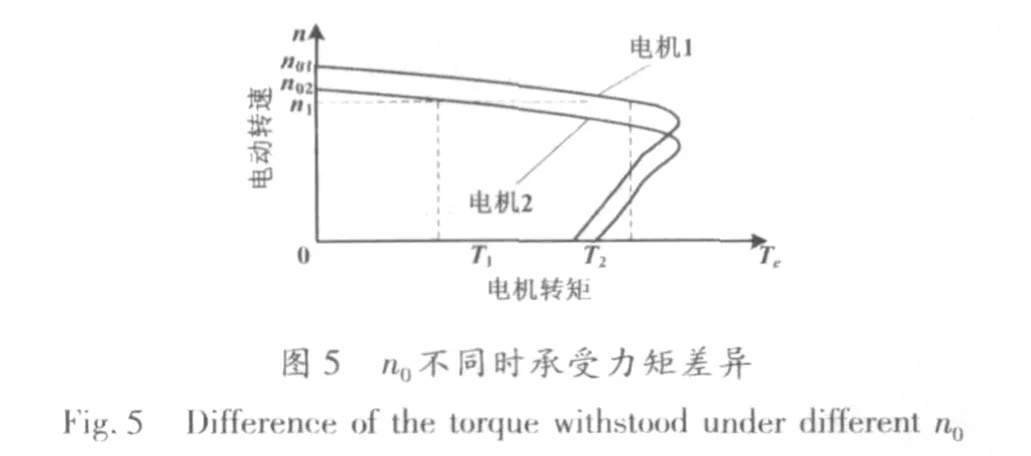

本文通过对两台异步电动机的机械特性与转速、转矩的关系,分析说明负荷分配的机理。具有相同的空载转速n0,但机械特性硬度不同时的承受力矩差异如图4所示;具有相同的机械特性硬度,但空载转速n0不同时的承受力距差异如图5所示[6]。当所述的这两台电动机共同驱动造纸机的某一分部,并在同一转速n0下运行时,两台电动机所承担的负载力矩是不相等的。

由图4可知,机械特性较硬的承担较大的负荷;由图5可知,空载转速n0较高的电动机承担较大的负荷。因此,在多点传动的情况下存在负荷分配问题,即可能出现有的电机负载过轻、有的电机负载过重,甚至超过额定负荷的现象[7-8]。

用来表示实际负荷的参数有电机功率、电机电流、电机转矩。在变频器中,这些参数采用的可能是绝对值,不能够分辨出该电机处于电动状态或制动状态。因此,需要针对实际使用的变频器,选择合适的控制参数。

在实际控制中,电机功率是一个间接量,通常用电机定子电流或转矩代替电机功率。负荷分配采样各分部电机的转矩,计算出系统总负荷转矩;然后根据系统总负荷转矩,可以计算出负载平衡时的期望值转矩。平均负荷转矩M的计算方法如式(1)所示:

式中:MLi为第i台电机的实际输出转矩;Pei为第i台电机的额定功率;M为负荷平衡期望转矩。负荷分配控制器通过比较平均期望转矩M和实际转矩MLi进行调节。纸机负载随时波动,计算得到的平均期望转矩M也根据实际负载变化,所以这种控制算法可以准确计算出总负荷和每台电机应该输出的转矩。

4.2 负荷分配控制策略

负荷分配分为多种控制方法,主要分为基于转矩控制的负荷分配和基于速度控制的负荷分配两类。前者适用于工作在转矩控制模式的变频器,控制效果好,但对负载有一定要求;后者则适用范围更宽,但控制效果不如前者。

4.2.1 转矩控制的负荷分配

随着变频器控制技术的发展,不少公司推出了带有转矩控制方式的高性能变频器,如西门子公司的6SE70系列变频器和ABB公司的ACS600系列变频器。这些变频器的给定可以是速度或转矩,另外这些变频器还提供许多扩展功能和附加软件,所以负荷分配控制可以利用变频器的这些功能来实现[9]。

基于转矩控制的负荷分配控制方法如下:选取一台变频器作为负荷分配的主传动点,采用速度控制模式将变频器挂接在速度链上,以维持速度稳定;其他变频器作为从传动点采用转矩控制模式,将传动点的转矩输出乘以负荷分配的比例系数作为从传动点的转矩给定,这样从传动点转矩就能时刻跟随主传动点转矩的变化。这种控制方法精度高、动态响应快、控制品质好,但适用范围小,对负载有一定的要求,适用于恒定类钢性或柔性连接负载。

4.2.2 速度控制的负荷分配

交流变频调速原理是采用改变频率的方式来改变电机的转速。三相交流异步电动机定子旋转磁场和转子旋转磁场之间存在转差频率。在稳态时,异步电动机的输出转矩近似正比于转差频率,所以当电机的速度恒定时,调节变频器的输出频率相当于调节转差频率,同时也调节了电机的输出转矩。因此,负荷分配可选取本分部内其中一台变频器作为负荷分配的主传动点,用于维持速度的稳定,其余变频器作为从传动点,依靠调节从传动点的输出频率来调节电机的输出转矩[10]。

4.3 负荷分配控制的实现

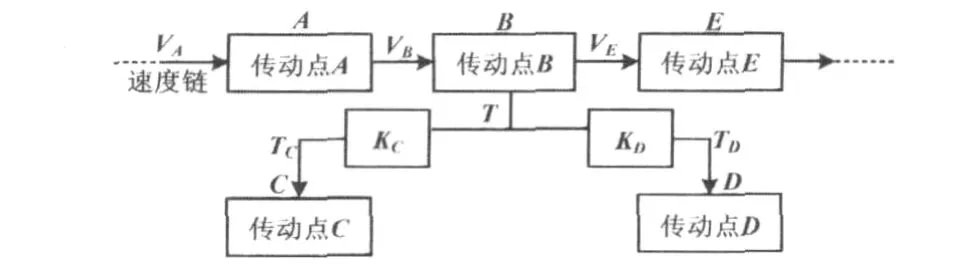

在纸机传动控制系统中,共有两处需要负荷分配控制,分别是网部真空伏辊、驱网辊、第一导网辊这三个传动点之间的分配以及光压上下辊两个传动点之间的负荷分配。本文所述的负荷分配控制采用基于转矩控制的负荷分配控制方式对这两处进行控制。现以三点传动组为例进行分析,三点传动组负荷分配原理如图6所示。此外,只需要去除传动点D,即可视为两点传动组的控制方式。

图6 负荷分配原理图Fig.6 Principle of the load distribution

A、B、E传动点位于速度主链上,变频器采用速度控制模式:B、C和D传动点组成速度子链,C和D传动点的变频器采用转矩控制模式。将B点的输出转矩T分别乘以负荷分配系数KC、KD,从而得到C点和D点的给定转矩 TC、TD,即:

式中:C、D点的转矩时刻跟随B点的转矩变化而变化,达到负荷分配控制的目的。

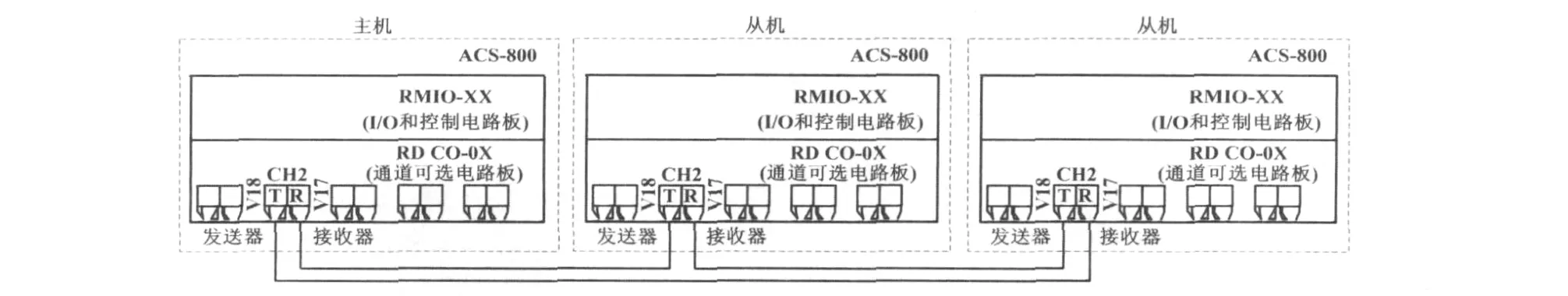

在实际控制中,若通过上述方法来实现负荷分配的控制,需要人工进行编程调试,时效性较低。主从宏的连接是为多传动应用而设计的,其中系统由若干个变频器驱动,同时电机轴通过齿轮、链条或传送带等相互耦合在一起。这种主从功能使负载可以均匀地分配在传动单元之间。外部控制信号只与主机连接,主机通过一个光纤串行通信链路来控制从机。光纤主从宏连接示意图如图7所示。主机采用典型的速度控制,其他传动单元跟随主机的转矩或速度给定。一般情况下,当主机和从机的电机轴通过齿轮、链条等进行刚性连接时,从机应该采用转矩控制模式,即从机跟随主机的转距,使传动单元间不存在速度差异;当主机和从机的电机轴采用柔性连接时,从机应该采用速度控制模式,因为传动单元之间允许存在微小的速度差异。

在一些应用中,从机既需要速度控制,也需要转矩控制。在这种情况下,可通过从机的一个数字输入端来完成速度控制和转矩控制之间的自由切换。

图7 光纤主从宏连接图Fig.7 Connections of the optical fiber master/slave macro

综上所述,PLC通过Profibus-DP的主从宏连接可以得到精确的电机转矩。利用上述原理,再配以先进的PID算法调节变频器的输出,可实现对参与负荷分配的各个电机进行及时有效的调节,使各个电机的功率、电流或转矩与它们的额定值的比值相等。这样就完成了负荷分配的实际自动控制。

5 结束语

基于Profibus现场总线,设计了纸机传动系统。分析介绍了负荷分配控制的机理及其在整个纸机控制系统中的重要作用;并根据变频器的种类,选择基于转矩控制的负荷分配控制和基于速度控制的负荷分配控制。采用现场总线的通信方式以及采用光纤主从宏的连接,实现了对负荷分配的有效控制,增强了系统的抗干扰能力,确保了纸机高速稳定可靠的运行。实际应用表明,该系统完成了预期的通信和控制功能,提高了生产效率,值得继续在大中型纸传动控制系统的应用中推广。

[1]孟彦京.造纸机变频传动原理与设计[M].西安:陕西人民出版社,2002:115 -132.

[2]王忠厚.制浆造纸工艺[M].北京:轻工业出版社,2006:32-45.

[3]何平.造纸机负荷分配系统分析[J].纸和造纸,1996(5):28-30.

[4]王慧峰,何衍庆.现场总线控制系统原理与应用[M].北京:化学工业出版社,2006:56-68.

[5]涂煊,蒋晔,石明根.多现场总线技术在污水处理控制系统中的应用[J].自动化仪表,2006,27(5):141 -146.

[6]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2000:118-128.

[7]郭永存.多电机传动带式输送机功率配比的研究[J].煤炭科学技术,2003,31(1):46 -47.

[8]陈曦.造纸机分部传动多电机同步控制系统的研究[D].济南:山东大学,2009.

[9]王素娥,郝鹏飞,孟彦京.纸机传动系统负荷分配控制的分析与设计[J].中国造纸,2004,23(8):38 -41.

[10]孙艳,娄幸.母管制机组的炉机负荷分配运算与协调控制[J].自动化仪表,2003,24(10):53 -56.