建筑铝合金表面处理技术的现状与发展

袁 翔,娄永刚

(中南大学冶金科学与工程学院,湖南长沙 410083)

建筑铝合金表面处理技术的现状与发展

袁 翔,娄永刚

(中南大学冶金科学与工程学院,湖南长沙 410083)

阐述了目前建筑铝合金表面处理技术的研究和应用现状,指出它们都有相似的前处理过程,阳极氧化电解着色法成本低,技术成熟,染色法颜色丰富,电泳涂漆和静电喷涂有着良好的耐候性,电镀更具金属光泽,最后对未来的发展提出了几点展望。

建筑铝合金;表面处理;颜色

铝的标准电极电位为-1.67 V,作为一种强电负性的金属,其表面极易被氧化生成一层薄膜,根据所处环境的不同,膜的厚度也有很大差异。自然生成的氧化膜可以阻止铝基体的进一步腐蚀,但其太薄而易受损伤,在酸性、碱性或者中性环境中都有可能遭受破坏。作为建筑装饰材料的铝合金型材,应该是一种半永久性的材料,在抵御外界气候条件的侵蚀方面,须具备良好的抗腐蚀、抗摩擦、耐热和耐候性能,而随着物质生活水平的提高,单一的银白色外观也不再能满足人们对家居装饰的需求,因此,人们想到利用物理或化学的方法,重新修饰其表面,以得到更好的耐蚀、耐候、耐热和装饰性能。

铝合金的表面处理技术有物理方法和化学方法两大类,而无论哪一种方法,均包含型材的预处理过程,典型的预处理工艺路线为:除油→水洗→碱蚀→水洗→出光→水洗,而后根据着色工艺的不同又分为多种。

1 铝合金表面处理技术

1.1 铝合金阳极氧化电解着色

常见的铝合金阳极氧化工艺多采用硫酸作为氧化槽液的主要成分,价格便宜,且可以循环使用,降低了生产成本。阳极氧化膜电解着色后色泽光亮、持久,且进一步提升了铝材的硬度至300 HV以上,物理机械性能优异,经过多年的发展,技术已经十分成熟,性能也较为稳定,因而成为了建筑装饰铝型材表面处理技术的最重要手段之一。除硫酸阳极氧化外,人们相继开发了铬酸阳极氧化、磷酸阳极氧化和草酸阳极氧化等工艺,另外,对传统工艺的研究和改进也在深入。张修庆,赵祖欣,叶以富[1]的研究结果表明,在磷酸浓度为10~40 g/L范围内,随着磷酸浓度的增加,膜层厚度增加,硬度减小。张燎原,张宏,孙建民[2]在6063铝合金常规硫酸阳极氧化槽液中加入80~100 g/L的液态添加剂WL-99进行宽温快速阳极氧化试验取得了成功,结果表明,添加剂的加入加快了成膜速度,提升了操作温度上限,同时其络合作用提高了电解液中Al3+浓度容忍水平,延长了槽液使用寿命,带来了良好的经济效应。许旋[3]等研究了影响铝合金阳极氧化膜质量的因素,认为6063铝合金中Mg、Si比例(质量比)在1.73时,氧化膜具有明显的多边形结构,此时膜层质量最好。

电解着色过程是铝材表面处理的关键步骤之一,按照电源形式的不同可分为交流着色法和直流(脉冲)着色法,工业化应用的方法包括浅田法、住化法、Unicolor法等。张海霞,李淑英[4]研究了无需扩孔的亚硒酸盐电解着色工艺,铝箔在180 g/L硫酸中阳极氧化后,再在含H2SO420 g/L,Na2SeO31 g/L,酸钠0.2 g/L,添加剂2 g/L,CuSO4·5H2O 6 g/L的电解质溶液中着色,得到了深黄铜色的光亮表面。郭贤烙,肖鑫,易翔[5]利用硝酸银电解着色,得到了近似18K金的金黄色调,指出银盐含量在1.5~2.5 g/L变化时,改变着色电压和时间,可得到浅黄色,金黄色直至金土黄色系。另外,利用扩孔处理的氧化膜干涉着色技术,又称三次电解着色法,也是近年来的研究热点,尤其在日本和意大利等国家,已经有较深入的研究和规模化的工业生产[6]。国内目前对于这项技术的应用还不广泛,朱祖芳[7]在研究了不同颜色样品三次着色后的电泳结果后认为,电泳涂漆的高电压改变了多孔层孔型和阻挡层厚度,导致型材电泳涂漆前后出现了颜色的变化,是阻碍其规模化应用的缺点之一。王华[8]等研究表明,磷酸交流扩孔后阳极氧化膜孔径增大一倍以上,但并未引起膜层表面微观形貌的明显改变。

1.2 铝合金阳极氧化膜浸染

阳极氧化膜浸染工艺能够实现多种颜色的铝合金表面修饰。阳极氧化膜的多孔特性,使得其具有良好的吸附能力,具体的做法是将阳极氧化后的铝型材,经清洗后迅速浸渍入溶解有浸染剂溶质的溶液中,一段时间后取出,染料分子因为物理或者化学的作用吸附在氧化膜微孔中,水洗后经封孔处理,便可得到颜色多样、鲜艳、色泽持久的装饰材料。阮丽琴[9]等研究了有机染料染色的温度、pH值、染色时间和染色液温度对染色速度、质量、颜色深浅的影响,认为着色电压越高、主盐浓度越高、时间越长则颜色越深,但易产生浮色,指出pH值在4.5~5.5最合适,过低膜层耐候性差,过高不易染色。

氧化膜浸染分为有机染料浸染和无机染料浸染,二者最早都出现在上世纪20年代[10],对于铝合金建筑装饰型材现在多使用有机染料着色,无机染料应用较少,主要是因为无机染料染色的色泽不够鲜明,铝材不够光亮。

1.3 铝合金阳极氧化膜电泳涂漆

利用有机聚合物带电胶粒在溶液电场中的移动和电沉积现象,在阳极氧化膜表面形成树脂膜的技术称为电泳涂漆。该技术最早应用于日本[11],作为一个四面环海的岛国,日本气候常年湿润多季风,空气或沙尘中多含盐分,未经表面处理的铝合金门窗寿命很短,电泳漆膜外表平整光滑,透明亮丽,并具有优良的耐蚀性、耐候性,也更容易清洁。早期的电泳涂料为有光透明电泳漆膜,这种漆膜属于清漆的一种,无色透明,不妨碍铝阳极氧化膜电解着色过后的底色,同时起到一定程度的增亮效果。80年代起,日本又相继开发出了亚光漆和白色直至彩色电泳漆。

在国内,电泳涂漆的发展还不完善,广东坚美铝业[12]等大型铝合金加工企业建立了消光复合电泳铝材生产线,并从实际中总结各工艺参数对涂层质量的影响,认为只要严格管理,多点控制,有色消光电泳铝材的生产是可行的。另外,普通透明电泳也作为电解着色后的封孔手段,二者的原理是一样的。

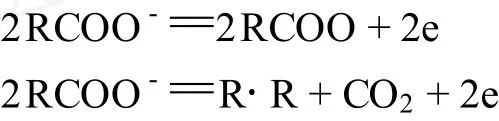

电泳涂漆时,外加电压远大于水的电解平衡电位,即在整个电泳过程中不断发生水的分解反应,在阳极析出氧气,形成局部的H+富集区域,带负电荷的聚合物胶粒在在电场力作用下移动到阳极附近,并与H+反应,生成不溶于水的高聚物沉积在金属表面。另外,也有研究表明,有机物分子可能以如下方式发生反应而沉积(Kolbe反应):

1.4 铝合金静电粉末喷涂

静电粉末涂装技术发源于欧洲,1962年法国Sames公司首次研制成功第一套静电粉末喷涂设备,随后开发出热固性环氧涂料。粉末涂料是一种100%固体份的涂料,以空气作为分散介质,没有VOC释放,环境污染小,欧美国家环保措施完善,环保法规较为严厉,静电粉末喷涂因为其省资源、污染少的特点因而在欧美国家十分流行。粉末涂料按涂装后成膜机理的不同可分为热塑性树脂和热固性树脂两大类,后者因为优异的物理、化学性能和外观装饰性能,成为粉末涂装的首选,应用广泛,颜色丰富,并相继开发出金属光、半光、平光,锤纹、纱纹等多样的表面效果。

静电粉末喷涂方法常见有高压静电喷涂法和摩擦静电喷涂法,二者仅在静电的产生方式上略有不同,余泉和,黄峰亮[13]研究了影响静电粉末喷涂质量的因素,提出前处理质量是获得最佳附着力的关键因素,控制好喷涂过程的工艺参数能保证工件涂层的均匀性,固化时间和温度影响涂层色泽一致性和涂层与基体的结合力。孙洪[14]等对超薄粉末在静电喷涂中的应用进行了研究,采取悬链速度2.8 m/min,雾化压力0.23~0.25 MPa,供粉压力0.08~0.15 MPa,高压静电60~75 kV,电流10~20μA,在185~190℃固化15 min,得到了薄而均匀的涂膜表面,节省用粉量25%左右。

1.5 铝合金液相静电喷涂

液相静电喷涂效率高、涂层均匀、涂膜外观平整,适应大规模自动化作业,正逐渐成为建筑装饰铝型材的常用涂装工艺之一。常用的涂料类型包括丙烯酸树脂体系、聚氨酯体系、氟树脂体系等,其中氟树脂涂料的性能最为优异[15]。李聚德[16]采用不同公司生产的FEVE(三氟乙烯或四氟乙烯单体与乙烯基醚、酯单体的共聚物)树脂为原料分别制备氟碳涂料,指出位阻效应大的乙烯基单体与氟烯烃单体共聚更容易形成交替排列的分子结构,在耐候性试验中具有更好的抗老化特性。采用PVDF(聚偏二氟乙烯)树脂为主原料的含氟涂料中,常使用有一定毒性的异佛尔酮作为溶剂,Clark Higginbotham[17]等发明了用2,2,4-三甲基-1,3-戊二醇二异丁酯(TXIB)代替异佛尔酮的专利。

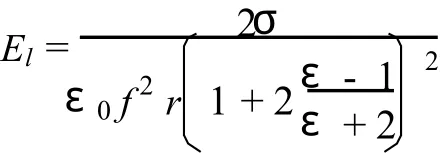

液相静电喷涂利用了带电微粒在高压静电场中的运动使涂料附着在被涂工件表面,这种“微粒”是雾化的有机溶液液滴,经喷枪喷出后,与枪嘴附近电离的空气碰撞带上负电荷,因为同性相斥的作用被进一步雾化,由于表面张力和液体粘滞阻力的原因,液相喷涂膜层具有良好的附着力和平整性。应保胜,高全杰[18]研究了静电喷涂中荷电油液的雾化机理,推导出液滴雾化的临界电场强度公式:

式中f为电荷千分数;ε为液体介电常数;σ为液滴表面张力/N·m-1;r为液滴球面半径/mm;ε0为空气介电常数。

指出表面吸附电荷减小了液滴表面张力,同时由于同性电荷排斥作用和其他外力影响,使液滴射流形成周期性振荡波形,当超过其临界值时,就散裂而发生雾化。

1.6 铝合金表面电镀

铝合金型材表面电镀金属一方面增强了耐磨性,特别是在北方地区,常年受到风沙的侵蚀;另一方面,镀层金属的外观较其它表面膜层更为闪亮,在高档建筑如酒店、写字楼等更受人们喜爱,因此,铝型材表面电镀金属层也是有必要的。

常见的铝合金表面电镀工艺包括:预处理→二次浸锌→电镀金属;预处理→化学镀Ni-P→电镀金属;预处理→浸锌-预镀镍→电镀金属;预处理→阳极氧化→电镀金属;预处理→一步法镀铜等。可以看出,对于铝合金表面电镀,最大的差别就在于中间预镀层的不同,这也是获得良好表面镀层的基础。罗耀宗[19]试验了各种浸锌工艺对镀层结合力的影响,发现选用不同的浸锌工艺和预镀工艺对镀层结合力的影响不同,二次浸锌比一次浸锌效果略好,浸锌后预镀镍比氰铜效果好,型材浸入LN锌液中得到的镀层结合力最好。秦伟,张昊[20]在铬酐浓度130~150 g/L,硫酸0.5~0.8 g/L,稀土添加剂1.5~2.0 g/L,三价铬1~2 g/L的镀铬溶液中,于温度50~55℃,40~45 A/dm2,沉积速率40μm/h的工艺条件下得到了硬铬镀层,不同预浸工艺得到的镀层硬度不同,最高可达到维氏硬度1 000左右,是铝合金硬度(120 HV)的近10倍,另外,耐磨性试验表明,在维氏硬度为7 355~7 845 MPa时型材具有较好的耐磨性。

2 展 望

1.铝型材阳极氧化二次电解着色技术是目前应用最广泛,技术最成熟的工艺之一,但其色调较为单一,三次着色技术丰富了现有色系,应当加快研究以实现其工业化规模化应用,以应对日益变化的大众需求。

2.浸染、粉末喷涂等颜料来源广泛,色彩丰富,但前者限于膜层耐候性不佳,粉末喷涂等工艺科技含量高,原料价格高,通过加强自主研发,开发具有自主知识产权的产品从而降低原材料成本,应该能获得更为广阔的发展。

3.表面电镀能够获得最高的硬度和更具质感的金属外观,适合某些特殊场合的应用,但电镀层与基体的结合力有待提高,以延长使用寿命。

[1] 张修庆,赵祖欣,叶以富.电解液成分对铝合金磷酸阳极氧化膜性能的影响[J].腐蚀与防护,2010,(8):31-32.

[2] 张燎原,张宏,孙建民.宽温快速铝材阳极氧化工艺及应用[J].材料保护,2001,(2):37-39.

[3] 许旋,林国辉,陈子超,等.影响铝合金阳极氧化膜质量因素的研究[J].电镀与涂饰,2004,(2):7-10.

[4] 张海霞,李淑英.铝合金阳极氧化电解着黄铜色研究[J].四川化工,2006,(4):24-26.

[5] 郭贤烙,肖鑫,易翔.铝合金阳极氧化膜着金色的研究[J].电镀与涂饰,2001,(6):28-30.

[6] Strazzi E,Yincenzi F,Bellei S.Multicolour electrolytic colours[J]. Aluminium Finishing,1997,17(1):20.

[7] 朱祖芳.铝阳极氧化膜多色彩电解着色工艺[J].电镀与涂饰, 2006,(6):42-45.

[8] 王华,陶伟,张斗,等.交流扩孔对铝氧化膜电解着色的影响[J].电镀与涂饰,2008,(3):25-28.

[9] 阮丽琴,林文修.铝材表面电解着色,有机颜料染色研究[J].莆田高等专科学校学报,2001,8(4):71.

[10] 朱祖芳.铝合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2010.199.

[11] 大田裕.日本铝材复合氧化膜涂层技术的现状[J].轻合金加工技术,2004,(2):1-4.

[13] 余泉和,黄峰亮.影响铝型材粉末静电喷涂质量的因素和解决办法[A].中国化工学会涂料涂装专业委员会.中国粉末涂料与涂装年会会刊[C].黄山:中国化工学会涂料涂装专业委员会,2007.91-93.

[14] 孙洪,陈献忠,刘万一.超薄粉末在静电喷涂中的应用[J].材料保护,2003,35(10):46.

[15] Kurt Wood,Akira Tanaka,Min Zheng,et al.70%PDVF Coatings for Highly Weatherable Architectural Coatings[A].Kurt Wood,Akira Tanaka,Min Zheng,et al.第四届氟树脂及氟碳涂料技术研讨会论文集[C].常州:全国涂料工业信息中心, 2003.42.

[16] 李聚德.FEVE氟碳涂料的制备和应用[J].涂料技术与文摘, 2011,(4):30-32.

[17] Clark A Higginbotham,Ted R Best,Ptrick Douglas Ziemer. Vinylidene difluoride-based coating compositions[P].US: 6017639A,2001-01-25.

[18] 应保胜,高全杰.静电喷涂中荷电油液的研究[J].材料保护, 2003,(10):15-17.

[19] 罗耀宗.提高铝合金电镀结合力的探讨[J].电镀与环保, 2003,23(3):11-12.

[20] 秦伟,张昊.铝及其合金电镀硬铬工艺探讨[J].电镀与环保, 2008,28(4):13-15.

Current Status and Development of Surface Treatment Technology for Architectural Aluminum Alloy

YUAN Xiang,LOU Yong-gang

(School of Metallurgical Science and Engineering,Central South University,Changsha410083,China)

Current application and research of surface treatment technology for architectural aluminum alloy are reviewed.Pretreatment of these technology are similar with each other.Low cost and ripe technique are the advantages of anodic oxidation-electrolytic coloring method.Dyeing offer the alloy profile abundant colors.Profiles treated by electro-coating and electrostatic spraying are better at weather-resisting.Bright color is obtained after electroplating.At last,some views are advanced for the development.

architectural aluminum alloy;surface treatment;color

TG146.21

A

1003-5540(2012)03-0053-04

袁翔(1984-),男,硕士研究生,主要从事铝合金型材表面处理研究。

2012-04-08