碳纤维在导弹发射器上的应用研究*

李金龙,虞健美,刘冬梅

(中国兵器工业第203研究所,西安 710065)

0 引言

发射器是战术导弹的重要组成部分。在导弹的制造、贮存、运输、便携、使用等情况下,发射器一般具有四个方面的功能。首先是安装锁定导弹;第二是赋予导弹初始射向;第三是防护包装导弹;第四是便携背负导弹。国外轻型导弹武器系统的发射器身管,一般都采用玻璃纤维(GF)增强树脂基复合材料结构。我国的红箭-8等导弹武器系统,发射器身管采用了玻璃纤维增强树脂基复合材料。

碳纤维(CF)是一种高性能的纤维材料[1],具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高导热、低热膨胀、耐化学辐射等特性。碳纤维增强复合材料具有质量轻、比强度高、比刚度高、抗冲击和抗弹性强等优异性能,广泛用于交通运输、航空航天、兵器工业和工程防护等国民经济和国防建设的诸多领域[2]。我国的PAN基碳纤维的用量很大[3],用PAN基碳纤维研制小型导弹发射器身管,不但可以大大降低发射器乃至武器系统的重量,而且利用碳纤维的导电性能减小电磁波对导弹的干扰。

通常情况下,采用单一种类纤维增强的复合材料发射器身管,虽各有其所长,但在性能和实际应用中,也都各有其短。玻璃纤维增强材料(GFRP)强度高,韧性好,但刚度不足。碳纤维增强材料(CFRP)强度高,刚性好,但韧性不足。根据以上情况,考虑利用两种或两种以上的纤维,采用混杂的增强方式,增强同一种树脂基体组成复合材料,能够取所长,补其所短。可以在较广泛的范围满足产品对复合材料性能的使用要求。为了弥补这一不足,采用低密度高模量的碳纤维(CF)与玻璃纤维(GF)混杂缠绕成混杂纤维复合材料(HY),以此成型发射器身管,来提高发射器的强度、刚度和抗冲击性要求。

1 发射器的性能要求和方案

某型导弹武器系统主要用于单兵便携作战,武器系统结构紧凑,外形尺寸小,携带重量轻。

对发射器的主要性能要求是:

a)导弹采用的是筒式发射方式,发射器必须是薄壁圆筒形截面结构。

b)发射器的重量为系统重量的1/6。

c)要求身管对导弹具有足够的锁定强度,密封性好,透湿率、轴向变形要小。

d)发射器,导弹,安全锁,一、二号电气接插件,压力调接阀,闭气膜,呼吸膜,前、后密封缓冲组件等组合构成武器系统。发射器为零部件提供了安装基准。

基于上述要求,碳纤维/玻璃纤维混杂增强树脂基复合材料(HY)是发射器身管材料的首选方案。这样的身管方案具有结构紧凑、重量轻、强度高、刚性好、便于生产的特点。

2 成型工艺

2.1 结构与尺寸

a)采用碳纤维/玻璃纤维增强树脂基复合材料研制的导弹发射器,身管是发射器的关键结构。根据前期研究的试验验证,发射器从内表面到外表面的结构层次设计如图1所示。

图1 发射器结构层次

b)身管壁厚不大于2mm。

2.2 原材料

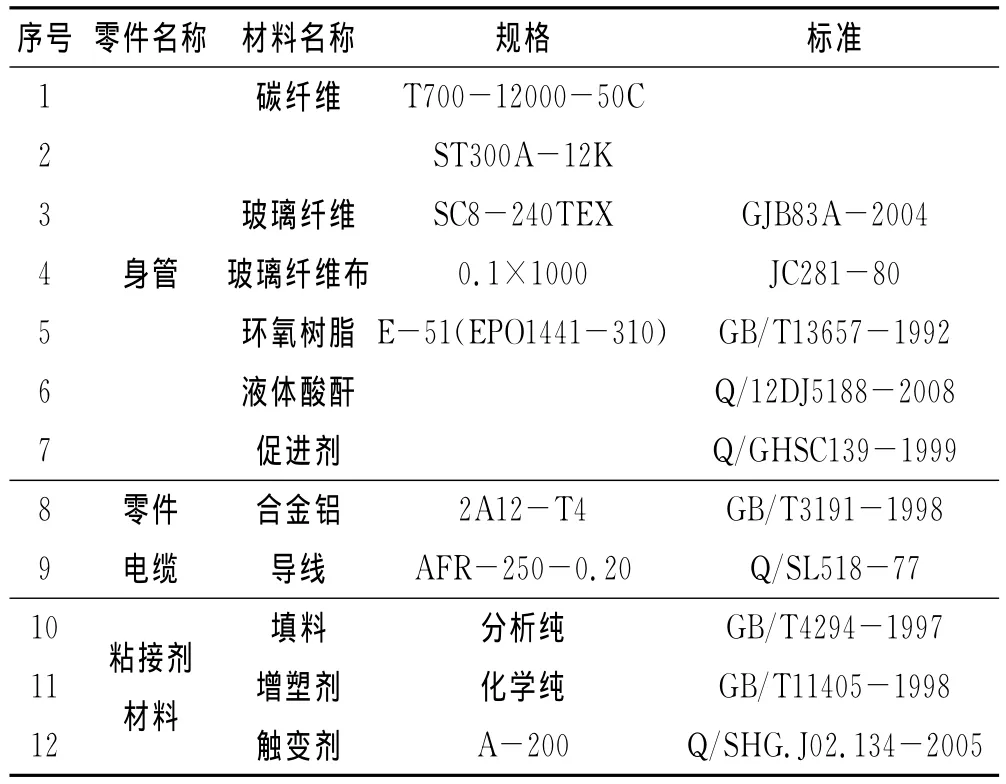

发射器身管采用湿法连续纤维缠绕成型技术,增强材料是240TEX的玻璃纤维无捻纱和12K的碳纤维无捻纱,树脂系统为双酚A环氧树脂和液体酸酐体系。前后滑块、前后筒口圈材料为2A12-T4铝棒和铝管,发射器的主要材料见表1。

表1 主要材料

2.3 身管成型条件

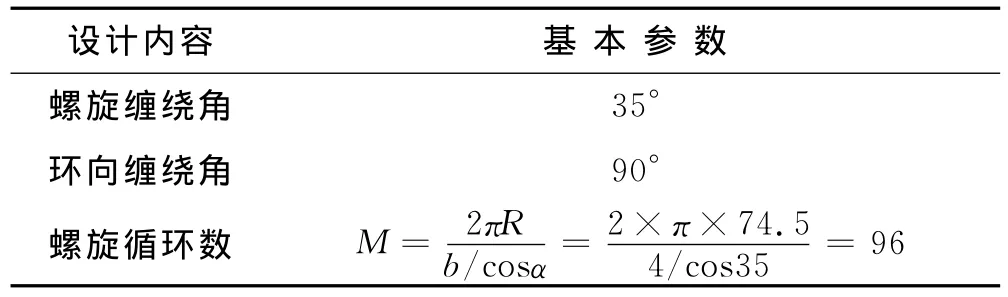

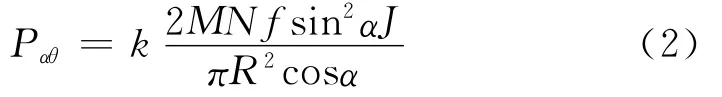

按照发射器的强度和结构要求及纤维缠绕的特点,身管的结构采用螺旋缠绕和环向缠绕相结合的方式,以便发射器身管的径向、轴向强度和刚度满足综合性能要求。身管成型条件见表2。

表2 发射器身管设计参数

2.4 身管强度计算

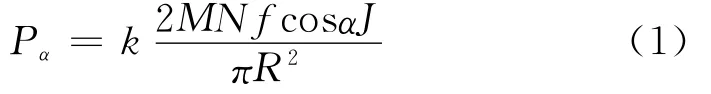

根据确定的螺旋缠绕角、缠绕方式、缠绕顺序以及螺旋和环向缠绕层数进行发射器身管的强度计算。承受内压作用的纤维缠绕结构,采用网格理论进行结构强度设计。计算公式如下,这里不进行详细计算。

螺旋缠绕的轴向承压力:

螺旋缠绕的径向承压分量:

环向缠绕的径向承压力:

3 试验

发射器的试验研究文中从实际应用和材料特点出发,重点介绍以下几个方面。有关的电性能、结构接口和环境适应性不再赘述。

3.1 透湿率

发射器身管进行了棚下暴露试验。试验目的是检测发射器身管在暴露棚试验贮存条件下规定时间的透湿率。

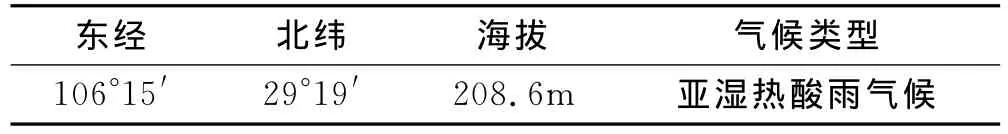

试验站的地理位置和气候类型见表3。

表3 试验站的地理位置和气候类型

将身管样品直接暴露于有顶棚遮盖的大气环境条件下,不直接接受太阳辐射和雨淋。用水泥台架支撑样品,离地面最低高度不小于0.2m,确保底部空气流通。存放现场见图2,试验数据见表4。

3.2 轴线弯曲

发射器的轴线弯曲试验目的是检测发射器身管在距发射器前端10mm处,施加垂直于发射器轴线的作用力180N,发射器发生弯曲变形的程度。

图2 棚下暴露存放现场

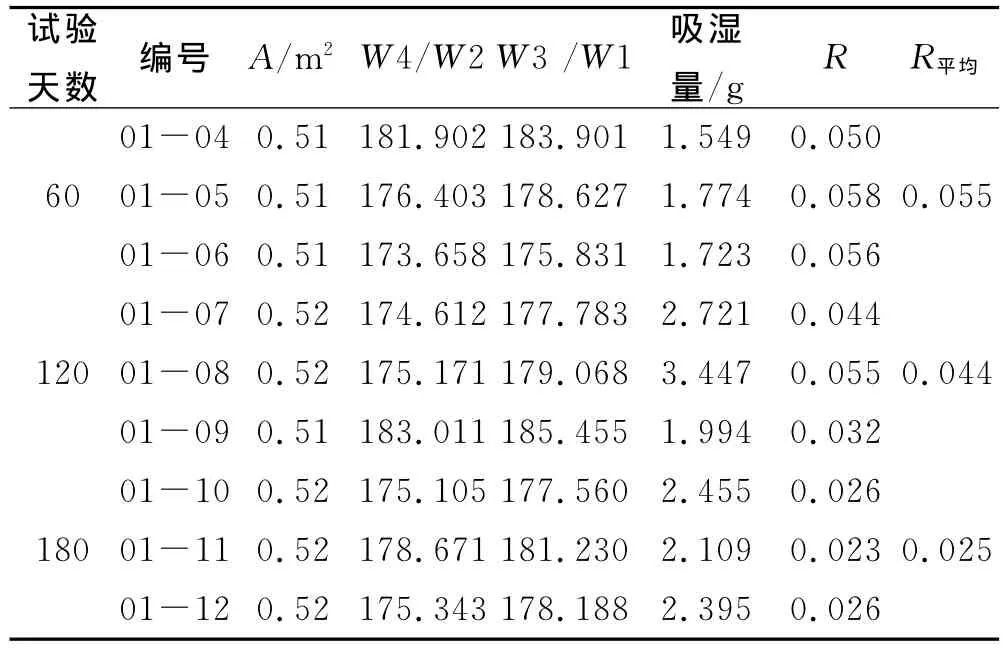

表4 透湿率试验数据

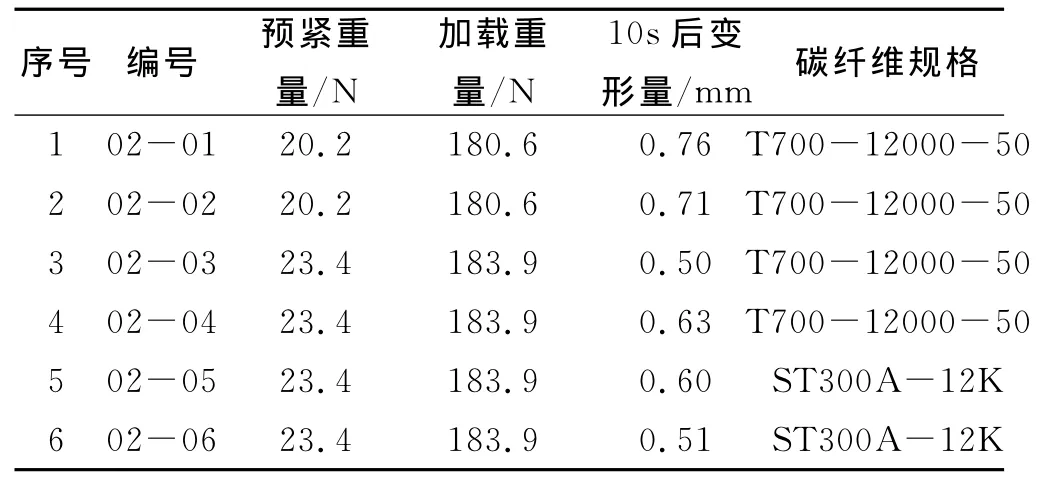

弯曲变形量的试验方法采用加载变形的方法。试验设备包括刚性台面、磁力表架、百分表、砝码和导轨。将发射器与定发射装置接,固定在刚性台面上,使发射器成水平状态,把百分表装在表架上后固定在刚性台面上,百分表的测头接触发射筒体口部,首先施加20N左右的预紧力(消除滑块的间隙),把百分表表针调整为零,将180N的砝码挂在发射器的口部10mm范围内,10s后读取百分表数据。试验数据见表5。

表5 弯曲变形量试验数据

3.3 锁弹强度

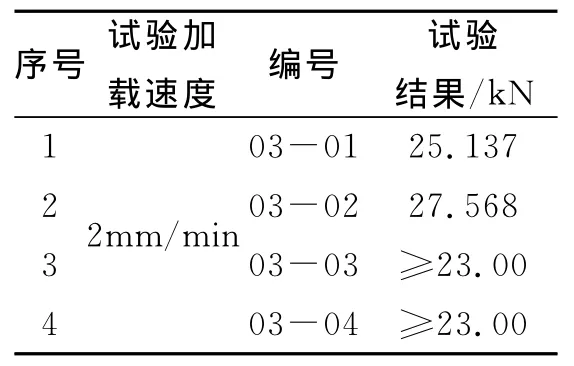

发射器的锁弹强度试验目的是检测发射器对导弹可靠锁定能力。

锁弹强度试验方法如图3所示,试验数据见表6。

表6 锁弹强度试验数据

图3 锁弹强度试验现场

3.4 密封性

发射器密封性试验目的是检测发射器的密封性能。检测正压(干燥空气)17±2kPa,负压-10±2kPa,稳定后保持5min压差的变化情况。

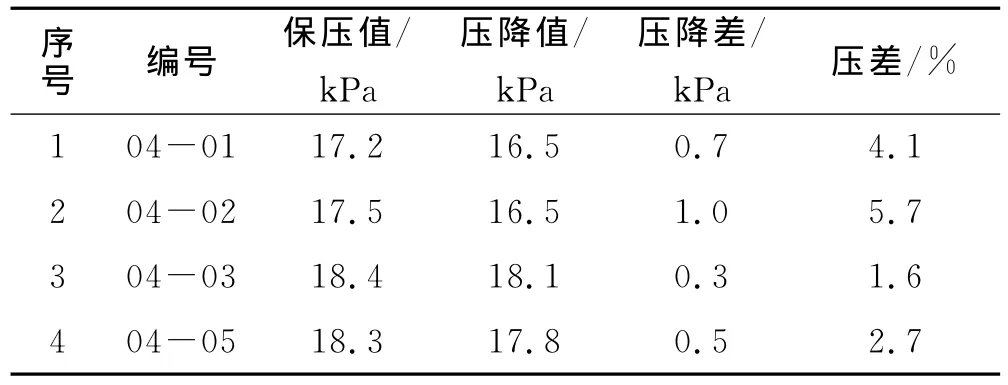

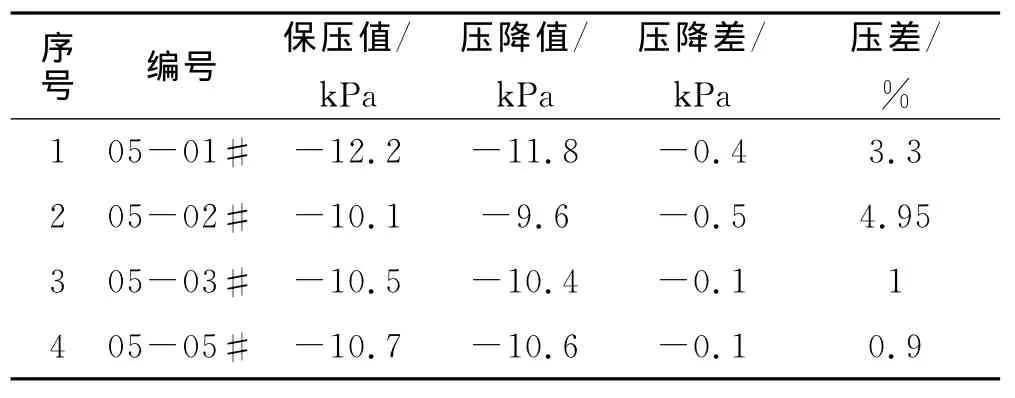

密封性试验采用密封检测系统对发射器进行正、负压密封检测。密封性试验现场见图4,试验数据见表7、表8。

表7 正压状态下试验数据

表8 负压状态下试验数据

图4 密封性试验现场

3.5 实际应用试验

在碳纤维增强树脂基复合材料发射器研究期间,为某武器系统的控制系统参数优化设计摸底试验、飞行器结构改进有控试验和无控噪声测试试验、新型结构倾斜稳定回路试验、系统总体性能验证试验、有控试验和无控飞行试验、高原试验提供了发射器150余次。

4 结论

a)经过综合试验表明,采用碳纤维/玻璃纤维增强复合材料研究导弹发射器身管,发射器重量轻,强度高,刚性好。碳纤维是弹箭复合材料发射器轻量化研究的首选材料之一。

b)碳纤维导弹发射器身管的透湿率、轴线变形、锁弹强度、密封性能可以满足导弹发射器的设计要求,同时还具有电磁屏蔽的作用。

c)研究中主要采用的是T700-12000-50PAN基碳纤维。为了未来生产材料的国产化,发射器研究中同时进行了国产碳纤维的应用研究工作。在不改变树脂体系的情况下,发射器身管的增强材料选用了国产的ST300A-12KPAN基碳纤维。使用国产碳纤维的导弹发射器通过鉴定试验以及武器系统的无控试验和有控试验表明,国产碳纤维可以在发射器上应用。

[1]闻荻江.复合材料原理[M].武汉:武汉理工大学出版社,1998.

[2]MALLICK P K.Fiber reinforced composites materials,manufacturing,and design[M].New York:CRC Press,2007.

[3]陈绍杰.碳纤维再聚焦[J].高科技纤维与应用,2009(1).