某型柴油机气体减压阀设计技术分析

徐百汇

(东海舰队装备部,上海 200083)

0 前言

应用于大功率柴油机的气体减压阀是柴油机气动系统的重要控制部件之一。柴油机因减压阀损坏,使输出气体压力、流量降低,导致柴油机启动、换向操作失败[1]的故障常有发生;近期,在某型船修理柴油机试车时,因气体减压阀输出压力过高,使柴油机盘车转速过快,引起柴油机遥控系统误报警,导致试车失败。可见,减压阀的性能好坏直接影响着柴油机能否正常工作;而作为舰船“心脏”的柴油机,能否正常盘车、启动工作必将影响舰船的动力保障及其在航率。

本文研究的某型减压阀即为应用于某型柴油机空气启动系统的一种常温、中压型自动阀门,它将压缩空气减压至系统所需的压力,并在输入压力范围 (2.5~3.0 MPa)及相应的流量范围内,使输出压缩空气压力稳定在1.3~1.5 MPa,达到柴油机盘车和技术保养时转动柴油机曲轴的功能。另外,机舱布置要求该阀体积小、质量轻,易于安装,且要求可正向、反向安装使用。目前,直动式气体减压阀大多采用单向进气,结构较复杂,而正、反向安装均满足系统工作需求的减压阀未见其他研究报道。因此,分析该型减压阀设计技术具有特殊的工程实际意义和理论学术价值。

1 减压阀技术及性能要求

为实现对压缩空气减压的控制,减压阀应具备以下基本功能[2]:密封性能、强度性能、调节性能、减压性能和流通性能。

1)密封、强度性能要求。

在最大进口压力时,阀瓣和阀座、活塞和阀体以及法兰连接的密封能够长时间不泄露;减压阀阀体,包括阀体与焊接点在内的整个壳体有足够的致密性,能够满足耐压要求。

2)调节性能要求。

在任何允许流量状态下,当输入气体压力在规定范围内变化时,输出压力应能在最大值与最小值之间连续调整。

3)减压性能要求。

每次启动时减压阀进口压力、流量可能不同,但要求进口压力在2.5~3.0 MPa范围内时,减压阀经调整后的出口压力能稳定在1.3~1.5 MPa范围内,且调整后调定值能够长期保持稳定。

4)流通性能要求。

柴油机盘车过程中,减压阀出口处的流量、输出压力是脉冲式阶跃变化的。在规定的输出压力范围内,减压阀应能够提供实现柴油机功能所需的流量。

5)外形尺寸要求。

由于舰船内部舱室空间限制和已有系统接口要求,该型减压阀要求长×宽×高不大于100 mm×60 mm×300 mm。

2 减压阀设计原则与关键技术分析

2.1 设计原则

根据某型减压阀使用条件,设计时遵循了以下原则。

1)依照减压阀在柴油机空气启动系统中的作用、连接方式及总体设计要求,减压阀按常温、中压、法兰连接、小口径定值自动阀门要求进行设计。

2)减少非标零件数量、原材料品种,增加零部件的通用性,降低设备全寿命周期费用。

3)减压阀需保证接口合适、结构紧凑、体积小巧、操纵维修简单,并且具有高的可靠性和稳定性。

2.2 关键技术分析

1)压力调节方式。

减压阀的压力调节方式有直动式和先导式两类。先导式减压阀调压使用的压缩空气,一般由小型直动式减压阀供给。若直动式减压阀与主阀合成一体,则称为内部先导式减压阀,适用于精密减压阀、气动仪表和低压气动控制及射流装置的供气装置。若与主阀分离,则称主阀为外部先导式减压阀,适用于调整大口径的气动系统压力和远距离调压控制的场合[3]。

由于某型减压阀的外形尺寸及使用环境的约束,若采用先导式结构的减压阀,将使其外形尺寸过大,结构复杂,尺寸难以控制在要求范围内。因此,该减压阀采用结构简单、操纵灵活的直动式压力调节方式。

2)调压元件结构形式。

减压阀常用的调压元件结构形式包括膜片式和活塞式2种。膜片式减压阀,通过比较调压弹簧力与作用于膜片的输出压力间的差值来改变阀芯升降,从而改变节流口开度,达到调整输出压力的目的。活塞式减压阀通过预先调节活塞行程,当作用在活塞上的合力与调压弹簧的弹力相平衡时,减压阀便获得一定开度,从而获得需要的输出压力。

某型减压阀使用环境温度较高,考虑膜片元件的抗温变、抗老化性能等实际问题,采用膜片式调压元件显然不是最佳方案。因此,某型减压阀应选用耐压能力高、耐温变、无附加刚度、阻尼大、导向性好的活塞式调压机构。该结构形式的特点是以活塞作为力平衡机构,使得阀的体积较小,活塞允许行程较大,虽然对制造工艺要求严格,但特别适用于温度较高的柴油机机舱环境。

3)调压弹簧的配置方式。

单簧式减压阀中只有1个调压弹簧。在调压范围内,其弹簧刚度为定值,调压弹簧力与输出压力成正比,常用于体积小、通径小的场合。串联式有主、副2个调压弹簧,经中间弹簧座而互相串联。串联式调压弹簧使输出压力在高、低调定值下都能获得较好流量特性[4]。

为满足某型减压阀的尺寸要求,实现该阀门紧凑、小巧的设计要求,结构型式选用单簧式弹簧配置方式。

4)阀芯作用形式及其结构。

减压阀阀芯作用形式有背压式和卸荷式2种。卸荷式机构的作用是卸掉一部分负荷,减小进、出口压力对活动部件的作用面积,提高稳压精度,保证主密封的可靠性[5-6]。文献 [7]研究提出,平衡式阀芯结构可解决流量特性和调压特性之间的矛盾,综合性能较背压式进气阀芯结构好,但平衡式减压阀结构复杂,主要用在高稳压精度、大流量的场合。

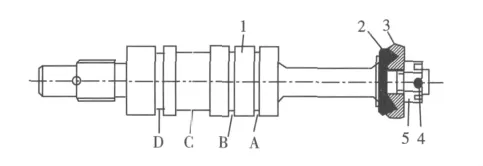

某型减压阀出口气体驱动船用柴油机汽缸,气体减压后提供柴油机盘车运行所需的压缩空气,因柴油机工作过程中要求的气流量不太大,且允许气体压力小幅波动 (1.3~1.5 MPa),柴油机对减压阀稳压精度要求并不很高。遵循紧凑、简练的设计原则,减压阀采用融合卸荷式结构特点的阀芯力反馈带自密封特性的非完全卸荷式减压阀结构形式。该结构的独到之处主要体现在活塞式阀芯上,阀芯设计成上、下两端结构不同的“土”形结构,其上端为高压承压端即活塞端,下端为低压反馈卸荷端即阀瓣。安装时将活塞端置于高压腔,阀瓣置于低压腔。为便于安装和拆卸,活塞端与阀芯设计成一体式结构,阀瓣设计成可拆装的镶嵌式紧固件结构。阀瓣除了实现反馈卸压功能外,还实现了减压阀的节流减压以及启闭件的密封功能。活塞式阀芯结构如图1所示。

图1 活塞式阀芯结构示意图

5)减压阀密封形式。

阀门的密封性能是考核阀门质量的主要指标之一。阀门密封问题主要包括2个方面,即内漏和外漏[6]。内漏是指阀座与阀瓣之间密封不良造成的介质泄漏。外漏则是指阀芯密封部位的泄漏、法兰垫片部位的泄漏及阀体因材料、焊接缺陷造成的渗漏。

(1)阀门的密封面。

阀门的密封面是指阀座和阀瓣相互接触而进行关闭的部分,该处密封属隔离式密封。出于防锈蚀考虑,船用减压阀采用的密封副材料,多为不锈钢或铜合金,其中铜合金强度极限较低,在阀门中应用日趋受到限制[8],采用非金属—金属组合的密封面结构密封性能较好[9-10]。

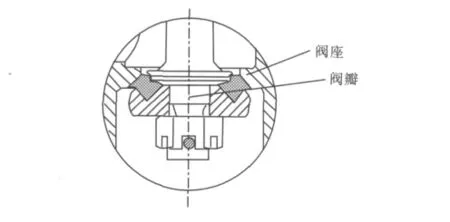

某型减压阀的特点:在非工作状态下,阀瓣与阀座处于常开状态。该减压阀阀芯需要设置弹性密封面,一方面可减缓阀门开启时的瞬时高压对阀座、镶嵌式阀瓣结构造成的冲击,另一方面在输入压力过高时形成截止密封以免柴油机及其管路受损。为实现以上功能,某型减压阀采用软硬材料结合的密封形式,阀瓣、阀座之间采用带弹性元件的锥面密封结构。锥面密封的优点在于不易积存污垢,在轴向力相同时比平面密封的比压要大,适用于公称尺寸较小和重要的阀门[11]。

镶嵌式阀瓣由螺母紧固;为增强密封定位效果,阀瓣内部配合的密封件表面设计了凹凸式定位结构;弹性元件选用以耐油、耐热以及机械强度大的特种橡胶—氟橡胶[12]为材质的异形密封圈。该减压阀密封圈如图2所示。

图2 异形密封圈结构示意图

阀座与阀体进行一体式加工,对密封表面采用精研磨工艺,以提高密封面的平整度。阀瓣装配及其与阀座密封面配合的示意图如图3所示。

图3 阀瓣装配及其与阀座密封面配合示意图

(2)阀芯密封。

阀芯是可动部件,是最易产生外漏的部位,并且也是减压阀实现节流减压以及开启、关闭功能的重要部件,因此阀芯密封非常重要。

阀芯密封属于动密封,通常采用压缩填料密封。某型减压阀采用成型填料密封的O形密封圈挤压型密封。O形密封圈安装在槽内预先被挤压,产生预紧力,工作时又靠压缩空气压力挤压密封圈产生预紧力,封闭密封间隙,达到密封目的。因为O形密封圈结构紧凑,所占空间小,动摩擦阻力小,拆卸方便,成本较低,所以O形圈适合作为减压阀活塞式阀芯密封件,安装部位如图1中D所示。

另外,在阀芯的活塞端开出3处储油槽,储油槽的作用有3个:①用于贮存和提供润滑活塞与阀体的润滑脂;②构成曲折密封,衰减压缩空气到达O形密封圈时的压力,起辅助密封作用;③使阀芯周向的压力分布更均匀,克服作用在阀芯上的侧向力。侧向力与阀芯运动方向垂直,可能会使得阀芯与阀体间的摩擦力变得很大,严重时会使阀芯不能移动,失去调节作用。储油槽结构如图1中A、B、C所示。

为达到活塞端与阀体之间良好的配合密封效果,采用具有一定长度的基孔制高精度间隙配合。

(3)法兰密封。

考虑连接法兰密封要求时,需将法兰、垫片、螺栓与连接管路作为一个整体进行分析。因该处密封形式为静密封,为与柴油机管路结构匹配,减压阀的法兰形式采用榫槽式结构,螺栓采用M10标准件,垫片采用夹布橡胶平垫片。

6)减压阀主要元件的材料。

材料的选择需考虑介质的温度、压力、耐腐蚀要求以及加工制造的工艺性等,由于船用设备的特殊要求,对由许多零部件构成的减压阀而言,选择适合的材料对阀门的性能和寿命有重要的影响。

阀体是减压阀的承压件和控压件,选用的材料必须达到要求的力学性能,同时具备良好的冷、热加工性能。为使某型减压阀的阀体具有良好耐腐蚀、抗高温氧化和耐低温性能,选择奥氏体不锈钢06Cr17Ni12Mo2 棒材[13]作为阀体材料。

阀芯或阀座材料可选用棒材或锻件。某型减压阀阀芯是运动元件,需要具备抗擦伤、耐腐蚀的性能,并且具有足够的挤压拉伸强度。考虑到与阀体材料的配合,阀芯及相关配合件材料均选用具有高强度和减摩性,良好耐蚀性、良好热态下压力加工性的铝青铜棒材。

3 减压阀总体结构特点分析

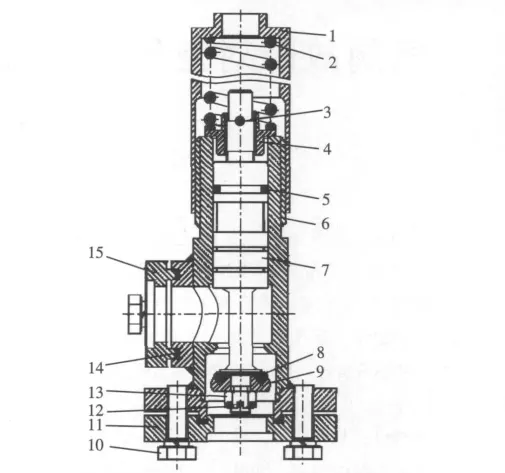

某型减压阀的总体结构设计如图4所示。

减压阀在正向和反向安装状态下,均可将2.5~3.0 MPa压缩气体减压并稳压在1.3~1.5 MPa范围,满足柴油机及其系统使用需求。该减压阀具有结构简单、紧凑、体积小、重量轻、可维护性好等特点,为同类气体减压阀设计提供了典型范例。

图4 减压阀总体结构示意图

[1]钟妙清.某柴油机启动换向操作失灵故障及排除方法[J]. 柴油机,2010,32(1):53-54.

[2]陆培文.实用阀门设计手册[M].北京:机械工业出版社,2007.

[3]SMC(中国)有限公司.现代实用气动技术 (第3版)[M].北京:机械工业出版社,2008.

[4]江涛.气压传动系统中的关键件——气体减压阀[J].锻压机械,1989(5):24-28.

[5]周铭杰.减压阀的结构设计 [J].液压与气动,2005(3):62-65.

[6]陆培文,孙晓霞,杨炯良.阀门选用手册 [M].北京:机械工业出版社,2001.

[7]章基飞.排载气体减压阀的研制[D].武汉:华中科技大学,2007.

[8]胡宏杰.船舶高压空气阀柱软密封新技术研究 [J].造船技术,2005(2):21-24.

[9]曾维亮.高精度正向卸荷气体减压阀研究[C].第五届全国阀门与管道学术会议论文集,1999:36-39.

[10]廖义德,王清,李壮云.水压电磁阀阀口密封性能试验研究 [J].郑州大学学报,2003(2):70-72.

[11]陆培文.阀门设计入门与精通 [M].北京:机械工业出版社,2009.

[12]成大先.机械设计手册 (第5版)[M].北京:机械工业出版社,2008.

[13]GB/T 1220-2007,不锈钢棒材 [S].北京:中国标准出版社,2007.