某型驱逐舰液压舵机跑舵故障分析与排除

夏秀山,杜善刚

(1.4810工厂,辽宁旅顺 116041;2.92538部队装备部,辽宁旅顺 116041)

0 引言

舵机装置的作用是通过控制舵叶保持或改变舰船航向,它是舰船极为重要的设备之一。一旦舵机发生故障或失灵,舰船将失去控制,不管在战时还是平时都可能导致不可想象的后果。

某型驱逐舰作为在役舰船,目前由于该型舰面临老龄化的现状,舵机普遍存在跑舵现象。虽然跑舵对转舵速度的影响不大,但跑舵故障将严重影响舵装置稳定、精确、可靠地运行。我厂对某型(多艘)驱逐舰跑舵故障认真进行了分析、排除及总结,取得了满意的效果,实现了修理质量达到“军品修精品”的预期目标。以下汇总了其修理的技术要点,供交流参考。

1 跑舵故障现象

综合多艘驱逐舰的舵机跑舵故障现象,其主要有以下表现 (单泵或双泵4缸工况操舵)。

1)转舵时间超过要求,固定舵角压舵时跑舵,时左时右偏舵,有时达5°/min。

2)转舵时跑舵,方向外掰,至最大舵角。

3)固定舵角压舵跑舵,方向向舵角减小方向。

2 故障原因分析与排除

舰船跑舵故障现象简单,但故障原因并不易立即找出,需要对液压系统及其中的各个液压元件的结构和性能进行仔细的分析和研究,才能逐步找出发生故障的部位,从而进行排除。

2.1 舵机液压系统组成与原理

某型驱逐舰液压舵机为摆缸式液压舵机,泵控型液压系统通过4个油缸驱动2个舵。

1)主油系统。

2套轴向变量泵机组既可各自独立带动1个舵,而且任一套机组亦可同时带动2个舵工作,既可单机组工作也可双机组同时工作。正常操舵使用工况为4个油缸同时工作,可达到表1所列技术指标。主油系统主泵ZBY-75型轴向变量泵工作时,液压油经液动滑阀到阀箱进入油缸1端,油缸另1端的排油也经阀箱回到变量泵吸入口,构成1个封闭回路。

表1 主油系统4油缸同时工作时技术指标

2)补油系统。

补油齿轮泵从油箱吸油经粉末冶金滤器和单向阀,根据两阀箱之间的连通管油压情况自动进行补油。若上连通管为回油管时,主油系统之回油压力低于补油系统时,便顶开单向阀3自动补油到主油系统的回油管中去。同样下连通管之油压低于补油压力时,顶开单向阀4自动补入。补油系统的补油压力为0.7 MPa。

2.2 跑舵故障排除实例

1)液控单向阀、安全旁通阀关闭不严。

多艘舰曾出现过在固定舵角时压不住舵,时左时右跑舵,一般跑舵速度和幅度都较小,个别能达到5°/min,同时转舵时间超过要求。

分析是系统的压力油路和溢流回路 (回油路)短接或有严重泄露,造成压力不足。可能性较大是液控单向阀、安全旁通阀关闭不严。

经拆检,有数例跑舵原因是液控单向阀阀口关闭不严,导致系统不能及时自锁或自锁功能失灵,而使油泵处于卸载回路状态。虽然安全旁通阀阻塞关闭不严产生偏漏造成同样故障表现,但并没有发现过,应该是安全旁通阀——防浪阀开启机会少而阀口密性状态保持较好的原因。

2)电液伺服阀操舵零位与追随反馈零位不一致。

在某舰小修过程中,出现转舵时跑舵,方向外掰,直至最大舵角。

由于是在增加舵角转舵时突然出现,经分析应该是电液伺服阀堵塞——因油脏使滤油器、节流小孔和喷嘴堵塞。

经检测电液伺服阀零位,确认其回不到零位。这样该阀就不能与ZBY-75轴向变量泵伺服执行机构零位重合。再将其拆检,用航空汽油清洗伺服阀内的过滤器、节流小孔和喷嘴,发现少许橡胶渣粒状物。分析跑舵机理为,喷嘴两端的橡胶密封圈老化被油腐蚀,随油进入喷嘴,造成喷嘴或其与挡板间隙 (0.05 mm)堵塞,结果使伺服滑阀两端始终存在液压差,将滑阀压向一边,这样始终向伺服活塞1端供压力油,倾斜盘的倾斜度达最大角度,液控主泵排量一直达到最大值,不能实现操舵零位与追随反馈零位相一致,造成转舵时跑舵一直到最大舵角。

将伺服阀清洗、更换密封,装复后经调试,故障消除。

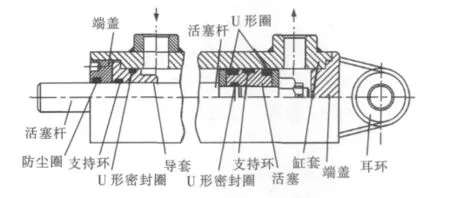

3)液压油缸 (见图1)内部因磨损严重引起泄漏。

图1 DG-J150C油缸结构图

某舰在修前试航中,出现固定舵角压舵跑舵,方向向舵角减小方向,可达到约3°/min。

由于先检测过液控单向阀的自锁功能正常,分析可能性最大应该是柱塞泵内部件或油缸内活塞与缸套的配合间隙超标造成内部泄漏,在舵力作用下出现小幅返舵现象。

经拆检液压缸部件,发现油缸内缸套底部存在许多小的麻点,U形圈和支持环磨损严重。

分析跑舵机理为,液压油内含微量水等杂质,在停航期间,沉淀到下部,轻微腐蚀了油缸缸套底部,长年累月的叠加,由轻微的腐蚀点扩成很多细小麻点。U形密封圈和支持环在使用过一段时间磨损后,就达不到密封要求而引起油缸内部高低压油腔短接,造成跑舵,至舵角反馈修正为止,就表现为小幅返舵。

在按照HJB 176.10-1997海军某型驱逐舰修理技术标准第10部分规定要求,修复了液压缸缸套,更换了U形圈和支持环后,经码头调试和航行试验,转舵时间明显缩短在规定范围内,跑舵故障排除。

4)主油泵配油盘与缸体间隙超标,产生泄漏。

某2艘舰在修前试航中,出现固定舵角压舵跑舵,方向向舵角减小方向。舵角越大跑舵越严重。满舵时跑舵最大可达5°/min~6°/min。同时,转舵时间也超过要求。

经分析后拆检主油泵,发现1艘舰主油泵内配油盘、柱塞缸体、柱塞和滑块等主要零部件均严重磨损。另1艘舰,主油泵内配油盘与缸体间拉毛,并存在一小块碰痕。这2种情况,均会导致配油盘与缸体间配油槽漏油严重,难以保证主泵的正常吸排油。

跑舵机理为,当舵停在某舵角时,在航行中水流压力作用下,进、回油油缸之间存在油压差。此时变量柱塞泵虽处中位,但泵内泄漏严重,使闭式主油路闭锁不严,舵停稍久就因泄露而跑舵。

将配油盘、缸体、柱塞和滑块等主要零部件修理、换新,达到HJB176.8-1997及专用工艺要求后组装,并确保配油盘与缸体紧紧相贴。装复后经调试,跑舵故障消除,转舵时间符合要求。

3 跑舵原因汇总

通过某型各舰舵机跑舵故障分析与排除,我们发现,某型驱逐舰出现的一些跑舵原因并未全包含在行业标准船用往复式液压舵机修理技术要求(CB/T 3679-1995)中3.1.4条所列跑舵原因之内,为此,针对某型舰舵机液压系统的组成和原理,结合多艘舰跑舵故障排除的实例,特将某舰液压舵机跑舵原因汇总如下:①液控单向阀关闭不严,系统不能及时液压自锁;②安全防浪阀关闭不严,造成压力油路与回油路短接;③操舵零位与追随反馈零位不同步;④液压缸内部件磨损、腐蚀,造成内漏短路;⑤柱塞变量泵内部件磨损严重,造成内漏;⑥主油路有其它泄漏。

4 总结

从某型数艘驱逐舰舵机跑舵故障分析和排除的过程不难看出,由于该型舰建造年代较早,目前老龄化严重,舵机液压系统柱塞泵、油缸内部主要零件长期磨损积累,这一现状增加了跑舵故障的隐患。对此,建议该型舰舵机液压系统管理中应重点注意日常运行维护保养、周期性检修及管路设计3方面,以保证后续使用。

1)日常运行维护保养。

①须严格按照舰上体系合理使用、按各舰具体情况进一步加强维护和保养;②加强预防性检查,系统油温不应低于10℃,运行时不应高于65℃;③定期巡检整套液压系统的密封性,特别是一经发现漏油现象,要及时更换失效的密封件和漏油阀、附件;④应有详实的使用管理记录,以备舵机故障出现时,有利于根据其表征特点进行故障诊断和排除;⑤日常对滤油器加强管理,这样可保障整个液压系统少出故障;⑥液压油定期取样抽检,油箱中的油应根据工作情况定期更换,防止油液用久变质,影响性能,换油时应同时更换滤器的滤芯。

2)周期性检修。

①修前试航、调试检查任何细小的不正常工作现象都应受到高度重视;②严格按照修理计划,勘验、修理,其过程应做到“细工出精活”;③对液压设备的密封橡胶圈和填料、液压管路密封垫片每次换新应彻底;④各元件装配前应用煤油洗刷,禁止用带纤维的织物擦拭;⑤确认油泵发生故障而拆检油泵时,务必注意清洁,使用的拆装工具及一切用具和场地应干净;⑥舵机液压设备装复后必须清洗液压管路,并在作密性试验合格后,对整套舵机液压系统进行串油,经取样分析油样品质合格后换投新油,再经码头调试转舵功能正常后方可进行修后航行试验。按照某舰舵机液压系统的特点,新油需经过滤精度为8~10 μm滤网精滤,这与CB/T 3679-1995要求不同。

3)管路设计。

加装1只单向阀与补油系统粉末冶金滤油器并联。单向阀开启压力略高于滤器进出口的最大压差。由于补油滤器安装在齿轮泵出口端,虽然能直接保护泵以外的所有液压元件,但由于滤器本身在较高压力中工作,当滤芯淤塞时易被击穿。同时,在滤油器进出口两端装两个压力计或1个压差计,以便及时了解滤油器淤塞程度。