煤矿用定向钻机制动装置的有限元仿真

邵俊杰

(中煤科工集团西安研究院,陕西 西安 710077)

瓦斯抽采(放)既是煤矿瓦斯治理的主要方式之一,也是综合利用瓦斯(煤层气)的基础。通过在煤层中钻孔抽采瓦斯,是煤矿防治瓦斯灾害的根本途径。要提高我国煤矿井下瓦斯的抽采率,在瓦斯抽采(放)矿井大范围推广进水平钻孔定向技术,是一条重要途径。煤矿井下定向钻进,具有主孔距离长、多分支孔布置、瓦斯抽采区域面积大的优点,达到常规短钻孔无法比拟的效果。近年来,已成为煤矿井下瓦斯高效抽采钻孔施工的主要技术途径[1~3]。

制动装置是定向钻机实现定向钻进的主要功能部件。制动装置的主要作用,是克服孔底马达钻进时产生的反扭矩,不仅要求在360°范围内的任意点锁定钻杆,而且要求夹紧迅速、松开彻底,以保证定向钻进施工的顺利进行和定向钻孔的精度控制,从而适应不同方向钻孔的需要。在定向钻进过程中,要求钻杆和卡盘之间,不能产生轴向或径向的相对滑动[4]。

煤矿井下定向钻机,多采用摩擦盘式定向制动装置,用于在定向钻进时制动主轴。其原理是当压力油进入油缸,推动压盘挤压主动摩擦片,使主动摩擦片与被动摩擦片相互接触,通过增大摩擦力,使得拨盘无法转动,从而达到制动主轴的目的。

1 仿真分析

在设计过程中,为了校核制动装置的制动能力,在有限元仿真软件Abaqus 中对制动装置进行有限元分析,主要研究制动装置在液压油压力下的受力状况,以及摩擦盘之间发生滑动时的扭矩。总体思路是使摩擦片匀速转动,得到对应的应力、位移及扭矩,该结果可认为是制动装置失效时产生相对运动的等效结果。从理论上讲,仿真分析得到的扭矩数值,等于该制动装置的制动力矩。

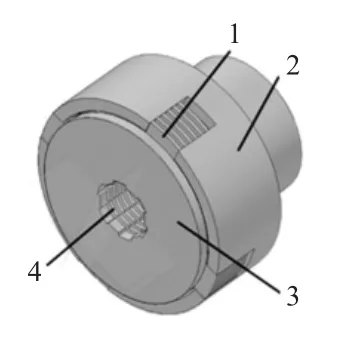

计算模型中简化的制动装置结构如图1所示。由主动摩擦片1、拨盘2、被动摩擦片3、压盘4 等组成。使用Solid Eage 三维建模软件搭建3D模型,其中主动摩擦片6片,被动摩擦片5片。装配完成后,导出到有限元仿真软件Abaqus 中进行下一步计算。

图1 制动装置

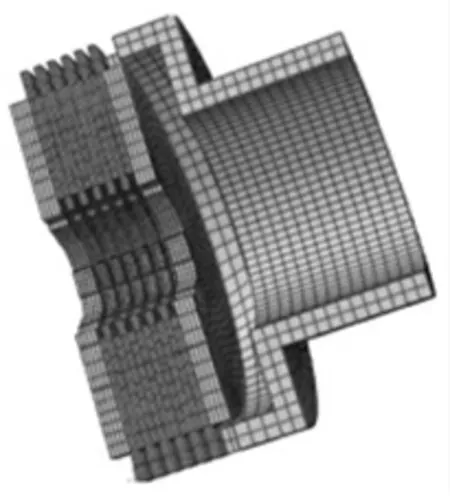

根据实际工况可知,制动装置受力时油压为3 MPa;考虑摩擦片浸在液压油中,摩擦系数取0.05。首先,根据零件材料确定材料参数E=210 000 MPa,泊松比μ =0.3;依据装配图在Abaqus 环境下进行装配;考虑计算结果的精度和模型,全部零件均采用6面体8 节点减积分三维实体单元进行网格划分,并对摩擦片进行网格细化,其中摩擦片网格应在4 层以上,如图2所示。

图2 有限元网格模型

根据实际工况添加边界条件,固定被动摩擦盘内侧,以及端盖下表面,如图3和图4所示。

图3 定义边界条件

图4 定义接触

为保证扭矩的正确传递,建立参考点,然后将参考点与内侧设置刚性连接,并在参考点上施加约束。由于分析中主要考虑零件间的接触作用,在接触的部位设置接触,并定义接触属性,最终提交分析。

2 计算结果

2.1 摩擦片刚度分析结果

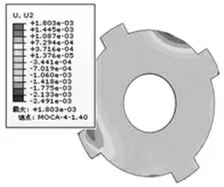

通过添加匀速运动载荷及设置分析类型等步骤,提交计算,得到摩擦片刚度计算结果如图5所示,主动摩擦片在轴向方向应变压缩量为0.05 mm,考虑到主动摩擦片初始厚度为3 mm,摩擦片刚度满足设计要求。

图5 摩擦片位移(U2方向)

2.2 摩擦盘强度分析结果

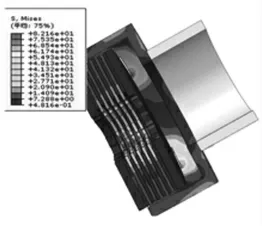

图6、图7、图8为制动装置等效应力云图,拨盘与主动摩擦片接触槽底部应力较大,其等效应力最大处为82 MPa,小于材料的许用应力。其中主动摩擦片最大应力为48 MPa,被动摩擦片最大应力为51.3 MPa,强度分析结果表明摩擦盘设计满足强度要求。

图6 制动装置应力云图

图7 摩擦片应力云图

图8 主动摩擦片应力分布图

2.3 摩擦盘扭矩计算结果

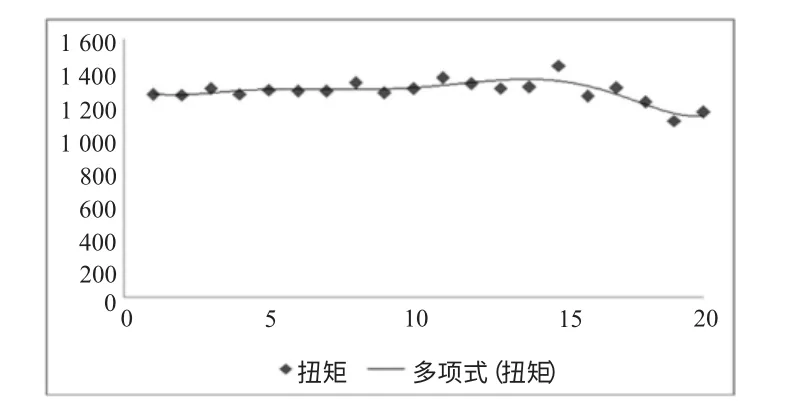

在本次仿真分析中,为了使扭矩计算结果较为精准,将分析过程在求解器中设置为20个阶段,得到整个过程中每个阶段的扭矩值,经过计算,扭矩均值为1 273.8 N·m。通过对得出的扭距离散数据进行多项式拟合处理,得到扭矩曲线如图9所示。

图9 摩擦盘扭矩曲线

结果表明,在整个制动过程中,制动装置的扭矩一直维持在1 200 N·m 左右,孔底马达所施加的反扭矩最大为700 N·m,满足设计要求。并且正常工况下,孔底马达所施加的反扭矩要远小于700 MPa,所以计算得到的定向装置的制动能力,是完全可以保证的。

3 物理模拟实验

为了验证仿真结果,对定向钻机制动装置进行了物理模拟实验。方案如下:

采用同类钻机作为扭矩输入钻机,通过联接钻杆向实验钻机动力头施加反扭矩,模拟定向钻进时孔底马达对钻机所施加的反扭矩,从而检测定向制动装置的制动效果。实验结果表明,扭矩钻机回转压力达到16.34 MPa 时,该钻机回转对应输出扭矩为1 950 N·m,实验钻机的定向制动装置制动失效,实验钻机回转器开始转动。

通过实验数据和仿真结果的对比,两者存在偏差较大。结果分析,仿真结果更加保守,针对这个问题,对有限元模型进行检查,原因是由于分析模型中,摩擦系数从设计角度考虑,取最小值0.05,从而使计算中的摩擦力小于实际摩擦力。通过实验得到的数据,对模型中摩擦系数进行修正后,重新计算,当摩擦系数为0.07的时候,计算结果中扭矩为1 913.6 N·m,与实验结果近似,可作为今后该系列钻机制动装置仿真分析时,对摩擦系数的选取作参考数据。

4 结束语

运用有限元方法,对定向钻机制动装置工作过程中的应力场,进行了数值模拟,得到定向装置的应力分布及扭矩数值,通过物理模拟试验,验证其结果的正确性,并根据结果修正了模型中的摩擦系数,对以后类似的分析提供了参考。从设计角度考虑,此次分析结果合理,揭示了制动过程中制动盘应力场的分布规律,得出了具有实用价值的摩擦盘扭矩值,为制动装置结构设计提供了重要理论依据。

[1]胡省三,成玉琪.21世纪前期我国煤炭科技重点发展领域探讨[J].煤炭学报,2005,30(1):1-7.

[2]石智军,胡少韵,姚宁平,等.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008.

[3]申宝宏,刘见中,张 弘.我国煤矿瓦斯治理的技术对策[J].煤炭学报,2007,(7):673-679.

[4]冯德强.钻机设计[M].武汉:中国地质大学出版社,1993.

[5]邬 迪,田宏亮,殷新胜.ZDY6000LD(A)型履带式全液压坑道定向钻进钻机的设计[J].煤炭工程,2011,(1):98-100.

[6]石亦平,周玉蓉.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006.

[7]赵腾伦.ABAQUS6.6 在机械工程中的应用[M].北京:机械工业出版社,2006.

[8]庄 茁.ABAQUS 非线性有限元分析与实例[M].北京:科学出版社,2005.