硬态切削冷挤压凸模表面粗糙度的试验研究

冯 凭,丁海娟,夏广岚,李小海

(佳木斯大学 机械工程学院,黑龙江 佳木斯 154007)

冷挤压是一种先进的少无切屑加工工艺,具有优质、高产、低消耗的特点,近年来发展迅速。冷挤压模具的品质,是保证工件能否顺利进行冷挤压的关键。而凸模作为整个模具中最重要的一个工作零件,其材料和加工工艺选择得是否合理,直接影响着整套模具品质的好坏。

冷挤压凸模通常选用高速钢材料,传统的加工工艺是:凸模坯料锻造退火—粗加工—淬火—磨削—抛光工作部分。大量的研究与生产实践表明,磨削加工由于温度高,冷却不均匀,易发生磨削烧伤和微裂纹,成为凸模工作部位应力集中的致命伤,造成凸模的寿命大大降低。另外,磨削加工成本高,效率低,耗能大,使用大量的磨削液污染环境,不符合当前提倡的“绿色制造”要求。

随着超硬刀具材料性能的提高和价格的调整,以及高刚度数控机床的发展,采用硬态切削代替磨削,已成为一个新的精加工途径。

所谓硬态切削,是指采用超硬刀具对硬度大于55 HRC的淬硬钢进行精切削的加工工艺,即以车代磨或以铣代磨。与磨削加工相比,硬态切削加工具有易保证工件表面完整性、加工柔性大、切削效率高、加工成本低、节省能源、有利于环境保护等优点[1~4]。

目前,国内外关于硬态切削的研究,主要集中在轴承钢和Cr12、Cr12MoV模具钢方面,尚难见到针对高速钢材料制造的冷挤压凸模的研究文献。因此本文通过切削试验探索,重点分析硬态切削冷挤压凸模时,切削用量和刀具几何参数对加工表面粗糙度的影响规律,从而寻找优化的切削参数组合。

1 试验条件

(1)试验工件材料。冷挤压凸模用高速钢W6Mo5 Cr4V2,其化学成分和机械性能见表1和表2。

表1 W6Mo5Cr4V2化学成分表 (%)

表2 W6Mo5Cr4V2机械性能

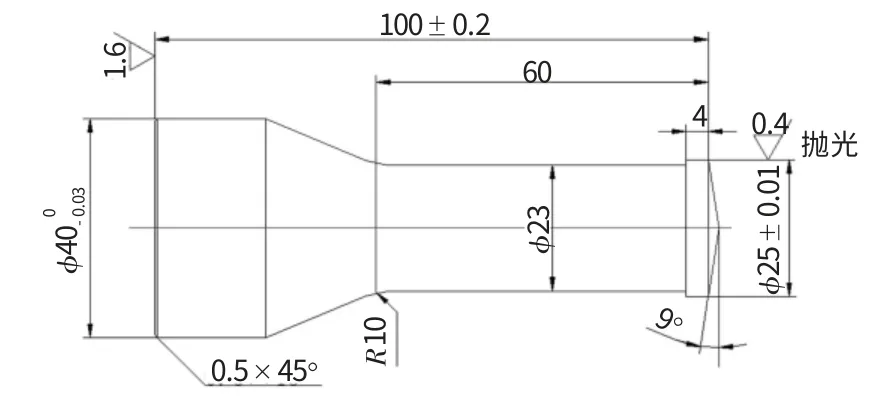

(2)试验工件结构。冷挤压凸模结构如图1所示。

图1 冷挤压凸模简图

(3)切削机床。选用高速数控车床CNC6136B-750。

(4)切削用刀具。采用Seco公司CBN100整体式PCBN刀片,几何参数为:前角γ0=0°,后角α0=6°,刃倾角λs=0°,主偏角κr=45°,副偏角κr'=20°,负倒棱宽br1=0.1 mm,负倒棱前角γ01=-20°,刀尖圆弧半径rε=0.2~0.8 mm。

(5)测量仪器。采用TR200便携式表面粗糙度测量仪进行测量。

2 试验方案设计

本试验的目的,是分析硬态切削冷挤压凸模时,不同切削加工参数对加工表面粗糙度的影响规律,找出最优的参数组合。

由于单因素试验方法的试验量太大,试验效率低,因此决定采用多因素试验方法。

在各种多因素试验方法中,正交试验设计具有“均匀”和“整齐”的特点,可提高试验效率,是研究和处理多因素试验常用的主要方法,所以本试验采用正交试验设计。根据刀具材料特性并参考相关资料,选用切削速度、进给量、背吃刀量、刀尖圆弧半径作为正交试验的4个因素,每个因素选取3个水平。

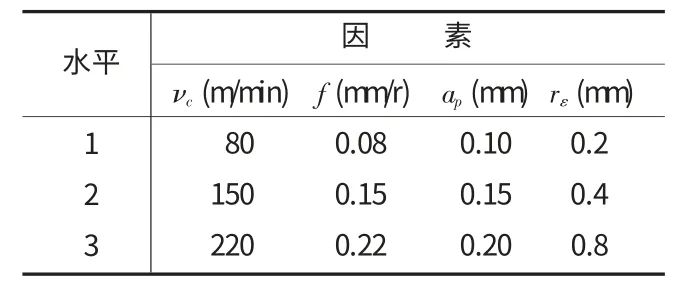

因素水平如表3所示,试验指标为加工表面粗糙度Ra 值,选用L9(34)正交表[5]。

表3 因素水平表

3 试验结果分析

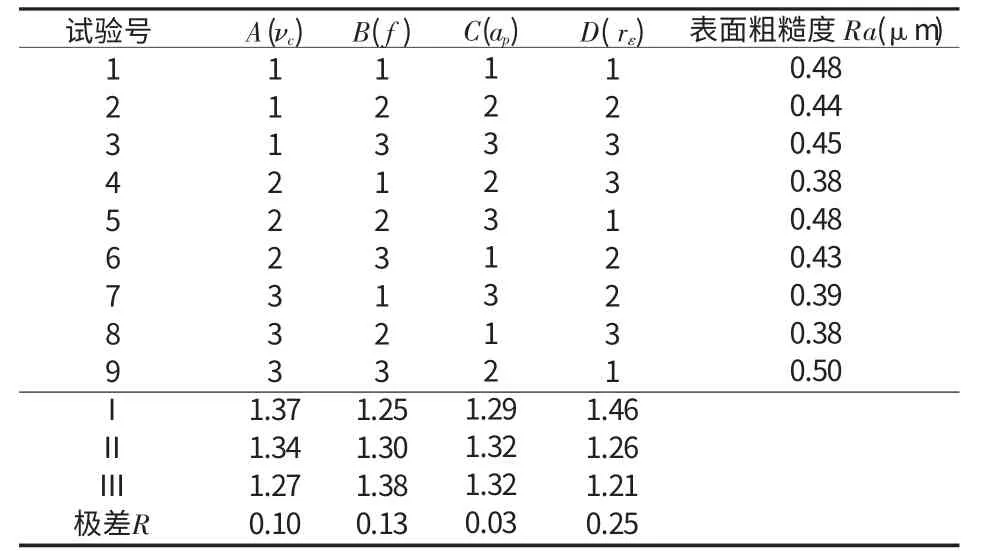

根据所确定的试验方案进行试验,试验结果如表4所列。

表4 正交试验结果

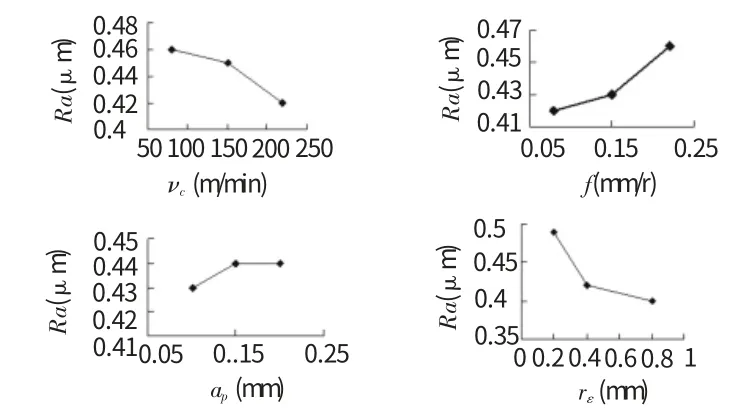

图2为表面粗糙度随因素变化情况。

图2 表面粗糙度随因素变化趋势图

(1)根据表4中的极差值R,结合正交表综合可比性,通过直观分析法可知:本次试验中所选的4个因素对加工表面粗糙度影响最大的,依次是:刀尖圆弧半径—进给量—切削速度—背吃刀量。

(2)从图2中可看出,各因素水平变化时,加工表面粗糙度Ra 值的变化规律:当刀尖圆弧半径从0.2 mm增大到0.8 mm时,Ra 值呈下降趋势;进给量从0.08 mm/r增大至0.22 mm/r时,Ra 值呈上升趋势;提高切削速度,能够使Ra 值减小,这是由于硬态切削切削冷挤压凸模时,随着切削速度的提高,切削区温度上升,使得切屑与前刀面的摩擦系数减小,切屑变形减小,切削力减小,进而使切削平稳,加工表面粗糙度值随之降低。

(3)根据试验结果,得出各因素水平的较优组合为A3B1C1D3,即:切削速度νc=220 m/mim,进给量f =0.08 mm/r,背吃刀量αp=0.10 mm,刀尖圆弧半径rε=0.8 mm时,已加工表面粗糙度值较小。

(4)从表4中可以看到,第4号、第8号试验获取的Ra 值也较小,为了验证最优参数组合的可靠性,排除随机性因素的影响,进行了验证试验。采用A3B1C1D3、A2B1C2D3、A3B2C1D3共3组参数组合,进行验证试验,最后的试验结果表明A3B1C1D3组合即:切削速度νc=220 m/mim,进给量f=0.08 mm/r,背吃刀量αp=0.10 mm,刀尖圆弧半径rε=0.8mm时,加工表面粗糙度Ra 值稳定在0.039~0.41μm之间,说明当切削用量和刀具几何参数符合最优组合时,采用PCBN刀具硬态切削冷挤压凸模,其表面粗糙度能够达到抛光前的要求。

4 结束语

采用PCBN刀具硬态切削冷挤压凸模时,为降低加工表面粗糙度,可以适当增加刀尖圆弧半径,提高切削速度,减小进给量和背吃刀量。为防止刀尖圆弧半径增大引起切削力增大,进而导致工艺系统的振动,应加强工艺系统的刚性。

由于硬态切削过程十分复杂,影响的因素较多,而本试验未考虑因素间交互作用对加工表面粗糙度的影响,所以硬态切削冷挤压凸模的试验研究工作,还有待进一步深入,以获取更可靠的数据指导生产。

[1]刘献礼,等.硬态干式切削机理及技术研究综述[J].中国机械工程,2002,13(11):973-976.

[2]陈 涛,刘献礼.PCBN刀具硬态切削GCr15表面粗糙度试验与预测[J].中国机械工程,2007,18(24):2973-2976.

[3]岳彩旭,等.硬态切削与磨削工艺的表面完整性[J].工具技术,2008,(42):13-18.

[4]张玉周,等.淬硬钢硬态切削表面粗糙度研究[J].青岛理工大学学报,2009,(6):103-106.

[5]赵选民.试验设计方法[M].北京:科学出版社,2006.