基于ADAMS 软件的发动机右悬置总成优化设计

龙祖荣,程志谋,杨红,罗彦飞

( 东风柳州汽车有限公司技术中心,广西柳州545005)

0 引言

随着人们生活水平的提高,对车辆NVH 性能的要求也越来越高。发动机是车辆的一个主要振源,其振动经悬置系统传递至车身。所以悬置系统的设计是汽车减振的关键因素之一。

在悬置系统设计过程中根据发动机总成、主要激振力、安装条件等因素确定基本的设计参数,然后借助Adams 建立虚拟样机,实现在计算机上仿真复杂机械系统的运动和动力性能,计算出模态频率和振型、解藕水平等,为设计、优化悬置系统提供了高效的途径。

1 发动机悬置系统设计

发动机悬置系统包括发动机总成(发动机、变速箱) 以及几个悬置元件,发动机总成通过悬置元件与车身相连。发动机悬置系统的减振性能受到多种设计因素的影响[1],主要有:

(1) 刚度。悬置元件在3 个弹性主轴方向上的(动、静态) 刚度。

(2) 阻尼。悬置元件在3 个弹性主轴方向上的(动、静态) 阻尼。

(3) 布局。悬置元件的空间布局方式(位置坐标)。

(4) 角度。悬置元件弹性主轴与动力总成质心坐标轴间的夹角。

(5) 质量特性。动力总成的刚体质量、质心、转动惯量及惯性积。

发动机悬置系统的设计根据发动机总成的惯性参数及悬置系统的布局,通过匹配各悬置的刚度,来实现发动机缸体模态的解藕和模态频率的合理分布。模态耦合将导致发动机总成的振幅加大,共振频率范围过宽,若模态频率与激振力的频率相近,将会导致共振。

2 Adams 在发动机悬置系统设计优化中的工程应用

2.1 建模

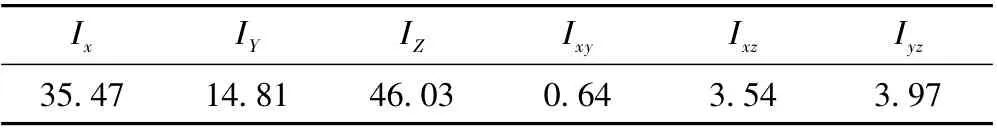

某车型配备直列四缸涡轮增压发动机,在发动机怠速时地板有较大的振动,因此需要对现有发动机悬置系统进行评价及改进。动力总成采用三点悬置,左、右悬置与车身纵梁连接,后悬置与副车架连接。发动机总成惯性参数如表1 所示。

表1 发动机总成转动惯量及惯性积 kg·m2

在多体动力学软件Adams/View 中建立发动机悬置系统动力学模型[2],假设发动机总成为刚体,而悬置简化为一端固定在发动机上另一端固定到车架上的弹性体,具有沿3 个轴线方向的线刚度和阻尼,在Adams 软件中,轴套(Bushing) 工具也具有3 个方向的线刚度和阻尼,因此可用轴套模拟橡胶悬置。车架视为刚体,轴套(Bushing) 一端与发动机相连,另一端可直接与大地相连。在模型中给(Bushing) 施加相同的三向刚度值,安装位置参照实物如图1 所示。

2.2 悬置优化计算

在模型中建立驱动力时可以把发动机气缸内燃气压力延拓为周期函数[3],这样其他相关的力用周期函数近似表达,就较好地模拟了实际发动机的工作状况,可以获取各个转速下的往复惯性力和力矩。发动机气缸内燃气温度可达到900 ~1 000℃,对活塞的压力20 ~50 N/cm2。发动机转速: n=750 r/min,通过以上分析把数据代入公式可得:

β = arcsin(0.35sin(25t)),F = 2 500 sin(25t)

由于该车型的发动机安装位置、方式以及悬置软垫的形状已基本确定,结合车型的实际情况分析,靠发动机侧的右悬置处的车身纵梁处振动比较大,所以悬置优化设计变量选择右悬置刚度: (1) 右悬置总成Z 方向的拉压刚度; (2) 右悬置总成X 方向的剪切刚度; (3) 右悬置总成Y 方向的剪切刚度。

从工况条件出发,依据有关振动理论并结合工程经验,确定如下的优化设计约束条件: 悬置处发动机一侧的位移动态响应幅度不大于10 mm; 质心处的位移动态响应幅度不大于5 mm; 为避免悬置动态频率接近怠速频率,Z 向刚度不大于800 N/mm。

2.3 优化设计及结果分析

发动机悬置系统的评价指标主要有悬置元件的振动衰减率是否满足要求; 振动的解耦程度是否满足要求; 模态频率的分布是否满足要求。第一个主要通过试验来测得,故首先来分析后两个因素。

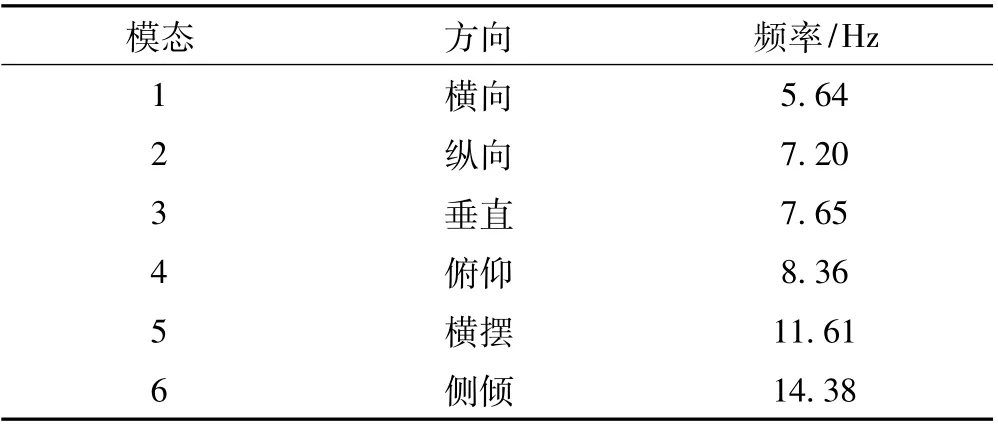

发动机悬置系统的动力学模型是一个空间六自由度的振动系统,沿X 方向的运动称为纵移,沿Y 方向的运动称为横移,沿Z 方向的运动称为竖移,绕X 轴的转动称为侧倾,绕Y 轴的转动称为俯倾,绕Z 轴的转动称为横摆。对于实际的发动机悬置系统,其固有振型一般不是单一的沿上述6 个方向的,而是沿着某几个方向的运动合成,并且在发动机激振以后还存在耦合振动,即同时存在2 个以上的振型。

利用Admas/Linear、Admas/Vibaration 振块耦合程度分析和模态频率分布分析对发动机悬置系统进行分析[4],得到各个模态的固有频率如表2 所示,振型如图2 所示,以及6 个模态中各个自由度的能量分布如表3 所示。

表2 6 个模态的固有频率

表3 优化后的发动机悬置系统6 个模态中各个自由度的能量分布百分比

表4 设计变量的优化结果

发动机悬置系统的频率分布在5 ~15 Hz 高于车身的垂直方向的频率,又低于传动系统的扭振频率,是发动机悬置系统的合理频率分布范围[5],优化后右悬置的刚度如表4 所示。

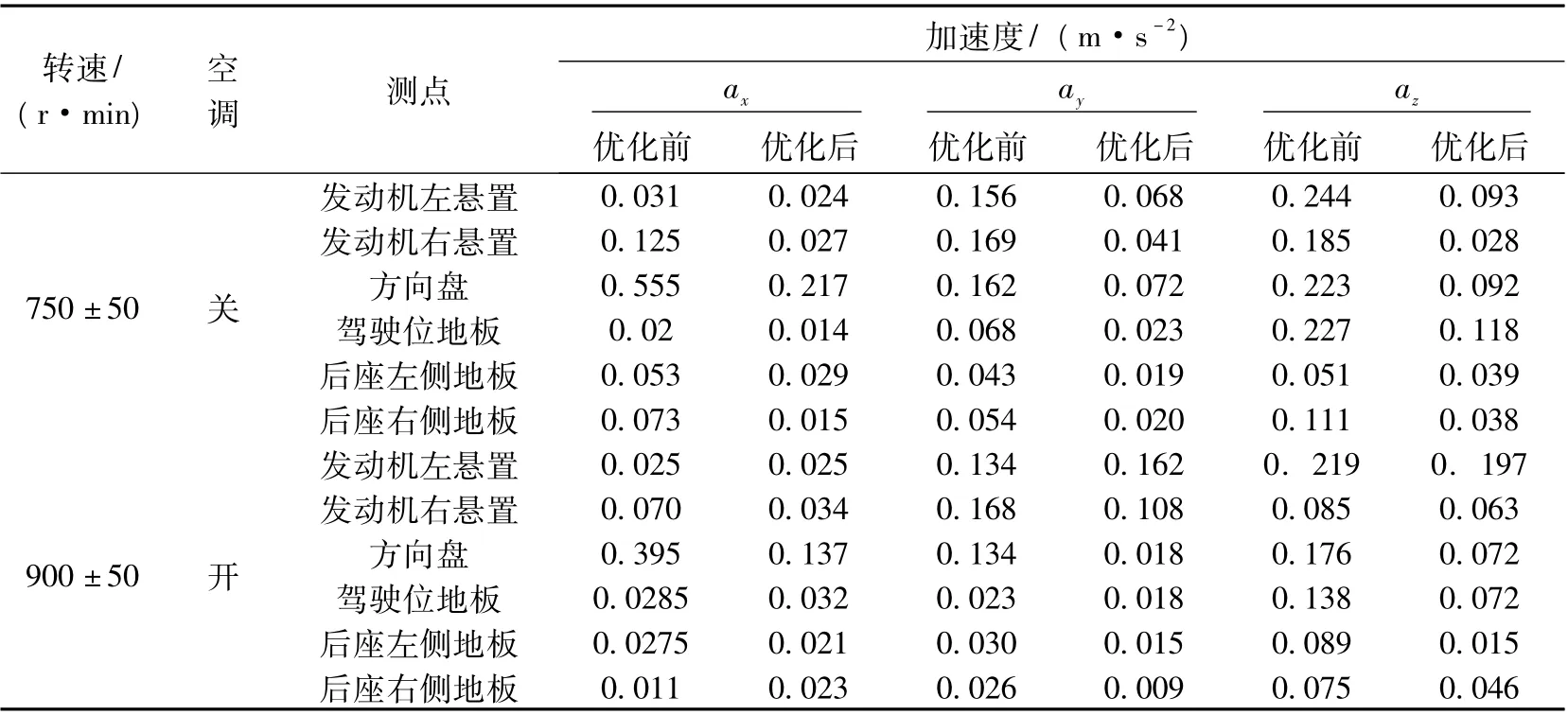

该悬置系统模态能量解藕状况总体上获得了一定程度的提高,但由于受到约束条件的限制,悬置系统解耦还无法完全达到理想的效果。根据计算结果开发新悬置软垫,分别测量了悬置及车身的振动试验数据如表5 所示,从试验结果对比可以看出,发动机怠速振动有了很大的改善。

表5 试验数据对比

3 结束语

汽车发动机悬置系统的设计既是复杂的又是经常要做的,文中通过利用Admas 软件建立发动机悬置系统的空间六自由度的振动模型,在求解悬置系统主要振型和能量解藕的基础上优化悬置刚度,并根据优化后的刚度参数开发悬置样件; 通过试验验证了新开发的悬置系统更好地衰减了动力总成向车身的振动传递; 为以后发动机悬置系统的优化设计及多目标优化计算奠定了良好的基础。

【1】李红松.汽车发动机悬置系统主要特征参数的计算分析[J].重庆工学报,2005,19(8) :14-15.

【2】史文库,洪哲浩,赵涛.汽车动力总成悬置系统多目标优化设计及软件开发[J].吉林大学学报,36(5) :25-27.

【3】上官文斌.发动机悬置系统的优化设计[J]. 汽车工程,1992(2) :103-110.

【4】李建康,郑立辉,宋向荣.汽车发动机悬置系统动刚度模态分析[J].汽车工程,2009,31(5) :35-38.

【5】阎红玉,徐石安.发动机-悬置系统的能量法解耦及优化设计[J].汽车工程,1993(6) :21-24.