基于CKA6150卧式车床的二次数控改造

周 兰

(武汉船舶职业技术学院机械工程学院,湖北武汉 430050)

CKA6150卧式数控车床为平床身前置刀架结构,配置某数控系统,使用数年后,性能越来越不稳定,零件加工时达不到预期的精度要求,而且数控系统经常出现随机性故障。由于数控系统出厂时设置了使用期限,需要续费升级方可使用,鉴于这种情况,决定更换数控系统。采用FANUC 0iMate-TD 数控系统,对原有数控车床进行二次数控改造,其内容包括机床本体改造与修复、数控系统配置、数控系统参数设置、机床电气控制及PMC编程、机电联调等。

1 改造方案设计

1.1 机床本体部分

(1)数控车床主运动设计。数控车床主运动尽量缩短传动链,采用伺服电机调速方式并增强运动平稳性。因此,CKA6150采用伺服电机配合同步带传动方案。主轴前端采用锥孔双列圆柱滚子轴承和双列向心推力球轴承组合方式,能够承受较大径向载荷和双向轴向载荷,后支撑采用成对向心推力球轴承。主轴前后端采用这种支承方式能够提高综合刚度,同时满足强力切削要求。CKA6150主运动传动及支承方式方案设计如图1所示。

图1 CKA6150主运动传动及支承方式方案设计

由于采用伺服主轴驱动,必须使用与FANUC系统配套的伺服电机,原主轴电机需要更换掉,增加同步带轮副以增强运动的稳定性,原主轴箱和主轴仍可以使用,但是在结构上要根据方案进行调整,轴承需要更换。

(2)数控车床进给运动设计。数控车床进给运动设计要求传动精度高、刚性好、惯性小,电机与丝杠之间同轴度要求高且能自动调整,丝杠副具有轴向侧隙消除功能。因此CKA6150车床纵向和横向进给运动采用伺服电机通过十字节联轴器驱动滚珠丝杠螺母副方式实现机床进给运动,其中电机转子和联轴器之间、滚珠丝杠端部和联轴器之间均采用锥环无键连接方式。整个丝杠两端轴颈部位分别采用面对面式角接触球轴承,承受双向轴向载荷和径向载荷,提高丝杠的刚性。滚珠丝杠与螺母之间采用双螺母垫片方式消除轴向侧隙,伺服电机端部配套有光电编码器,构成半闭环系统,以提高运动控制精度。CKA6150进给运动传动及支承方式方案设计如图2所示。机床本体进给运动部分需要改造的内容如下:

1)选用带光电编码器的FANUC 伺服电机替代原有电机;

图2 CKA6150进给运动传动及支承方式方案设计

2)采用十字节联轴器;

3)每个进给方向采用锥环无键联接方式传递扭矩;

4)更换滚珠丝杠前后支承轴承;

5)根据所选用伺服电机、轴承结构尺寸重新设计与制造电机固定支架及后轴承座。

(3)数控车床本体其它部分改造。数控车床四方电动刀架保留不变,尾座部分保留不变,液压、冷却系统沿用,机床导轨部分需要重新校正与修复。

1.2 数控系统硬件配置

由于是对原有机床进行数控改造,故选用FANUC经济型数控系统。选用含内置PMC 装置的FANUC 0i Mate-TD 数控系统,配置SVPM3一体化伺服放大器(含电源模块、伺服主轴驱动、进给运动驱动等)、I/O 模块(输入输出点数96/64)、380VAC/220VAC 伺服变压器、380VAC/220VAC/110VAC控制变压器等硬件。CNC与各硬件之间的正确连接关系如表1所示。

表1 CNC与各硬件接口连接

2 数控系统参数设置

对于一个新的数控系统需要设置相关参数。首先是要进行基本参数设置,保证实现数控系统基本运行功能,其次根据加工要求和机床本体刚性进行伺服调整和参数优化,达到数控机床的最大工作效能以及满足加工精度要求。

2.1 数控系统参数设定流程

CKA6150数控系统基本参数设定按照以下流程进行,如图3所示。

2.2 数控系统硬件规格确定

图3 数控系统参数设定流程

数控系统很多参数设定与数控系统各部件型号规格相关,特别是伺服参数设定、主轴参数设定等,还关联数控机床主运动、进给运动机械传动方式,因此参数设定前要进行数控系统硬件型号规格及运动传动方式确定,需要确定的内容如图4所示。参数设定前数控系统硬件必须正确连接,硬件连接需要确认的项目如图5所示。

参数设定应满足数控编程功能要求,CKA6150数控编程基本功能要求如图6所示。

图4 数控系统硬件规格确定

图5 数控系统硬件连接确认

图6 数控机床编程基本功能要求

2.3 数控系统上电全清及数控系统基本参数设定

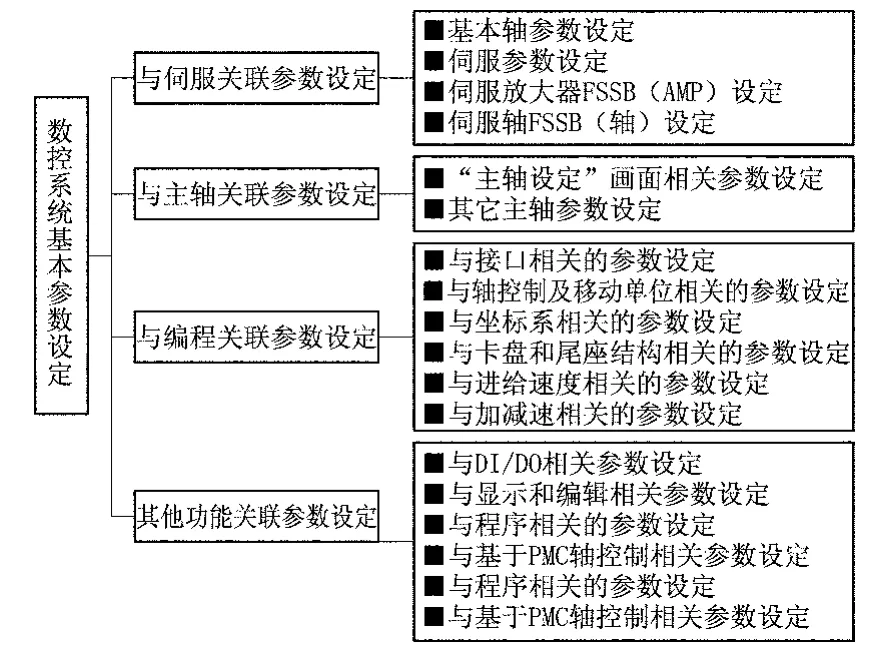

新安装的数控系统第一次通电时最好先做个上电全清操作,上电全清后出现系列报警如图7所示,当参数设定完整后可消除这些报警。数控系统基本参数设定可以从4个方面进行,如图8所示。

图7 数控系统上电全清报警

3 机床电气控制与PMC编程

数控机床电气控制与PMC 编程主要包括对机床操作面板的控制、机床进给运动正负极限位置、回参考点、润滑冷却温度和压力等的控制、来自数控加工程序的M、S、T 控制等。

图8 数控系统基本参数设定

数控机床电气控制回路包括伺服驱动器电源回路、主轴电机风扇回路、刀架回路、控制电源回路、启动回路、急停回路、系统电源回路、面板电源回路等。数控系统PMC编程包括以下内容:

1)确定PMC 与外围设备CNC、MT 之间的信号交换类型及具体地址,包括G 信号、F 信号、X 信号、Y 信号等。

2)确定所使用元器件结构特点,如机床操作面板各种开关是按钮式还是旋钮式,倍率旋钮开关是采用格雷码方式还是二进制代码方式等。

3)确定对各类按钮的操作要求,明确各种功能生效的先决条件。如机床操作面板工作方式选择要求开关本身自锁、之间互锁、相互切换;进给轴及方向选择功能必须在选择JOG、REF、INC、HANDLE等工作方式前提下才能起作用。

4)用LADDERⅢ软键编写PMC程序。可以采用在线编辑和离线编辑两种方式,PMC编程时按照CNC功能要求分模块编写,一边编写一边调试。如果是离线编辑则需要在计算机上导出后通过CF 存储卡等方式导入到数控系统FROM中方能生效。

4 机电联调

在上述各种操作完成的基础上进行机电联调,测试数控机床是否达到功能要求和精度要求。CKA6150机电联调从以下方面进行:

1)手动功能测试:对机床操作面板上各开关进行功能调试,如在JOG 模式下,坐标轴是否按照参数设定的速度运行,手动倍率是否起作用等。

2)自动功能测试:编写系列加工程序,包括内外圆柱面、圆锥面、沟槽、螺纹、曲面等形状加工程序,测试自动加工性能,包括基本指令程序测试和宏程序测试。

3)精度测试;测试零件加工精度是否达到要求,从机械结构消隙、系统参数优化等方面进行调整。

5 结 语

CKA6150机床数控化改造综合应用了数控机床机械结构设计与制造、液压与气动控制、自动控制、PMC 编程、手动/自动编程(零件加工程序)、机床调试与试运行等多种技术。根据改造后机床的预期功能要求、机床原有基础条件且兼顾经济性原则,科学地设计改造方案、实施方案和调试方案,较好实现用户个性化要求。

1 孙德茂.数控机床逻辑控制编程技术[M].北京:机械工业出版社,2008

2 周兰.现代数控加工设备[M].北京:机械工业出版社,2007