330MW燃煤电厂SCR 技术的应用研究

向 上,向贤兵

(重庆电力高等专科学校,重庆400053)

0 前言

目前,我国发电装机以燃煤电厂为主,煤炭的燃烧导致大量NOx的产生。NOx是大气主要污染物之一,是造成酸雨和光化学烟雾的主要因素,所以必须控制NOx的产生与排放。烟气脱硝是目前发达国家普遍采用的减少NOx排放的方法,具有很高的脱除效率,应用较多的是选择性催化还原法(SCR)[1]。

1 SCR技术参数

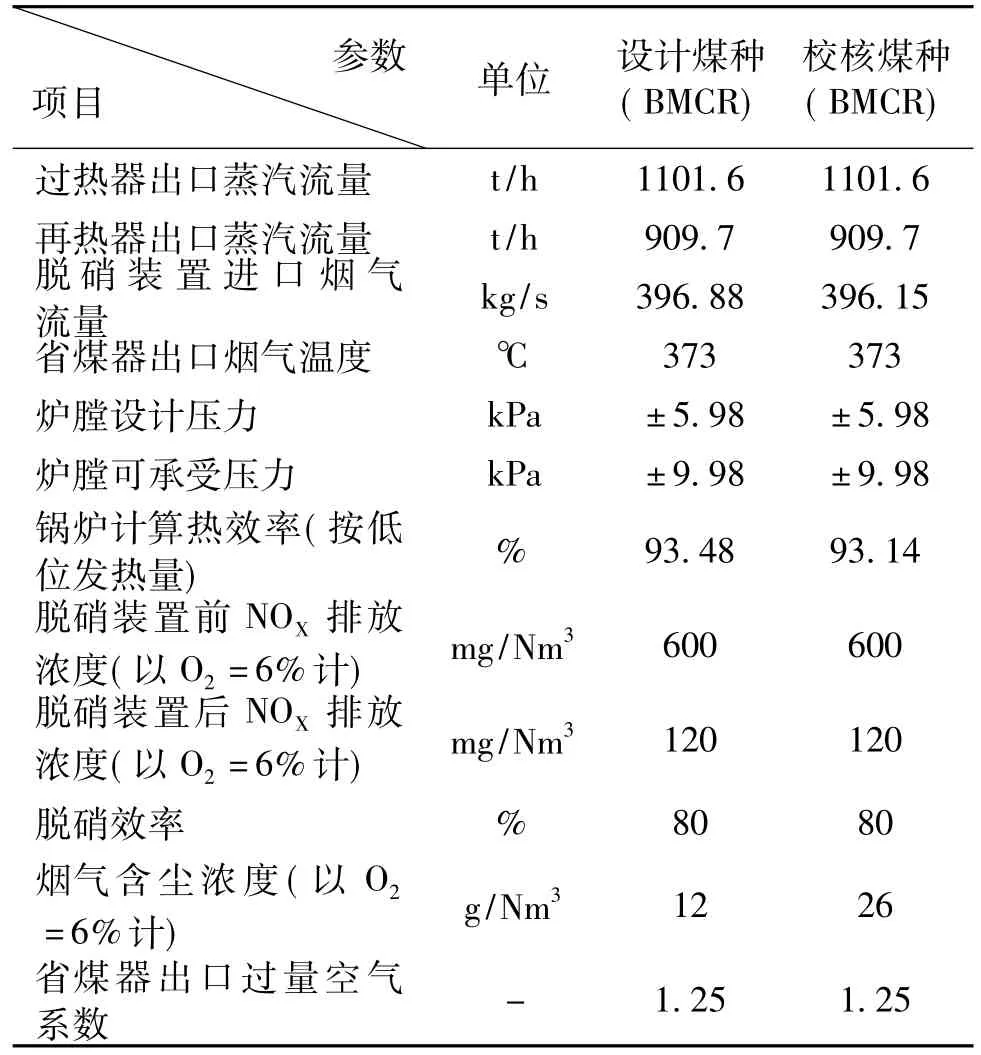

该机组SCR系统设计参数如表1所示。

表1 SCR 脱硝系统有关设计参数

2 SCR系统

2.1 主要工艺流程

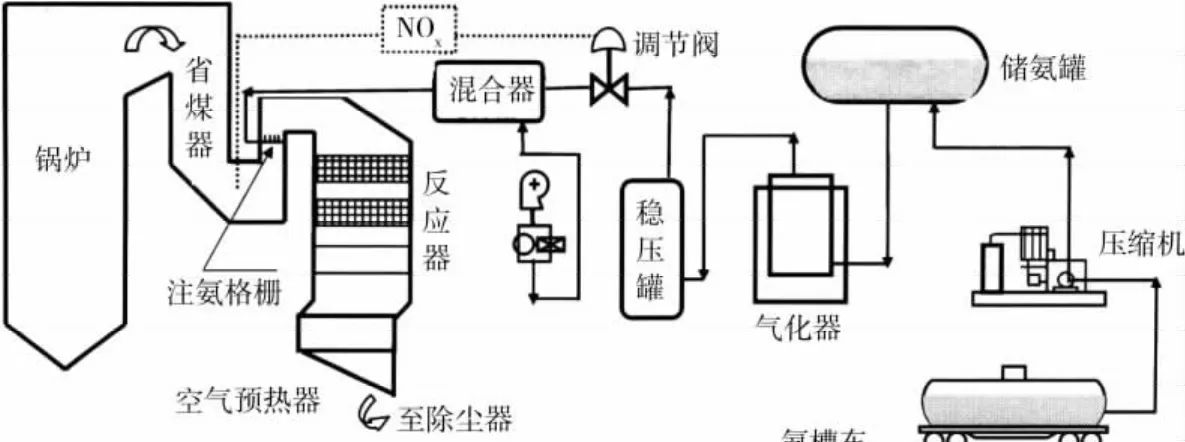

公用系统制备的氨气输送至炉前,通过混合器与稀释风机送来的空气混合成氨气体积分数约为5%的混合气体,通过喷氨格栅的喷嘴喷入烟气中。氨气通过烟道内的涡流混合器与烟气进行充分、均匀的混合后进入反应器,在催化剂的作用下,氨气与烟气中的NOx反应生成氮气和水,从而达到除去NOx的目的。氨气的喷入量应根据出口浓度及脱硝效率进行调节,喷氨量少会使脱硝效率过低,过大容易导致氨逃逸率上升。

脱硝系统的反应器是布置在省煤器与空气预热器之间,锅炉燃烧产生的飞灰将流经反应器。为防止反应器积灰,每层反应器入口布置有吹灰器,通过吹灰器的定期吹扫来清除催化剂上的积灰。

公用系统氨气的制备过程实际上是液氨的气化过程,液氨存储在液氨储罐中,引自机组的蒸汽通过氨站蒸发器的加热器对液氨进行加热;液氨受热蒸发气化成氨气,通过蒸发器后的调节阀可控制缓冲罐内的压力;蒸发器内的压力和温度可通过调节液氨调节门和蒸汽调节门来控制。

2.2 SCR系统工作原理

SCR脱硝系统主要包括:

(1)烟气系统;

(2)SCR反应器;

(3)催化剂的吹灰系统;

(4)液氨的存储和卸料系统;

(5)液氨的蒸发系统;

(6)氨的空气稀释和喷射系统;

图1 SCR系统组成

(7)烟气取样系统;

(8)工业水系统。

SCR系统的主要组成见图1。

SCR烟气脱硝控制系统利用固定的NH3/NOx摩尔比来提供所需要的氨气流量,进口NOx浓度和烟气流量乘积产生NOx流量信号,此信号乘上所需NH3/NOx摩尔比就是基本氨气流量信号。一般NH3/NOx摩尔比设为0.75~1.03,摩尔比太低脱硝效率过低;摩尔比太高,脱硝效率增长不明显,反而会使副反应速度增大及氨逃逸率上升。氨气流量可依温度和压力修正系数进行修正。从烟气侧获得的NOx信号具有计算所需氨气流量的功能。控制器利用氨气流量控制所需氨气,使摩尔比维持固定。

脱硝系统有两种控制方式:根据出口烟气NOx含量控制喷氨量;根据脱硝效率控制喷氨量。这两种控制方式都是用NOx含量作为反馈信号参与调节。

出口烟气NOx含量控制方式是将反应后的烟气中NOx含量引入控制环节,根据此数值的变化来改变进氨调节门的开度,从而改变喷氨量,以使排放烟气中NOx低于环保要求的数据。

脱硝效率控制是将反应后的烟气中NOx含量与反应前比较得出的效率引入控制环节,根据此数值的变化来改变进氨调节门的开度,从而改变喷氨量。

脱硝效率不宜太高和太低,太高会造成剩余NH3过多,反而产生另一反应,生成粘性大的铵盐粘结在催化剂和锅炉尾部的受热面上,影响锅炉运行[2]。

3 影响脱硝效率的因素

3.1 反应温度的影响

反应温度对脱硝率有较大的影响,如图2所示。从反应曲线图2可以看出:在100℃ ~300℃内(低温催化剂)和在300℃ ~400℃内(中温催化剂),随着反应温度的升高,脱硝率逐渐增加,升至400℃时,中温催化剂脱硝率达到最大值(90%),随后脱硝率随温度的升高而下降。这主要是由于在SCR过程中温度的影响存在2种趋势:一方面温度升高时脱硝反应速率增加,脱硝率升高;另一方面随温度升高,NH3氧化反应加剧,使脱硝率下降。因此,最佳温度是这两种趋势对立统一的结果[3]。

图2 反应温度与脱硝效率的关系

脱硝反应一般在310℃ ~430℃范围内进行,此时催化剂活性最大。所以,将SCR反应器布置在锅炉省煤器与空气预热器之间。

必须注意的是,催化剂能够长期承受的温度不得高于430℃,短期承受的温度不得高于450℃,超过该限值,会导致催化剂烧结。

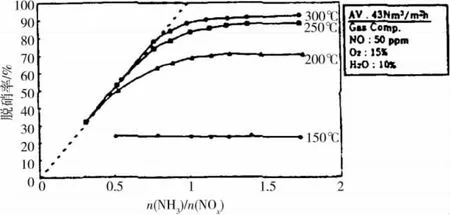

3.2 物质的量比n(NH3)/n(NOx)的影响

物质的量比n(NH3)/n(NOx)对脱硝效率的影响如图3所示。

图3 物质的量比对脱硝效率的影响

在300℃下,脱硝率随n(NH3)/n(NOx)的增加而增加,n(NH3)/n(NOx)小于0.8时,其影响更明显,几乎呈线性正比关系。该结果说明:若NH3投入量偏低,脱硝率受到限制;若NH3投入量超过需要量,NH3氧化等副反应的反应速率将增大,如SO2氧化生成SO3,在低温条件下SO3与过量的氨反应生成NH4HSO4。NH4HSO4会附着在催化剂或空预器冷段换热元件表面上,继而沉积造成催化剂和空预器的堵塞,使催化剂失活。另外,硫酸氢铵具有腐蚀性,会造成空气预热器的腐蚀。

氨的过量和逃逸取决于物质的量比n(NH3)/n(NOx)、工况条件和催化剂的活性用量(工程设计氨逃逸率不大于2.5mg/m3,SO2氧化生成SO3的转化率小于1%)。氨的逃逸率增加,在降低脱硝率的同时,也增加了净化烟气中未转化NH3的排放浓度,进而造成二次污染。

3.3 接触时间对脱硝率的影响

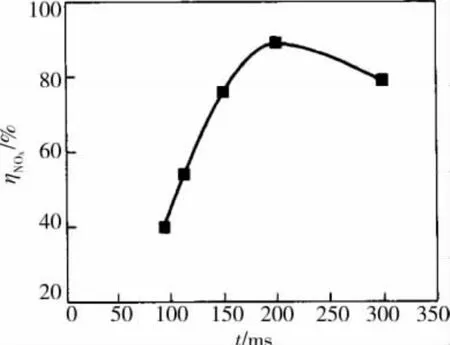

300℃温度和物质的量比n(NH3)/n(NOx)为1时接触时间对脱硝效率的影响如图4所示。

图4 接触时间对脱硝率的影响

在300℃温度和物质的量比 n(NH3)/n(NOx)为1的条件下,脱硝率随反应气体与催化剂的接触时间t的增加而迅速增加;t增至200ms左右时,脱硝率达到最大值,随后脱硝率下降。这主要是由于反应气体与催化剂的接触时间增加,有利于反应气体在催化剂微孔内的扩散、吸附、反应和产物气的解吸、扩散,从而使脱硝率提高;但若接触时间过长,NH3氧化反应开始发生,使脱硝率下降。

3.4 催化剂中V2O5的质量分数对脱硝率的影响

运行经验表明,催化剂中V2O5的质量分数低于6.6%时,随着V2O5质量分数的增加,催化效率增加,脱硝率提高;当V2O5的质量分数超过6.6%时,催化效率反而下降。这主要是由于V2O5在载体TiO2上的分布不同造成的。当V2O5的质量分数为1.4% ~4.5%时,V2O5均匀分布于TiO2载体上,且以等轴聚合的V基形式存在;当V2O5的质量分数为6.6%时,V2O5在载体TiO2上形成新的结晶区(V2O5结晶区),从而降低了催化剂的活性。

4 结论

针对机组的实际情况,选用节距为8.2mm的蜂窝式催化剂,可以避免催化剂在运行中产生堵塞。本工程从投运至今,已经长时间稳定运行,系统脱硝效率可达80%,达到设计参数。SCR脱硝工艺被证明是目前脱硝效率最高、最为成熟的脱硝技术。

[1] 程慧,解勇刚,朱国荣.火电厂烟气脱硝技术发展趋势[J].浙江电力,2005,(3).

[2] 郭东明.硫氮污染物防治工程技术及其应用[M].北京:化学工业出版社,2001.

[3] 何根然.燃煤烟气脱硫脱硝技术标准实用手册[M].北京:中国科技文化出版社,2001.