电流密度对铝合金瓷质阳极氧化膜性能的影响

王桂香, 杨瑞芳, 郭旖旎, 杜冠军, 张晓红

(哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨 150001)

电流密度对铝合金瓷质阳极氧化膜性能的影响

王桂香, 杨瑞芳, 郭旖旎, 杜冠军, 张晓红

(哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨 150001)

在草酸钛钾电解液中采用恒流模式对铝合金进行瓷质阳极氧化处理,研究了电流密度对瓷质阳极氧化膜的耐蚀性、厚度以及硬度的影响。结果表明:随着电流密度的增加,瓷质阳极氧化膜的耐蚀性、厚度以及硬度都有所提高;当电流密度为2.5A/dm2时,瓷质阳极氧化膜的耐蚀性最佳,厚度最大。

铝合金;瓷质阳极氧化膜;电流密度

0 前言

铝合金具有密度小、质量轻、导热性和导电性好等特点,是目前工业中使用量仅次于钢铁的第二大类金属材料[1]。但铝合金材料硬度低、耐磨性差,常发生腐蚀破损,因此,铝合金在使用前往往需经过适当的表面处理以提高其耐磨性、耐蚀性以及电绝缘性,延长其使用寿命[2]。阳极氧化工艺是目前普遍应用的表面处理方法,而草酸钛钾瓷质阳极氧化法可在铝及其合金表面形成一层外观类似瓷釉或搪瓷的氧化膜,其具有较高的硬度和耐磨性、良好的绝热性、电绝缘性以及耐蚀性,起到较好的保护、装饰性作用。目前,国内外有关铝合金瓷质阳极氧化工艺的研究非常少。

本文在草酸钛钾电解液中采用恒流模式对铝合金进行瓷质阳极氧化处理,并研究了电流密度对瓷质阳极氧化膜性能的影响。

1 实验

1.1 实验材料

实验材料采用2 024铝合金,其主要成分的质量分数为:Cu 3.8%~4.9%,Mg 1.2%~1.8%,Mn 0.3% ~0.9%,Si 0.5%,Fe 0.5%,Zn 0.25%,Cr 0.1%,Ti 0.15%,Al余量。试样规格为28mm×28mm×3mm。

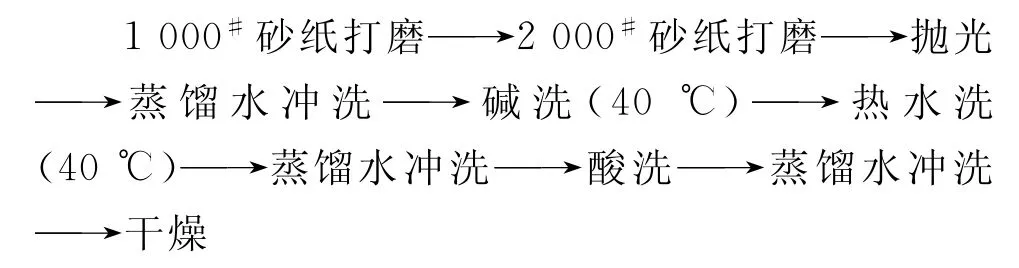

1.2 前处理工艺流程

1.3 实验过程

瓷质阳极氧化装置采用直流稳压电源,最大输出电压为312V,最大输出电流为10A。以不锈钢板为阴极,以2 024铝合金试片为阳极。电解液组成为:草酸钛钾40g/L,硼酸8.5g/L,草酸4g/L,柠檬酸1.2g/L。电解时由于放热较大,温度升高较快,采用冰浴的方法降温,成膜之后电解液温度维持在40~50℃。采用恒流模式对铝合金进行瓷质阳极氧化,电流密度维持在1~3A/dm2,成膜时间为30min。处理后的试样经蒸馏水冲洗并干燥。

1.4 测试方法

(1)采用CHI 760B型电化学工作站在室温下测试极化曲线和电化学交流阻抗谱,采用三电极体系,待测试样为工作电极,饱和甘汞电极为参比电极,1cm2的铂片为辅助电极,腐蚀介质为质量分数为3.5%的NaCl溶液,待测试片的暴露面积为1cm2。极化曲线测试条件为:扫描速率0.01mV/s,初始电位-1.2V,结束电位0.2V。电化学交流阻抗谱测试频率为0.01Hz~0.1MHz,用ZsimpWin分析软件系统对谱图进行模拟分析。

(2)采用盐酸和重铬酸钾的混合溶液检验铝合金瓷质阳极氧化膜的耐蚀性。检验液配方为:浓HCl 25mL,K2Cr2O73g,H2O 75mL。将检验液滴在瓷质阳极氧化膜表面,检验液透过膜层与铝合金基体发生反应,使点滴表面变成绿色。通过变色时间的长短来判断瓷质阳极氧化膜的耐蚀性,时间越长,耐蚀性越好。

(3)采用TT 230型涂层测厚仪测量瓷质阳极氧化膜的厚度。

(4)采用布氏硬度计测量瓷质阳极氧化膜的布氏硬度。

2 结果与讨论

2.1 电流密度对瓷质阳极氧化膜耐蚀性的影响

2.1.1 极化曲线

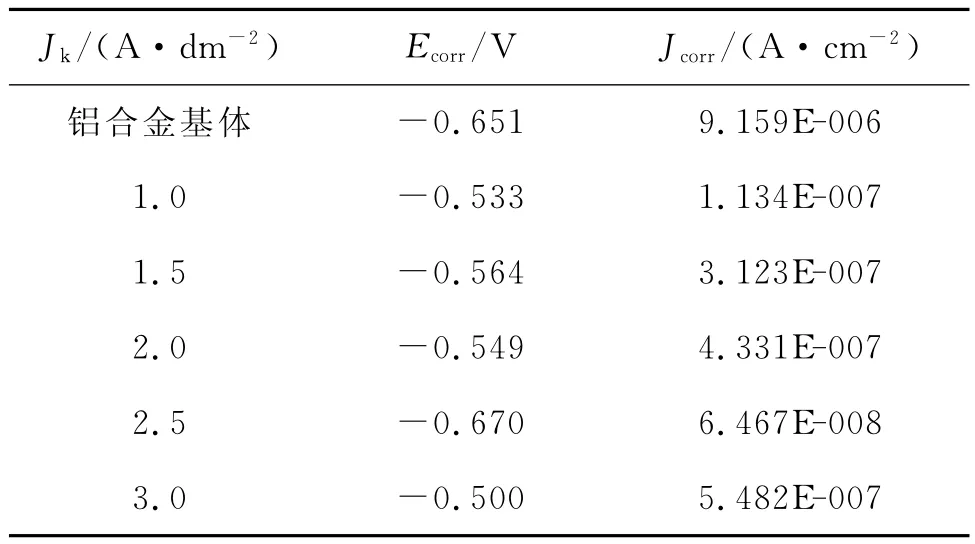

图1为在不同电流密度下所得瓷质阳极氧化膜的极化曲线,经分析所对应的数据,如表1所示。由图1和表1可知:随着电流密度的增加,瓷质阳极氧化膜的自腐蚀电流密度呈现先增大后减小的趋势;当电流密度为2.5A/dm2时,自腐蚀电流密度最小,此时瓷质阳极氧化膜的耐蚀性最好。与铝合金基体的极化曲线相比,瓷质阳极氧化膜的自腐蚀电流密度下降1~2个数量级,说明在草酸钛钾电解液中得到的瓷质阳极氧化膜对铝合金基体有较好的保护作用;且当电流密度为2.5A/dm2时,瓷质阳极氧化膜的耐蚀性最好。

图1 极化曲线

表1 拟合数据表

2.1.2 电化学交流阻抗谱

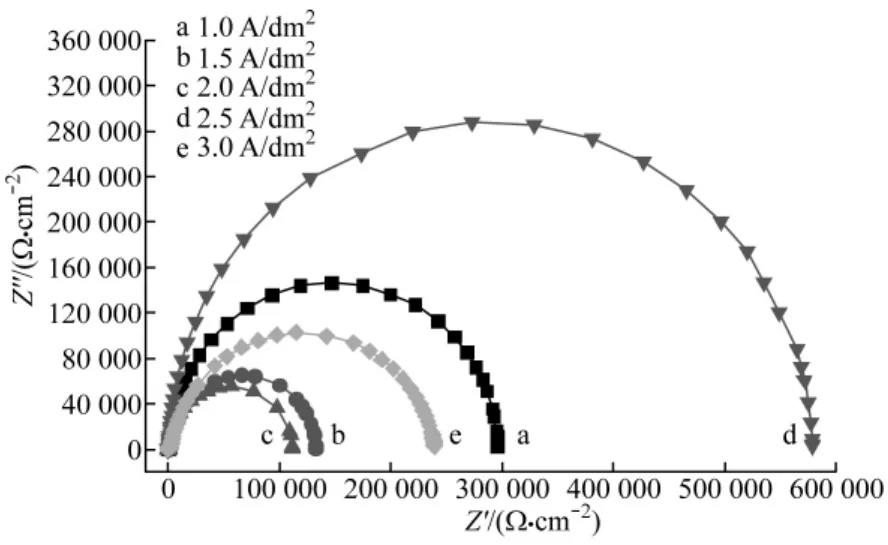

图2为在不同电流密度下所得瓷质阳极氧化膜的电化学交流阻抗谱。用容抗弧半径的大小表征瓷质阳极氧化膜的耐蚀性,容抗弧半径越大,瓷质阳极氧化膜的耐蚀性越好,反之,耐蚀性差[3]。由图2可知:当电流密度为2.5A/dm2时,容抗弧半径最大,此时瓷质阳极氧化膜的耐蚀性最好。

图2 电化学交流阻抗谱

2.1.3 点滴实验

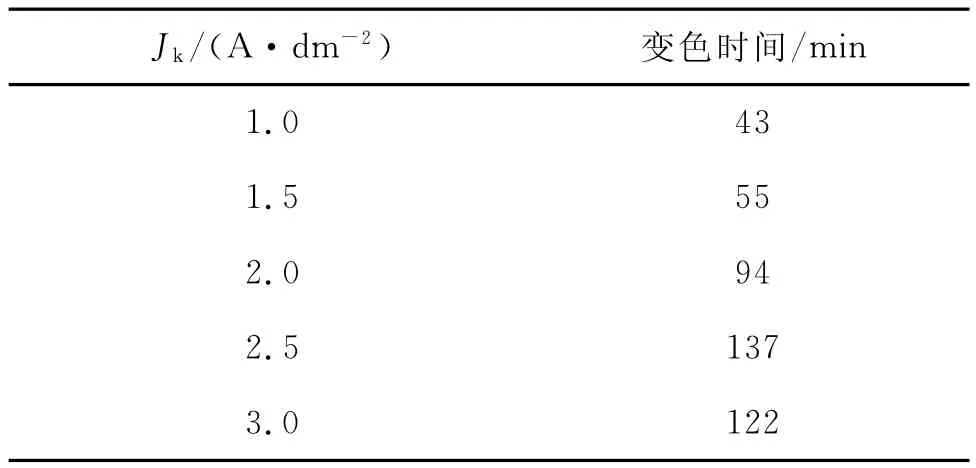

表2为在不同电流密度下所得瓷质阳极氧化膜的点滴实验结果。橙红色的Cr(VI)在盐酸中透过瓷质阳极氧化膜与铝合金基体发生反应,被还原为绿色的Cr(III),所以溶液变为绿色。由表2可知:随着电流密度的增加,变色时间延长,说明瓷质阳极氧化膜的耐蚀性增强;但电流密度大于2.5A/dm2时,变色时间反而缩短,此时瓷质阳极氧化膜的耐蚀性降低,这与极化曲线和交流阻抗分析的结果一致,即:当电流密度为2.5A/dm2时,瓷质阳极氧化膜的耐蚀性最好。

表2 点滴实验结果

随着电流密度的增加,瓷质阳极氧化膜的生长加快,膜层溶解量减少,膜层生成量大于溶解量,使其表面孔隙率降低,致密性增加,腐蚀介质到达铝合金基体的速率小于其蒸发速率,腐蚀时间延长,故膜层的耐蚀性随电流密度的增大而增强[4]。但电流密度过大时,在瓷质阳极氧化过程中会放出热量导致电解液温度升高,膜层溶解速率大于生成速率,膜层厚度减小,膜孔增大,腐蚀介质到达铝合金基体的时间缩短。所以当电流密度为2.5A/dm2时,瓷质阳极氧化膜表现出最优异的耐蚀性。

2.2 电流密度对瓷质阳极氧化膜厚度的影响

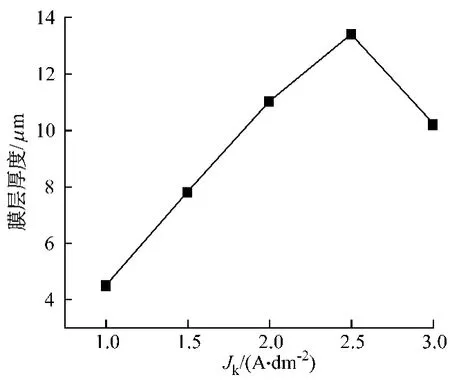

图3为瓷质阳极氧化膜的厚度随电流密度的变化曲线。由图3可知:随着电流密度的增加,瓷质阳极氧化膜的厚度呈现先增大后减小的趋势;当电流密度为2.5A/dm2时,膜层最厚,达到13.4μm。瓷质阳极氧化膜一般由紧靠基体的阻挡层和外面的多孔质层组成。阻挡层的厚度主要取决于氧化电压,氧化电压越高,阻挡层越厚。多孔质层的厚度取决于电解时间、电流密度和电解温度等因素,电解时间越长,电流密度越高,则多孔质层越厚[5-6]。电流密度较低时,瓷质阳极氧化膜呈净生长,膜层厚度不断增加;随着电流密度的增加,瓷质阳极氧化膜的生长速率加快,氧化时间缩短,膜层溶解量减少,膜层厚度达到极值;当电流密度增加到一定程度后,瓷质阳极氧化膜发生部分溶解,膜层厚度反而减小。膜层厚度最大时,阻挡层和多孔质层也最厚,腐蚀介质到达基体的时间最长,进而膜层的耐蚀性最好[7]。

图3 瓷质阳极氧化膜的厚度随电流密度的变化曲线

2.3 电流密度对瓷质阳极氧化膜硬度的影响

图4为瓷质阳极氧化膜的硬度随电流密度的变化曲线。由图4可知:随着电流密度的增加,瓷质阳极氧化膜的硬度增大,当电流密度为3.0A/dm2时,膜层硬度最大。这是因为随着电流密度的增加,决定瓷质阳极氧化膜硬度的阻挡层加厚,膜层硬度相应增加[8-9]。

图4 瓷质阳极氧化膜的硬度随电流密度的变化曲线

2.4 电流密度对氧化电压的影响

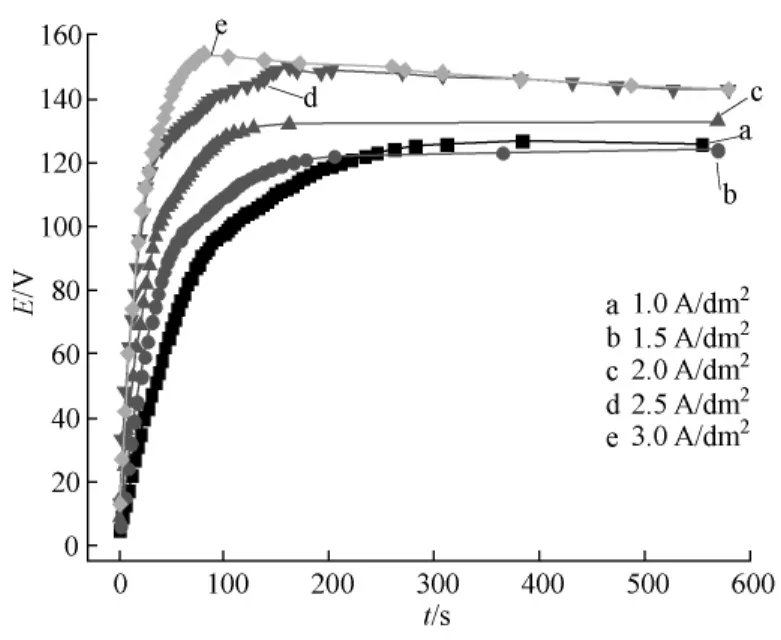

图5为不同电流密度下的电压-时间曲线。由图5可知:施加电流后的前100s内,氧化电压急剧增大,此过程为瓷质阳极氧化膜的生长阶段;此外,电流密度越高,氧化电压达到首个峰值的时间越短且峰值越大。这是因为瓷质阳极氧化开始阶段,在铝合金基体表面形成了一层致密、无孔的瓷质阳极氧化膜。该膜层具有很高的电阻,阻碍了电流通过和瓷质阳极氧化反应的进行。电流密度和氧化电压具有协同作用,电流密度增大,电解液内部反应剧烈,离子运动加快,氧化电压随之升高[10]。随着瓷质阳极氧化的进行,膜层发生部分溶解而出现孔穴,电阻下降,使得氧化电压下降[11]。

图5 不同电流密度下的电压-时间曲线

3 结论

电流密度的变化会引起瓷质阳极氧化膜的耐蚀性、厚度、硬度以及氧化电压随之发生变化。当电流密度为2.5A/dm2时,极化曲线、电化学交流阻抗谱和点滴实验都表现出较好的耐蚀性,且此时膜层厚度达到最大值。

[1] 宋曰海,郭忠诚,李爱莲,等.铝及铝合金阳极氧化、着色及封闭的现状和发展趋势[J].电镀与涂饰,2002,21(6):27-33.

[2] 彭靓,钱翰城.压铸铝合金表面化学转化膜技术[J].表面技术,2002,31(1):42-44.

[3] 张俊程.铝及其合金的瓷质阳极氧化工艺[J].电镀与精饰,1994,16(6):18-22.

[4] Giovanardi R,Fontanesi C,Dallabarba W.Adsorption of organic compounds at the aluminium oxide/aqueous solution interface during the aluminium anodizing process [J].Electrochimica Acta,2011,56(9):3 128-3 138.

[5] Karpakam V,Kamaraj K,Sathiyanarayanan S,etal.Electrosynthesis of polyaniline–molybdate coating on steel and its corrosion protection performance[J].Electrochimica Acta,2011,56(5):2 165-2 173.

[6] 刘世永,张会臣,高学敏,等.6 063铝合金复合硬质阳极氧化及摩擦行为研究[J].轻合金加工技术,2004,32(4):42-44.

[7] 罗胜联,曾祥勇,旷亚非,等.铝及其合金电化学复合处理技术及研究进展[J].电镀与精饰,2002,24(3):22-26.

[8] 万杰,安茂忠,杨培霞.2 024铝合金硬质阳极氧化工艺的改进[J].轻合金加工技术,2008,36(4):33-36.

[9] 魏晓伟,安家菊,王平.脉冲电压波形和冷却条件对发动机铝活塞硬质氧化的影响[J].材料保护,2007,40(5):66-68.

[10] Li D D,Jiang C H,Ren X,etal.Fabrication of porous anodic alumina membranes with ultrathick barrier layer[J].Materials Letters,2008,62(17):3 228-3 231.

[11] 贺春林,于文馨,王建明,等.2 024铝合金阳极氧化膜的结构和耐蚀性能[J].材料保护,2009,39(2):45-48.

Effects of Current Density on the Properties of Porcelain Anodic Films of Aluminum Alloy

WANG Gui-xiang, YANG Rui-fang, GUO Yi-ni, DU Guan-jun, ZHANG Xiao-hong

(College of Materials Science and Chemical Engineering,Harbin Engineering University,Harbin 150001,China)

The aluminum alloys were treated by porcelain anodic oxidation in a titanium potassium oxalate electrolyte with constant current method.The effects of current density on the corrosion resistance,thickness and hardness of the porcelain anodic film were investigated.The results show that with the increasing of the current density,the corrosion resistance,thickness and hardness of the film are improved to some extent.When the current density is 2.5A/dm2,the corrosion resistance of the film is best and the thickness is at its maximum.

aluminum alloy;porcelain anodic film;current density

TG 174

A

1000-4742(2012)04-0040-04

2011-05-20