光伏组件封装EVA的热空气老化研究

张增明,彭丽霞,吕瑞瑞,唐 景,傅冬华

(阿特斯阳光电力科技有限公司,江苏常熟 215562)

光伏组件封装EVA的热空气老化研究

张增明,彭丽霞,吕瑞瑞,唐 景,傅冬华

(阿特斯阳光电力科技有限公司,江苏常熟 215562)

对光伏组件封装EVA胶膜进行了热空气老化研究。将EVA胶膜置于不同温度下进行热空气老化,测试了老化过程中EVA的抗拉强度、透光率和黄度指数,采用FT-IR、GPC、DSC技术对老化后的EVA进行分析。结果表明,随着老化的进行,EVA的抗拉强度快速下降,老化温度越高,抗拉强度下降越快,甚至完全失效,失去弹性;老化过程中EVA会变黄,透光率逐渐下降;老化失效原因主要是发生氧化降解,EVA的交联网状结构破坏,进而失去力学性能。

EVA,热老化,抗拉强度,透光率,光伏

光伏组件长期暴露于光、热、氧、水等复杂环境中,这就要求组件材料具有良好的耐热、耐紫外、耐水、耐氧化等综合性能。组件中的封装材料起到固定、保护电池片的作用,目前光伏组件中最常用封装材料是EVA(乙烯和醋酸乙烯酯的共聚物),它具有良好的透光性、粘结性、操作性、价格便宜,但是该材料自身化学结构不稳定,在紫外环境下容易降解,并且分子结构中存在叔氢和醋酸酯,容易被氧化和水解,虽然EVA在组件内部,但是氧气、水汽仍会透过组件的背板进入封装材料,对封装材料造成氧化、腐蚀,尤其在高温环境下,这种氧化、腐蚀会进行得更快,从而导致EVA在使用过程中常出现黄变、脱层、气泡、腐蚀电极等现象,严重影响组件的性能和使用寿命[1-5]。提高 EVA耐候性能的主要方法是在EVA胶膜中添加紫外吸收剂、紫外稳定剂、抗氧化剂和交联剂等,其中,原材料的选用、配方设计是关键,目前生产EVA胶膜的厂家较多,但是产品质量参差不齐,耐热氧老化、紫外、湿热等性能差异较大,本文选用国内外最常用的EVA胶膜进行热空气老化实验,研究了力学性能、透光性和热学性能的变化,并采用FT-IR、GPC、DSC对老化过程中的EVA胶膜的老化失效原因进行分析,为EVA的选用和改进提供指导意义。

1 实验部分

1.1 主要原材料

国产某EVA胶膜(1#EVA)和进口某EVA胶膜(2#EVA)。

1.2 主要设备

层压机、电热恒温鼓风干燥箱、WDW-1型微机控制电子万能试验机、PerkinElmer Lambda 650紫外-可见分光光度计、傅立叶红外光谱仪(FT-IR)、凝胶渗透色谱仪(GPC)、差示扫描量热仪(DSC)。

1.3 试验方法

样品制备:将EVA胶膜放入规定温度的层压机中层压,交联度>85%。

热空气老化:将层压好的EVA胶膜放入不同温度的电热恒温鼓风干燥箱中进行老化,每隔一段时间后取出进行拉伸强度测试。

1.4 测试分析

抗拉强度测试:依据GB/T 1040-2006,哑铃型试样,宽6.0 mm,厚 0.5mm,拉伸速率500mm/min。

VA 含量测试:皂化法[6]。

FT-IR测试:ATR法,NICOLET Is10型傅立叶红外光谱仪。

GPC测试:四氢呋喃流动相,美国waters1515。

DSC测试:NETZSCH DSC200 F3差示扫描量热仪。

“没错。那天当测试员是假期兼职,我大部分时间在这里工作。”她轻轻敲敲下巴,“我认得这个名字,首跳者也是你吧?”

透光率测试:依据GB/T 2410-2008,测试380-780nm范围透光率,Perkin Elmer Lambda 650紫外-可见分光光度计。

黄度指数测试:依据 ASTMD 1925-70,PerkinElmer Lambda 650紫外-可见分光光度计。

2 结果与讨论

2.1 热空气老化对EVA力学性能的影响

将国产1#EVA和进口2#EVA置于90℃、110℃、120℃、130℃下进行老化,老化过程中的抗拉强度测试结果如图1和2所示。

图1 1#EVA的抗拉强度随老化时间的变化Fig.1 The tensile strength change of 1#EVA by aging time

图2 2#EVA的抗拉强度随老化时间的变化Fig.2 The tensile strength of 2#EVA by aging time

由图1、图2可以看出,随着老化的进行,EVA的抗拉强度均有明显的下降,并且老化温度越高,抗拉强度下降速度越快;1#EVA抗老化性能较差,130℃下,仅12小时,胶膜就发粘、失去弹性,120℃下也仅52小时就失去弹性,110℃下,200小时后胶膜失去弹性,90℃时,在老化初期,抗拉强度略有升高,这是因为层压后的EVA往往不能完全交联,在老化初期胶膜会继续交联,所以抗拉强度有所提高,老化进行到800小时后,胶膜同样失去弹性;2#EVA的抗拉强度较1#EVA高,抗老化性能也较好,在130℃下老化100小时,抗拉强度仍然保持原有的70%,90℃下老化800小时,抗拉强度保持原有的85%,这可能是因为该EVA的分子量(如表1)较大,分子链段的运动能力会受到阻碍而下降,从而降低自由基形成、链转移等反应活性,所以高分子量的EVA具有较好的耐热老化性能,光伏组件长期在高温环境下使用应选用分子量较大的EVA胶膜。

表1 GPC测试结果Table1 GPC test results

2.2 热空气老化对EVA透光率和黄度指数的影响

透光率是EVA的关键指标,直接影响组件的发电效率,不同厂家生产的EVA胶膜透光率有一定差异,并且EVA在老化过程中透光率会下降,发黄。图3和图4是两种胶膜老化过程中透光率和黄度指数的变化图,可以看出,老化过程中EVA的透光率均有一定的下降,相应的黄度指数随着老化的进行逐渐提高,1#EVA在120℃老化52小时,透光率仍接近90%,黄度指数为2%,但是力学性能丧失,2#EVA在130℃老化100小时,透光率为89.2%,所以老化过程对透光率影响较小。

图3 透光率的变化Fig.3 Light transmittance change

图4 黄度指数的变化Fig.4 Yellowness index change

2.3 热空气老化下EVA失效原因分析

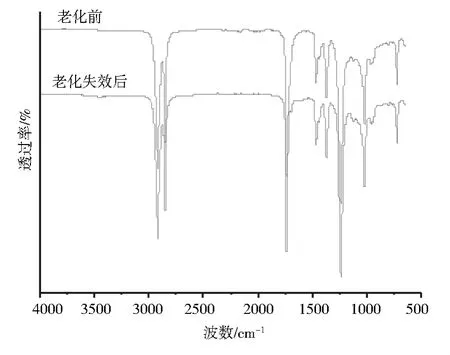

1#EVA在热空气老化过程中容易失效,变得发粘、失去弹性,如果这种失效发生在组件中,必然导致组件中出现分层、气泡现象,影响组件的发电功能。对老化失效后的1#EVA胶膜进行FT-IR测试,如图5所示。

图5 1#EVA胶膜红外图Fig.5 Spectra of 1#EVA film

从红外图中发现,老化失效后的红外谱图与老化前的红外谱图无明显差异,说明EVA分子链上的主要官能团没有发生明显变化,VA含量测试也表明,老化失效后的EVA的VA含量无明显下降(如表2)。

表2 1#EVA的VA含量测试Table 2 Results of VA content test for 1#EVA

表3 1#EVA的GPC测试Table 3 GPC test results of 1#EVA

老化前的EVA几乎不溶于四氢呋喃,老化后的EVA则可部分溶解于四氢呋喃,GPC测试显示老化后的EVA的分子量略有下降,分子量分布明显变宽,这充分说明该EVA老化后发生降解,交联网状结构被破坏,并产生较多的低分子量物质,使得分子量降低,分子量分布明显变宽,胶膜具有可溶解性,并发粘、失去弹性。

2.4 EVA热空气老化失效机理

EVA中存在活性较大的叔氢,叔碳氢键能为381KJ·mol-1,很容易被空气中的氧分子、残留引发剂自由基进攻,产生“初始”自由基,相当于引发;初始自由基进行链增长、链转移反应,进入自动氧化过程[7],从而导致EVA的降解,按照典型的热氧老化机理进行降解,反应机理如图6所示。

图6 EVA热氧老化机理Fig.6 The heat aging mechanism of EVA

首先EVA中的叔氢受到氧的攻击生成EVA过氧化氢,过氧化氢受热分解生成EVA自由基和羟自由基,这两个自由基又进一步攻击EVA,产生一系列反应,破坏了分子原有的主链结构,导致性能破坏。

2.5 热空气老化对EVA热性能的影响

老化过程中,EVA发生氧化降解,交联网状结构发生破坏,必然导致EVA的热学性能发生变化,对120℃下老化的1#EVA进行DSC测试,结果如表4所示。

表4 120℃老化中1#EVA的DSC测试结果Table 4 DSC test results of 1#EVA aging at 120℃

从表4中可以看出,随着老化的进行,玻璃化转变温度Tg逐渐降低,这是因为高温下EVA出现氧化裂解,产生部分小分子,分子链段的运动能力加强,致使Tg降低,老化52小时后的EVA出现两个Tg,这是因为此时的EVA已经严重老化降解,产生一个共混体系,致使出现两个Tg;老化过程中,EVA的熔点会先升高,进行到52小时后,熔点快速下降,熔融焓也大大降低,说明EVA的结晶度大大降低;值得注意的是,老化过程中在202℃左右会出现明显的放热峰,并且随着老化的进行,放热峰会越加明显(如图7所示),老化52小时后的EVA的放热焓高达-65.2 J/g,这可能是热空气老化过程中,EVA的交联结构被破坏,在EVA中产生较多的低分子化合物,加热到一定温度,这些低分子化合物很容易形成端自由基,进而引发各种链转移、链增长反应,放出大量的热。

图7 老化失效前后的1#EVA的DSC曲线Fig.7 DSC curve of 1#EVA during aging

3 结论

(1)热空气老化对EVA的力学性能影响很大,抗拉强度随着老化时间的延长而下降,甚至完全失效,丧失弹性,明显发粘,温度越高,抗拉强度下降速率越快;

(2)EVA在老化过程中会变黄,透光率逐渐下降,但比力学性能下降的速率慢,力学性能丧失的EVA仍然保持较高的透光率;

(3)老化过程中,EVA的热学性能会发生明显变化,老化后的EVA的耐热性能明显下降;

(4)老化过程造成EVA失效的主要原因是EVA在高温下与空气中的氧气发生氧化降解,破坏了交联网状结构,生成大量低分子化合物,导致EVA的力学性能快速下降,甚至完全失效,提高EVA的分子量有利于提高耐热氧老化性能。

[1]王响,沈辉,李光吉,等.EVA老化机理以及EVA老化对太阳电池的影响[J].合成材料老化与应用,2008,37(2):32-34.

[2]A W Czanderna,F J Pern.Encapsulation of PV modules using ethylene vinyl acetate copolymer as a pottant:A critical review[J].Solar Energy Materials and Solar Cells,1996,43:101-181.

[3]F J Pern.Factors that affect the EVA encapsulant discoloration rate upon accelerated exposure[J].Solar energy materials and solar cells,1996,41/42:587-615.

[4]张臻,沈辉,等.太阳能组件用EVA胶膜在紫外光老化中性能变化[J].太阳能学报,2007,28(11):1221-1226.

[5]张增明,唐景,吕瑞瑞,等.光伏组件封装EVA的湿热老化研究[J].合成材料老化与应用,2011,40(3):24-26.

[6]张端,刘玉秀,王润珩.EVA树脂中VA含量的测定[J].中国胶粘剂,1996,6(4):40-42.

[7]潘祖仁.高分子化学.北京:化学工业出版社,2008,第二版.

Study on the Hot-air Aging of EVA for PV Module Encapsulation

ZHANG Zeng-ming,PENG Li-xia,LV Rui-rui,TANG Jing,FU Dong-hua

(CSI Photovoltaic Test Laboratory,Changshu 215562,Jiangsu,China)

The paper mainly studied the hot-air aging of EVA for PV module encapsulation.The tensile strength of the EVA film aging at different temperature was tested,and the property of the film was analyzed by FT-IR,GPC,DSC technology.The results indicate that the tensile strength will decline obviously during the aging,and raise the temperature,the strength decline more quickly,even lose elasticity completely;the film will become yellow,so the light transmittance decrease gradually during the aging;the EVA is degraded,the net structure is destroyed during aging,so that the film lose mechanical property.

EVA,hot-air aging,tensile strength,light transmittance,photovoltaic

TK 514

2011-11-25