热管余热锅炉效率下降分析及处理

魏海彬,周志宏

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

热管余热锅炉效率下降分析及处理

魏海彬,周志宏

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

贵溪冶炼厂首次在冶炼烟气制酸转化工序采用热管余热回收技术,运行2年后,热管锅炉换热效率降低。该厂对其原因进行了分析总结,认为是不凝性气体及水垢的产生导致换热效率降低,首次在国内同行业实施了热管在线修复技术,并取得了显著成效。

热管;锅炉;换热效率;不凝性气体;结垢;修复

1 引言

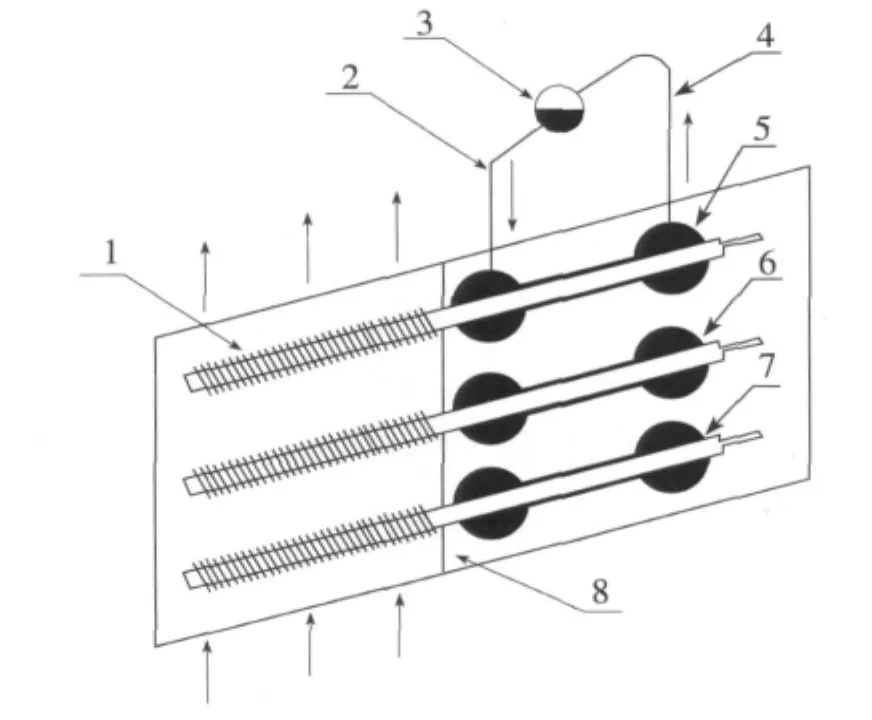

江西铜业集团公司贵溪冶炼厂根据国家节约能源的相关政策,在国内同行中率先上马了3台重力热管余热锅炉,以回收冶炼烟气制酸系统多余的热量,替代原有的换热器和冷却器,其结构如图1所示:

图1 热管锅炉结构示意图

由于3台热管余热锅炉的投运,贵冶硫酸一、二系列转化系统2台155kW、185 kW SO3冷却风机停止运行,减少电耗165.8×104kW·h/a,年产1.0MPa的蒸汽17万t,平均每生产1t硫酸产生蒸汽0.2t,取得了显著的经济效益。

但是使用2年后,3台锅炉都不同程度的出现了换热效率降低的问题,尤其是一系列中温热管锅炉和二系列低温热管锅炉,换热效率下降得极为明显,导致制酸系统温度失控,影响系统转化率以及安全运行。

本文重点对贵冶硫酸一系列中温热管锅炉和二系列低温热管锅炉换热效率降低的原因进行深入的分析,并提出了解决方案。

2 工艺简介

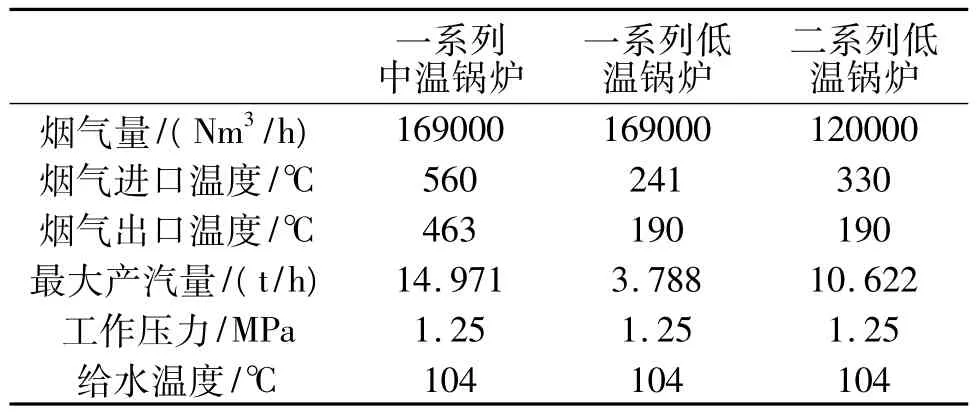

硫酸一系列中温热管锅炉位于转化二层出口与三层入口之间,用于替代原有的C热交换器;一系列低温热管锅炉位于第一吸收塔烟气入口,用于替代原有的一系列SO3冷却器;二系列低温热管锅炉位于第一吸收塔烟气入口,用于替代原有的二系列SO3冷却器,其设计参数如表1所示:

表1 硫酸一、二系列热管锅炉设计参数

3 原因分析

进入2009年以来,一系列中温锅炉、二系列低温锅炉换热效率急剧下降,对比2008年7月和2009年7月锅炉进出口烟气温度,我们可以发现,热管锅炉的旁路阀开度逐步关小,入口阀门开度逐步增加,出口烟气温度逐步上升。

表2 硫酸一、二系列热管锅炉2008年7月、2009年7月换热效果比较

经过分析,认为一、二系列热管锅炉换热效率下降的主要原因是不凝性气体的产生和水侧结垢导致,但两者表现在热管尾端温度的变化上是截然不同的。

因不凝性气体(氢气)的产生,会导致热管尾端氢气聚积,直接影响热管冷却段的凝结性能[1-2]。使管内温度升高,压力增加,但因尾端氢气的不流动,表现为热管尾端温度降低。

水侧结垢会使热管水侧热阻增加或水侧供水不足,导致热管内部温度、压力上升[3],表现为热管尾端温度上升。

但是热管尾端温度的变化不仅仅与不凝性气体和水侧有关,还与烟气温度、管内工质成分、管内工质充填量、蒸汽压力、热管内外表面热阻、冷热端换热比例等都有关,甚至与测量时的环境温度、热管尾端外壁上的铁锈或其他杂物等也有关,因此,不同的工况条件下的锅炉,测量出来的热管尾端温度偏差较大。

根据我们前期的测试数据,贵冶硫酸热管锅炉热管尾端的正常温度在135℃~180℃范围内。

3.1 二系列低温锅炉换热效率降低原因分析

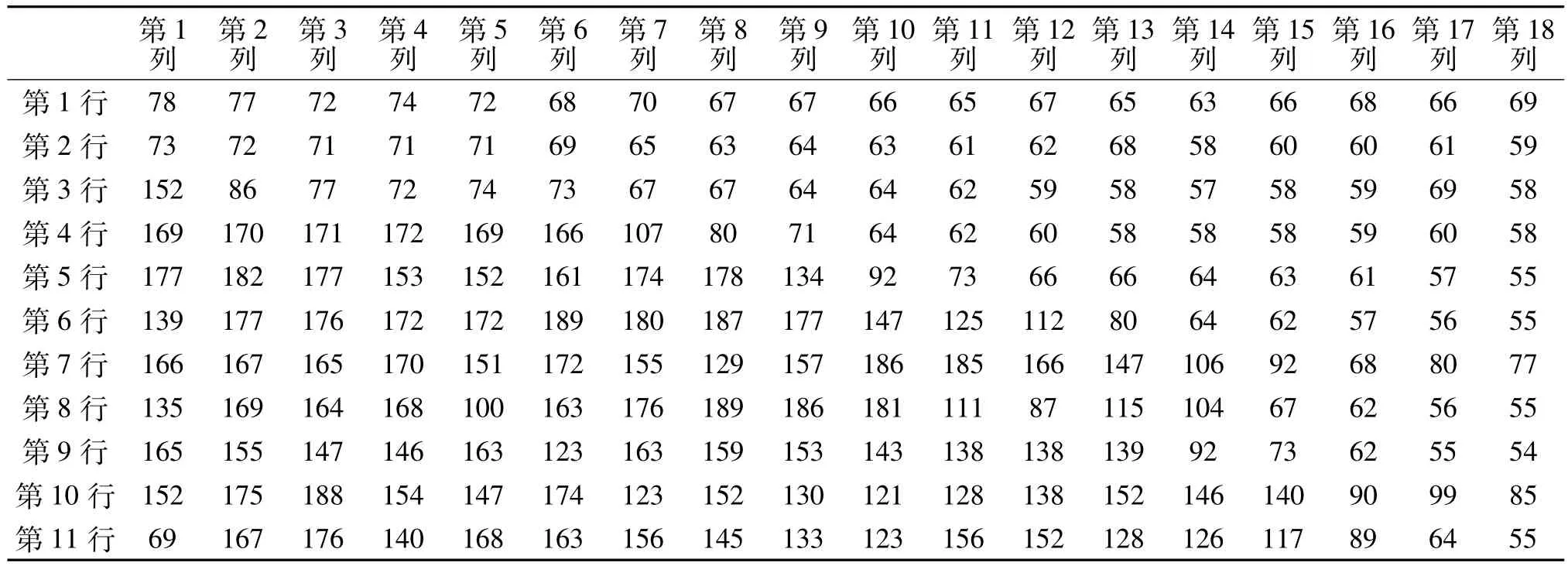

用便携式红外线测温仪测量二系列低温热管锅炉顶层箱体内左右两侧热管尾端温度,按照热管在现场的排布,其尾端温度如表3、表4所示:

表3 2009年10月测量二系列低温锅炉箱体左上方112根热管尾端温度数据/℃

表4 2009年10月测量二系列低温锅炉右上方128根热管尾端温度数据/℃

从表3、表4中可以看出,热管尾端温度波动非常大,约有14%的热管尾端温度低于135℃,36%的热管尾端温度高于185℃。若只分析表4中的数据,甚至有83%以上的热管尾端温度高于185℃。

但这并不能就说明有14%的热管尾端有不凝性气体,有36%的热管水侧结垢,两者是相互影响的,很难具体判断。但可以肯定的是:若去除不凝性气体的影响,会有更多的热管尾端温度高于185℃。

取表3、表4每列热管尾端温度的平均值,作曲线图,如图2所示:

图2 各列热管尾端温度平均值曲线图

从图2可以看出,二系列低温锅炉热管尾端温度自左至右逐步上升。因同一工况条件下的热管,不凝性气体的产生量整体相差不会很大,出现热管尾端温度规律性的变化,且整体偏高,推断是热管水侧结垢或者供水不足导致,且右侧热管水侧结垢比左侧严重。

大修解体检查证实了以上推论,分析结垢的原因是由于给水或排污的影响。部分给水中带来的杂质进入汽包后沉降,进入下降管并在管壁结垢,造成热管水侧供水不足,且越靠近进水侧,下降管结垢越严重,尾端温度越高。因该锅炉从汽包右端补水,左端间歇排污,造成右侧下降管结垢,而左侧下降管几乎没有结垢。

3.2 一系列中温锅炉换热效率降低原因分析

用便携式红外线测温仪测量一系列中温热管锅炉顶层箱体内所有热管尾端温度,发现与二系列低温锅炉有所不同,中温锅炉左右两侧温度基本一致,本文仅取箱体中间部位的热管,测试热管尾端温度数据如表5所示:

表5 2009年10月测量一系列中温锅炉箱体198根热管尾端温度数据/℃

从表5中可以看出,一系列中温锅炉热管尾端温度整体偏低,约有60%的热管尾端温度低于135℃,其中约44%的热管尾端温度低于80℃,仅3%的热管尾端温度高于185℃。

将温度低于135℃的热管尾端封头开口排气,用打火机点燃后,会产生淡蓝色火焰,并且会持续10s钟以上。

分析认为:不凝性气体的产生是导致中温热管锅炉换热效率降低的主要原因。热管内温度越高,不凝性气体的产生速度越快[4-5]。因烟气热负荷的不一样,贵冶制酸一、二系列三台热管锅炉热管内温度从高到底依次为一系列中温锅炉、二系列低温锅炉、一系列低温锅炉,最终导致一系列中温锅炉换热效率下降最快,二系列低温锅炉次之,一系列低温锅炉换热效率下降不明显。

因不凝性气体的产生,热管冷却面积减少,导致热管内温度、压力上升。随着不凝性气体产生量的累积,最终热管冷却段内有可能填充大量不凝性气体,冷却面积大幅减少,管内温度大幅上升。如果超过设计工作温度,特别是达到临界温度和压力时,热管就有爆裂的可能[6]。

一般情况下,热管最薄弱的地方是封头的位置,贵冶热管锅炉的热管封头采用不锈钢管(Φ6mm×1mm)压扁后点焊的方法密封,理论上是可以承受较高的压力。但在封头密封过程中,容易使封头封口位置的不锈钢管局部变薄,同时挤压会使封头两侧产生裂纹,使热管可承受的压力极限急剧降低。仔细观察尾端温度低于80℃的热管,发现这些热管尾端封头全部都有裂纹,管内工质已经全部泄漏。

4 解决方案

4.1 二系列低温锅炉解决方案

大修时,对二系列低温锅炉的下降管进行了疏通清理,并进行了煮炉,换热效率得到了明显提高,如表6所示:

表6 硫酸二系列热管锅炉2010年7月换热效果工况参数

锅炉左右两侧箱体热管尾端温度趋于一致,平均整体降低了约55℃,有51%的热管尾端温度低于135℃,49%的热管尾端温度在135~180℃范围内。这是因水侧疏通、清理后,热管水侧换热效率得到提高,热管内温度、压力都有所降低。

但由于不凝性气体的存在,热管尾端温度整体偏低,锅炉换热效率相比设计值仍具有差距,因能满足生产需求,没有对低温锅炉热管内的不凝性气体进行处理。

4.2 一系列中温锅炉解决方案

针对一系列中温锅炉的情况,大修时联系某公司对一系列中温锅炉热管进行了在线管内工质更换检修,大体方案如下:封头割口→加热排空管内工质→管内清洗→填充工质→封头尾端安装阀门→恒温加热→阀门排气→关闭阀门。

检修后,中温锅炉换热效率得到了很大提高,如下表7所示:

表7 硫酸一系列热管锅炉2010年1月换热效果工况参数

热管尾端温度整体提升了44℃,测锅炉箱体上部198根热管尾端的温度列表如表8所示:

表82010 年1月测量一系列中温锅炉箱体上部198根热管尾端温度数据/℃

通过表7、表8可以看出,检修后,中温锅炉换热效率没有达到设计值,且热管尾端温度波动很大。分析原因如下:

(1)因热管是倾斜放置的,在线清洗过程中,管内杂质很难彻底清理干净,并且无法实现热管内壁钝化保护,可能会影响热管适用寿命以及换热效率。

(2)填充热管管内工质时,完全是根据检修人员的经验来添加的,工质的添加量很难准确计量,部分热管管内工质的添加量可能偏离最佳范围之外,影响热管换热效率。

(3)因本次检修是在线修复热管,只能利用制酸系统的热量加热热管,使管内介质汽化,再通过尾端排气阀排气,以确保管内真空度。但在实际过程中,因制酸烟气的偏流等原因,会造成热管受热不均匀,管内压力不一致,同时排气时是根据人的经验来确定排气时间的,最终可能导致管内真空度不一致。

作为应急性的维修来讲,本次在线热管修复还是成功的,出口温度降低了30℃,提高了热管锅炉的换热效率,至2011年9月,一系列中温热管锅炉运行稳定。

5 结论

(1)热管锅炉运行过程中,管内工质会与管壁发生反应,产生氢气,使热管换热效率降低,管内压力上升,严重时会导致热管炸裂。

(2)1.0MPa蒸汽压力工作条件下,热管尾端温度正常范围为135℃~180℃之间,管内聚集氢气,会使热管尾端壁温降低;水套管内结垢,会使热管尾端壁温升高。

(3)通过在线更换热管工质,可以恢复热管的换热效率,延长热管的使用寿命。

[1]D奇泽姆.热管[M].北京:国防工业出版社,1976:39.

[2]庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000:132.

[3]黄国道,谢中建.热管锅炉在金隆铜业硫酸装置的应用实践[J].硫酸工业,2010(3):40-43.

[4]魏宝明,章忠星.水-碳钢热管的腐蚀研究[C]//第二届全国热管会议论文文集,1988:56-61.

[5]章忠星,魏宝明.水-碳管热管不凝性气体的积累[C]//第二届全国热管会议论文文集,1988:121.

[6]郎逵,乔中复,尚国森.热管技术与应用[M].沈阳:辽宁科学技术出版社,1984:148-149.

Analysis and Treatment on Efficiency Depression of Waste Heat Pipe Boiler

WEI Hai-bin,ZHOU Zhi-hong

(Guixi Smelter,Jiangxi Copper Corporation,Guixi,Jiangxi 335424,China)

Guixi smelter used heat pipe waste heat recovery technology in acid making with smelting gas conversion process for the first time.After 2 years operation,the heat exchange efficiency of waste heat pipe boiler was decreased.Guixi Smelter summarized and analyzed the reason;the heat exchange efficiency reduction was caused by the non-condensable gas and incrustant,implemented online maintenance technology firstly in domestic copper industry,acquired oblivious achievements.

heat pipe;boiler;efficiency;non-condensable gas;incrusting;repairing

TK229.92+9

B

1009-3842(2012)05-0014-04

2012-02-03

魏海彬(1980-),男,河南许昌人,本科,主要从事烟气制酸和废水处理工作。E-mail:weihaibin0374@163.com