某船坞加装引船防护系统设计实现

, ,,

(1.中国人民解放军92267部队,山东 青岛266102;2.武汉第二船舶设计研究所,武汉 430064)

本文所述船坞是船舶维修专用船坞,修建年代已久,配套设备陈旧,原有拖曳系统设备已废弃多年,目前船舶进出坞靠人工拖带,费时费力,且存在因指挥、拖缆人员配合不当等原因使船舶在进出坞过程中与坞壁发生碰撞,造成船体和船上设备损坏等潜在危险。为了保证船舶进出坞的安全性、快速性及可靠性,根据船坞使用和改造要求,该系统在船坞原有设施的基础上,通过增设坞尾牵引绞盘,加装牵引轨道和牵引小车,实现船舶进出船坞由人力牵引改为机械牵引,减少操作人员的工作强度,保障船舶安全可靠快速进出船坞。

1 系统主要功能

1)牵引各类船舶进出船坞。通过本系统在坞尾设置的2台牵引绞盘牵引船舶进坞,待船舶在坞内完成维修等任务后,由坞口原有牵引绞盘牵引船舶出坞。

2)防碰。通过控制定位小车与船舶之间定位缆绳的长度,限制船舶在坞内摇摆运动的幅度,防止船体与船坞发生碰撞。

2 设计方案

引船防护系统加装设计不同于新建船坞[1-2]拖曳系统的设计,改造受船坞原始条件和诸多不确定因素限制[3],引船防护系统中牵引计算、强度计算和轨道安装等几个问题处理是否科学合理不仅影响系统设计的经济性,而且还关系到系统工作的安全性和可靠性[4]。

2.1 总体方案

整个系统由牵引绞盘、轨道、轨道小车、坞门处的辅助牵引绞盘、手动缆绳收放小车和控制系统等组成,轨道小车分牵引小车和定位小车,拖船进出船坞的一对小车称作牵引小车,其余用于限制船体大位移横向摇摆运动的4台小车称作定位小车,即系统拖船进坞时,最靠近坞尾牵引绞盘的两台轨道小车称作牵引小车,其余4台轨道小车称作定位小车,系统拖船出坞时,最靠近坞口原有牵引绞盘的一对轨道小车称作牵引小车,其余4台轨道小车称作定位小车。见图1。

图1 引船进出坞系统组成示意

船舶准备进坞时,6台轨道小车并排停留在船坞坞口第一段轨道上,准备进坞的船舶借助拖船在坞口进行对中,然后将牵引缆绳绑于船艏带缆桩上,系统开始工作,坞尾处的两台牵引绞盘同步工作带动2台牵引小车在轨道上同步运动,从而牵引船舶进坞,随后2对定位小车参与工作,通过定位缆与船体连接,保证船体在船坞中的位置,限制船体大幅度摆动,避免船舶与坞壁发生碰撞,当船舶即将运动到预定位置时,坞口处的原有牵引绞盘及系缆桩参与刹车工作,使船舶进坞的速度逐渐降低,直至船体停泊在预定位置。 船舶出坞过程与进坞过程相反,船舶通过坞口原有绞盘拖带出坞,定位小车依然保持与船体相连,控制船体在坞内位置,直至船舶被拖带出船坞。

2.2 牵引计算

2.2.1 计算模型

引船进出坞系统的牵引过程是一个复杂的受力问题,计算中假设牵引系统匀速工作,并且假定各缆绳刚性连接,引船进出坞系统的牵引计算模型见图2。

图2 牵引计算模型

根据船舶进坞防护工作需要,θ=20°~45°,β=20°~45°。

根据小车与船体的相对位置关系,以图3和图4作为定位缆和牵引缆内力计算的空间位置关系示意图。图3中A为定位小车;G为船体上的系缆点。图4中B为牵引小车,H为船体上的系缆点。

图3 定位缆空间受力示意

图4 牵引缆空间受力示意

2.2.2 定位缆受力分析

设每个定位小车所受摩擦力为F1f,则定位小车匀速前进时T2在X方向上的分力与之平衡,即

F1x=T2x=T2cosαsinβ

(1)

根据摩擦力计算公式得

F1x=μ(T2y+T2z+G车)

(2)

因此,

(3)

当潮位一定时,BF和FG均为常数,即γ为常数,在计算区间β=0[0,π/2]内,α和T2均为β的减函数,因此当β=30°的时候T2取最大值,此时,α=artan (tanγcosβ)。

2.2.3 牵引缆受力分析

船舶匀速进坞过程中,船舶受力平衡,根据船舶在X方向的受力平衡,则有

mT1x=R+nT2x

(4)

式中:m,n——牵引小车和定位小车数量。

因此可得牵引缆内力为

(5)

考虑左右舷2台牵引小车牵引的不确定性,牵引缆内力取一不平衡系数k,

(6)

当潮位一定时,BF和FG均为常数,即ω为常数,在计算区间θ=[0,π/2]内,φ和T1为θ的增函数,因此当θ=45°时T1取最大值。

2.2.4 主牵引缆受力分析

系统工作时,牵引小车匀速前进,牵引小车受力平衡,根据牵引小车在X方向的受力平衡则主牵引缆内力为

T=T1x+F2x=T1cosθcosφ+μ(T1sinθcosφ+T1sinφ+G车)

(7)

2.3 轨道设计

轨道采用分段设计,按长度共分为三种形式,分别为2.3 m轨道、5.0 m轨道和5.6 m轨道,其中5.6 m的轨道用在下坞口上方,其余全采用5.0 m轨道进行敷设,在两个下坞口之间不足5.0 m的地方用2.3 m轨道进行敷设,保证船坞每侧轨道连续完整。

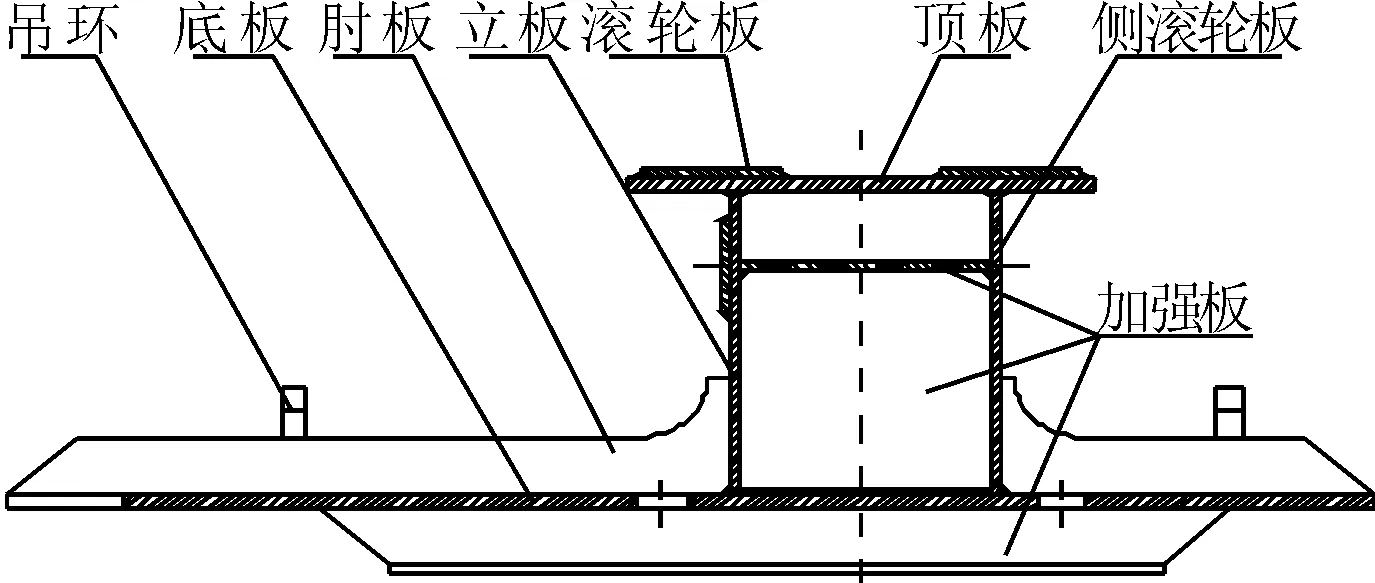

为了满足强度和稳性要求,三种形式的轨道均采用箱形结构,分别使用8、10、12和16 mm厚的船用钢板制造。其中轨道底部水平板为16 mm,顶部水平板为12 mm,两侧立板为10 mm,内部加强板和外侧肘板等为8 mm。侧立板和底部水平板之间通过肘板加强,底部水平板开有圆孔,通过螺栓与轨道基础连接,轨道端面设有连接止口,便于敷设时对接,保持整体平整。典型轨道截面见图5。

图5 典型轨道截面示意

为保证轨道的连续性,下坞口段也必须敷设轨道,但在坞修过程中又要方便人员正常通行,因此下坞口段轨道需设计成可拆卸形式,方便安装和拆卸。设计中延伸轨道底板,使该段轨道整体扣在下坞口上,仅在轨道两端和在岸边一侧采用压板固定,在牵引系统工作前利用船坞塔吊安装在下坞口上,坞修开始后再利用塔吊将轨道吊卸放在岸边,下坞口段轨道截面见图6。

图6 下坞口段轨道截面示意

2.4 小车设计

轨道小车共有6台,分牵引小车和定位小车,两者的结构完全相同,仅在使用时的功能有所不同。

每台轨道小车均由车架、带缆桩、前后牵引绳座、上走轮、下走轮、侧向压紧轮和可调节下压紧轮组成。轨道小车为整体的箱形结构,通过可调节压紧轮,使所有滚轮与轨道接触,轨道小车能在轨道上自由滑动,满足船舶在进坞过程中的牵引和定位要求,每台轨道小车重900 kg,外形尺寸为1 726 mm×720 mm×980 mm。

2.5 操控系统

操控系统是船坞牵引设备改造的一个重要组成部分。牵引绞盘的工作采用了三种控制方式,即本地控制、远程控制和无线控制。该操控系统主要由1台电气控制柜、2台便携操作仪和2台无线控制器组成,其中电气控制柜为该控制系统核心控制单元,同时提供整个系统的配电,柜内的PLC主控单元负责整个系统主要设备的动作、连锁以及设备状态指示;2台便携操作仪负责2台新增绞盘的远程操作;2台无线控制器负责2台新增绞盘的无线操作。三种工作方式通过电气控制柜控制面板的操作方式开关进行切换。

2.5.1 本地控制

本地控制是通过电气控制柜的控制面板进行操作的一种控制方式。该控制方式,操作人员距离绞盘较近,方便观察绞盘工作情况,可随时与绞盘收放缆人员进行互动,但不便于观察牵引小车的运行状况。该控制方式宜在牵引船舶出坞的过程中或无线控制故障时采用。

2.5.2 远程控制

远程控制是通过便携操作仪进行操作的一种控制方式,工作时通过带航插的电缆将便携操作仪与电气控制柜进行连接。该控制方式操作比较灵活,宜在绞盘调试和船舶在坞内运动时采用。

2.5.3 无线控制

无线控制是通过无线遥控器进行操作的一种控制方式。采用该控制方式时,操作人员可在全船坞范围内进行操作,尤其在系统工作初期,船舶刚刚进入船坞阶段,操作人员可在坞口进行操控,方便与船上及岸上指挥人员进行互动。

2.6 轨道安装措施

2.6.1 钻孔和风化层处理

为了减小螺栓锚固对牛角的损伤,螺栓的锚固孔采用静压法施工,具体施工采用水钻钻圆孔,孔径不小于50 mm,并对光顺的圆孔进行加糙处理,并尽量避开钢筋,另外,船坞修建多年,在牛角上下表面部分水泥已风化剥落,在钻孔结束后去掉牛角被风化的水泥保护层,将松散和脱落的混凝土渣清理干净,洒水保养。钻孔处理后的牛角基础见图7。

图7 牛角钻孔截面示意

2.6.2 螺栓锚固与轨道安装

螺栓锚固采用专用工装限位和保证精度。螺栓按要求固定好以后,采用比牛角混凝土高一级以上的微膨胀细沙混凝土浇灌螺栓孔,加固预埋螺栓,同时通过专用工装施加预紧应力,以免灌浆水泥块在轨道安装调试过程中被拉松动;另外,根据轨道安装要求,在灌浆过程中微调预埋螺栓的定位精度;最后待灌浆水泥固化后按要求安装调试轨道,典型轨道安装截面见图8。

图8 轨道安装典型截面示意

2.7 强度计算

强度计算时,将轨道强度计算和牛角强度计算同时进行。通过牵引计算可知,牵引缆的内力远大于定位缆的内力,相应的牵引小车作用在轨道和牛角基础上的力也远大于定位小车作用在轨道和牛角基础上的力。在进行强度计算时,取牵引小车作用在轨道上的力作为计算外力。另外,对于轨道而言,小车前进方向的载荷对其影响相对较小可以不计,计算时首先建立一平面模型,将牵引小车所受横向和垂向载荷转换到轨道上,并保证所有车轮与轨道为压力作用,否则改动约束重新计算。

2.7.1 计算模型

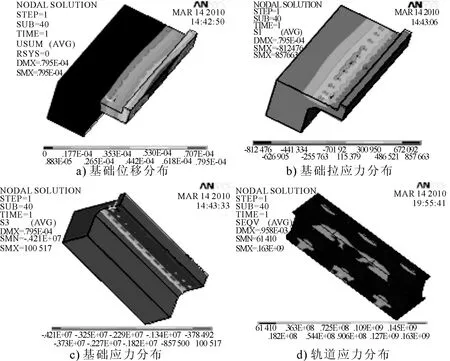

根据轨道分段长度建立有限元模型,牛角基础长度取5 m,宽度取2.49 m,整个有限元分析模型采用分离式的三维模型。即混凝土单元用具有混凝土性质的SOLID65单元,该单元可以较真实地模拟混凝土材料在受力过程中的真实情况,包括塑性和徐变引起的材料非线性、大位移引起的几何非线性、混凝土的压碎和开裂引起的复杂的非线性等多种混凝土的材料特性;固定螺栓和钢筋单元采用LINK8空间三维杆单元。混凝土破坏准则采用William-Wamke5参数强度准则,其中混凝土的开裂裂缝剪力传递系数和闭合裂缝剪力传递系数分别取为0.3和0.5,开裂后刚度折减系数取为0.6;屈服准则采用多线性随动强化模型(MKIN);裂缝模型采用片状裂缝模式;钢筋采用双线性随动强化模型(BKIN)。计算时轨道底面与基础之间的连接采用接触算法,摩擦系数取μ=0.45。有限元计算网格模型及载荷加载部位见图9。

图9 有限元计算网格模型及载荷加载部位

2.7.2 计算结果

为了选取合适的轨道安装距边距离,选取轨道距边距离为600、700、800 mm三种情况分别进行计算。

1)轨道中心线距边距离发生改变时,将会对基础位移和基础应力产生影响。轨道中心线距离基础边界的距离由600 mm变为700、800 mm时,其基础位移相应地从大变小,由0.920 mm变为0.795 mm、0.662 mm,基础拉应力也由大变小,由0.868 MPa,变为0.858、0.692 MPa。

2)连接螺栓所受的预紧力发生改变时,也将会对基础和轨道产生影响,主要表现在对基础拉应力上。预紧力较大时,基础拉应力和轨道应力最大值均发生在螺栓连接处;而预紧力较小时,基础拉应力最大值发生在螺栓连接处,轨道应力最大值发生在车轮与轨道的接触处。根据计算,螺栓杆的初始变形宜取1.6 mm,相当于在螺栓上加载预紧力为114 kN。

3)轨道中心距边距离为700 mm时,轨道变形和位移以及混凝土基础的变形和位移均满足强度设计要求,计算结果见图10。

图10 轨道中心距边距离为700 mm时强度计算结果

该偏移情况下,轨道安装和工程整体改造工作难度较小,轨道中心距边距离根据强度计算结果可定为700 mm。

3 结论

本船坞引船防护系统设计方案施工难度小,改造费用低。系统改造完成后投入使用已有1年有余,系统工作稳定正常,设备运行安全可靠、操作简便,极大地提高了船坞的作业效率和经济效益。

[1] 国防科学技术工业委员会.CB/T8524-2011干船坞设计规范[S].北京:中国标准出版社,2011.

[2] 顾倩燕.船坞工程结构设计技术创新与实践[J].水运工程,2011,449(1):75-86.

[3] 莫 里,谭汝豪,曹亚堂.“飞龙山”浮船坞的加长改造[J].广东造船,2008(1):54-57.

[4] 中国船舶工业总公司.CB/T3677-1995船舶进出干船坞技术要求[S].北京:中国标准出版社,1995.