小半径匝道桥空间预应力摩阻试验研究

周晓杰, 孙全胜

(东北林业大学, 黑龙江 哈尔滨 150040)

随着我国经济建设的迅猛发展,我国公路和城市道路中立体交叉工程越来越多。其中,预应力混凝土匝道桥以其能够较好的适应地形,减少工程造价,满足道路线形、整体美观性得到广泛的应用。然而,预应力混凝土匝道桥往往为了满足线形要求,部分采用大跨径,长束多角度预应力筋的预应力损失问题也由此产生。预应力束过大的张拉长度和空间角度加大管道摩阻损失,特别是小半径曲线桥中预应力束弯曲多、长度大,单端张拉时,固定端预应力损失更大。并且施工中采用的波纹管材质和预应力束材质、施工质量等有所不同,即使规范中已经给出孔道摩阻系数和偏差系数[1],也是理想条件下的,本文依托实际工程进行预应力摩阻试验并对其结果作出了分析,为公路小半径匝道桥设计摩阻系数及偏差系数的选取提供一定的参考[2,3]。

1 基本原理

在小半径匝道桥中,预应力筋线形一般由直线和曲线两部分组成。张拉时,预应力筋将沿管道壁滑移而产生摩擦,在预应力筋中靠近张拉端的截面预应力较高,而远离张拉端的截面,由于摩擦力的影响使预应力筋的预拉应力逐渐减小。引起预应力损失的摩擦阻力由两部分组成:一是曲线布置的预应力钢筋,张拉时钢筋对管道内壁的垂直挤压力,导致产生摩阻力,其值随钢筋弯曲角度总和的增加而增加,这部分阻力较大;二是由于管道位置的偏差和不光滑所造成的,这不仅在曲线管道中发生,直线管道中亦会发生。为了减小摩擦阻力的损失,一般可采用两端同时张拉、超张拉的措施[4~8]。

本文运用规范给出的预应力损失计算公式(1)和(2),结合试验所测得数据推算出μ值和k值,将μ、k值代入试验计算模型进行计算,算得的预应力损失值与试验实测值进行对比,经过反复验算得到可靠的μ、k值。运用试验实测值以及计算得出的μ、k值进行修正公式的推导。

σs1=σcon[1-e-(μθ+kx)]

(1)

式中:σcon为预应力钢筋锚下的张拉控制应力(MPa);μ为预应力钢筋与管道的摩擦系数;θ为从张拉端至计算截面曲线管道部分切线的夹角之和(rad);k为管道每米局部偏差对摩擦的影响系数;x为从张拉端至计算截面的管道长度,可近似的取该段管道在构件纵轴上的投影长度(m)[1]。

(2)

式中:θH为空间曲线在水平面内投影的切线角之和;θV为空间曲线在圆柱面内展开的竖向切线角之和。

在预应力束张拉过程中,影响预应力损失的决定性因素便是摩阻系数μ值和偏差系数k值。在设计中,由于波纹管类型以及厂家生产之间的差异,导致了波纹管内壁对预应力损失的影响差异;在施工中,预应力筋越长、角度越大,会导致施工中管道位置以及角度上存在一定的偏差。因此本文结合摩阻试验实测的μ值和k值,提出新的预应力损失计算公式[9~10]。

2 试验概况

2.1 工程简介

本文依托工程是某小半径匝道桥,桥梁结构是半径为150 m的现浇预应力混凝土曲线连续箱梁,分为4联,跨径布置均为4×22 m。现浇箱梁采用C50混凝土,弹性模量为3.45×104MPa。钢绞线采用低松弛高强度钢绞线,其抗拉强度标准值fpk=1860 MPa,公称直径d=15.2 mm,弹性模量Ep=1.95×105MPa,松驰系数0.3。该桥设计荷载为公路-I级,桥面净宽9.5 m,设计张拉控制应力为1395 MPa,设计中μ值取0.25,k值取0.0015。

2.2 试验方法

试验依据《公路桥涵施工技术规范》所建议的试验仪器布置测试该桥孔道摩阻损失,仪器布置如图1所示。

图1 孔道摩阻试验仪器布置

试验中所采用的传感器为JMZX-3330AT穿心式锚索计,监测仪表为JMZX-3006综合测试仪,可直接显示和记录测量力值,并根据测量温度进行校正力值,提高了测试张拉力的准确性,仪器安装工作如图2和图3所示。在预应力筋中布置测点,对预应力筋张拉过程中纵向某断面做应力监测。

图2 张拉端仪器安装

图3 固定端仪器安装

试验前在所选试验预应力筋上按图1所示布置试验仪器,张拉端千斤顶充油至一定数值,分级加载到张拉控制应力的30%,分别记录各级张拉端、固定端、应力测试点数据以及预应力筋伸长值,试验结束千斤顶回油。试验预应力筋张拉端、固定端以及应变测点仪器安装如图2~图4所示。

图4 应变测点应变片安装

2.3 数值分析

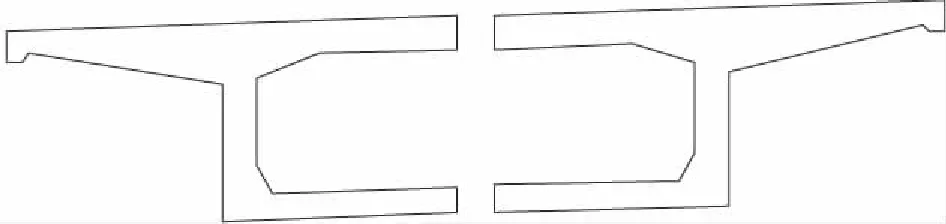

本文运用公路桥梁结构分析软件桥梁博士对该截面按A类构件进行结构计算。运用梁格法建立模型:首先,将箱梁划分成两道纵梁,两道纵梁截面如图5和图6所示;其次,两道纵梁间用虚拟横梁连接,虚拟横梁自重不计,模型结构如图7所示。

图5 纵梁支点截面划分

图6 纵梁跨中截面划分

图7 模型结构

3 试验结果分析

如图1中,设N1为张拉端穿心压力传感器的荷载值,N2为固定端穿心压力传感器的荷载值,由公式(1),可以得到如下公式:

N2=N1e-(μθ+kx)

(3)

将上式取对数,可以得到如下公式:

ln(N1/N2)=μθ+kx

(4)

令Y=ln(N1/N2),则式(4)为:

Y=μθ+kx

(5)

由于测量中存在误差,故采用参考文献[1]给出以下计算公式:

(6)

(7)

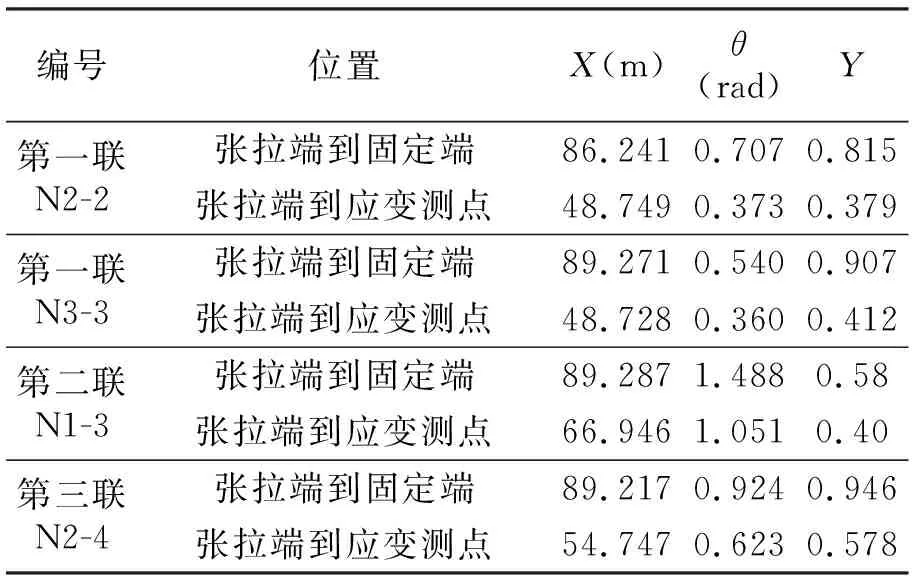

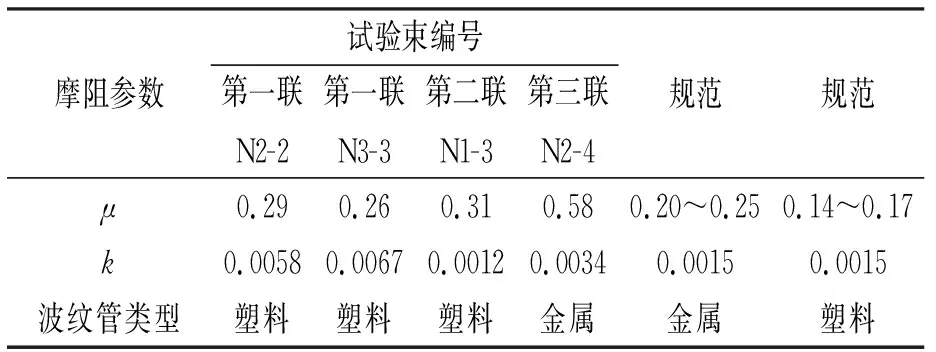

按公式(2)和公式(5)分别计算出θi和Yi值,试验预应力筋各项参数见表1。将以上数据代入公式(6)和公式(7),计算所得实测摩阻系数和局部偏差系数与设计图纸以及国家规范给出的对比详情见表2。从表2中不难发现绝大部分试验所得μ、k值要比规范中提供的μ、k值要大。

表1 试验预应力筋各项参数统计

表2 摩阻系数、偏差系数试验值与规范值对比

表2表明,测试束的摩阻系数均超过了规范值,可以发现各材质波纹管的摩阻系数均为规范值的二倍多;试验预应力筋中编号第一联N1-3的局部偏差系数k是0.0012,小于设计规范给出的偏差系数,而剩余试验预应力筋的偏差系数均大于规范值,且值偏大。预应力损失中的局部偏差系数的影响因素不仅仅是预应力筋的长短,而且施工中对预应力管道线形的控制也起决定性作用。此处不得不提到小半径匝道桥预应力筋线形中的角度问题,竖弯中角度越大、越多,管道线形的控制难度越大,因此角度问题也会对管道偏差系数有一定的影响。为了更明确的表达各预应力筋的弯曲,引入曲率,曲率在微分意义上是表明曲线偏离直线的程度;在数学方面则是表明曲线上某一点的弯曲程度,曲率越大表明曲线的弯曲程度越大,所以引入曲率可以更好的诠释在预应力筋线形中角度的问题。

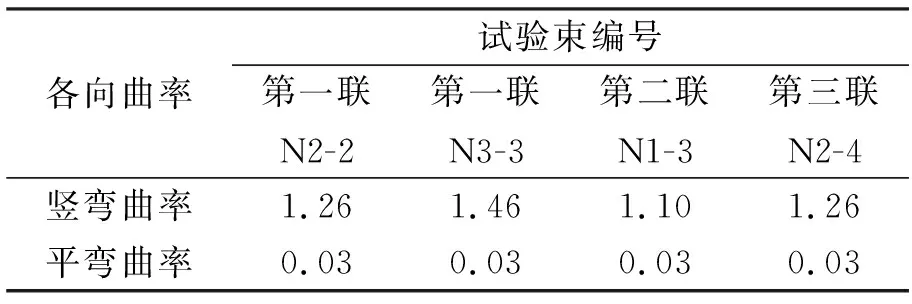

在小半径匝道桥中,将曲率分为两部分进行计算,一部分为曲线的竖弯曲率,另一部分为曲线的平弯曲率。将各试验预应力筋的平弯、竖弯曲率汇入表3中。

表3 各试验预应力筋曲率

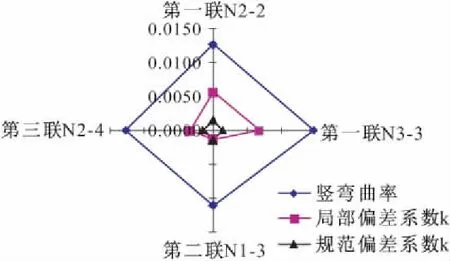

从表2和表3可以看出曲率大的试验预应力筋局部偏差系数也较大,曲率小的试验预应力筋局部偏差系数也较小,但四束预应力筋中只有一束的偏差系数较规范的小,其余均比规范偏大,由于试验预应力筋平弯曲率相同,因此我们只比较其竖弯曲率与偏差系数的关系,预应力筋的曲率与局部偏差系数关系如图8所示。

图8 各试验预应力筋竖弯曲率与局部偏差系数关系

为清晰反映偏差系数变化规律与竖弯曲率关系,图8中的竖弯曲率取的是1/100的原竖弯曲率。从图8可以明显看出,曲率越大,局部偏差系数就越大,而且绝大部分试验预应力筋的局部偏差系数较规范值偏大。

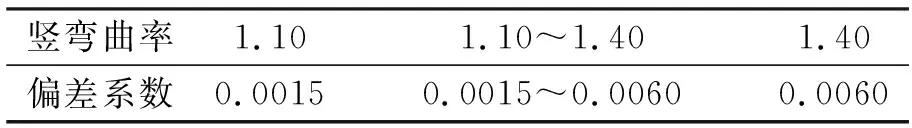

结合表2、表3以及图8可以看出第一联与第三联中的N2预应力筋束竖弯曲率相同条件下,波纹管材质分别是第一联塑料波纹管,第三联金属波纹管,但是第三联的局部偏差系数较第一联的要小,金属波纹管的握裹性比较好、成孔质量高,因此第三联中预应力筋偏差系数较第一联小。而在相同材质条件下,测试束N1-3、N2-2、N3-3的竖弯曲率递增,测试结果中偏差系数也是递增的,区间为0.0012~0.0067。总结上述规律,可以得出偏差系数与预应力筋曲率规律如表4所示。

表4 偏差系数与预应力筋曲率

根据所测试验数据总结出表4,偏差系数的选取考虑预应力筋的曲率,若曲率在1.10~1.40之间可以内插法选取偏差系数。表4中偏差系数只用于塑料波纹管,而金属波纹管自身可塑性非常强,因此可视作偏差系数取塑料波纹管的一半,但最小值仍取0.0015。

结合上述预应力筋摩阻系数以及偏差系数规律,可总结出小半径匝道桥预应力损失公式如下:

σs1=σcon[1-e-(mμθ+ckx)]

(8)

式中:m为材料系数,取值为2;c为曲率系数,预应力筋竖弯曲率≤1.10时,取值为1;竖弯曲率≥1.40时,取值为4;1.10≤竖弯曲率≤1.40时,此处ck取值见表4运用内插法进行计算;金属波纹管ck值为塑料波纹管值的一半;其余取值以及各字母涵义均以公式(1)为准。

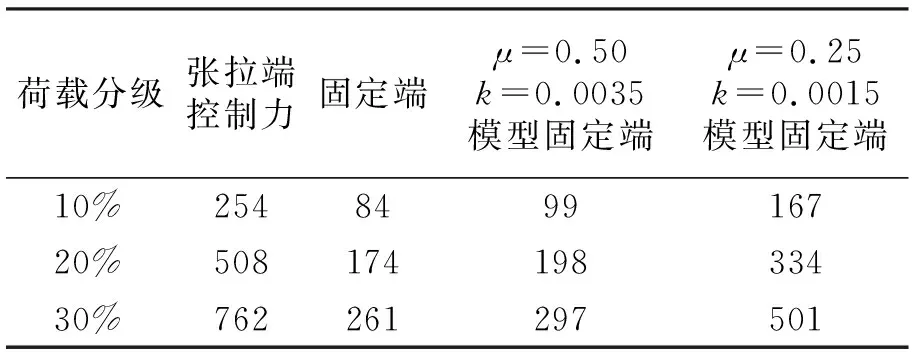

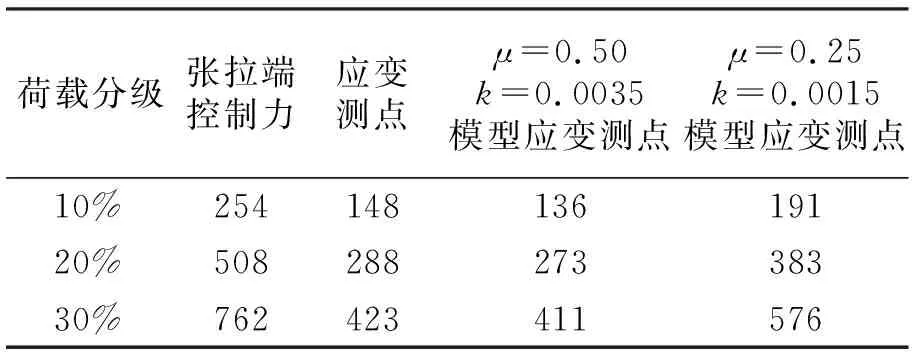

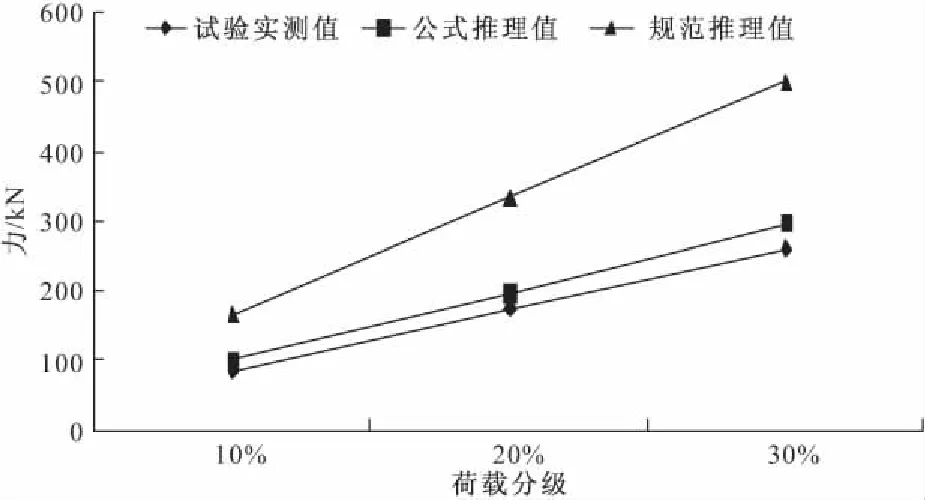

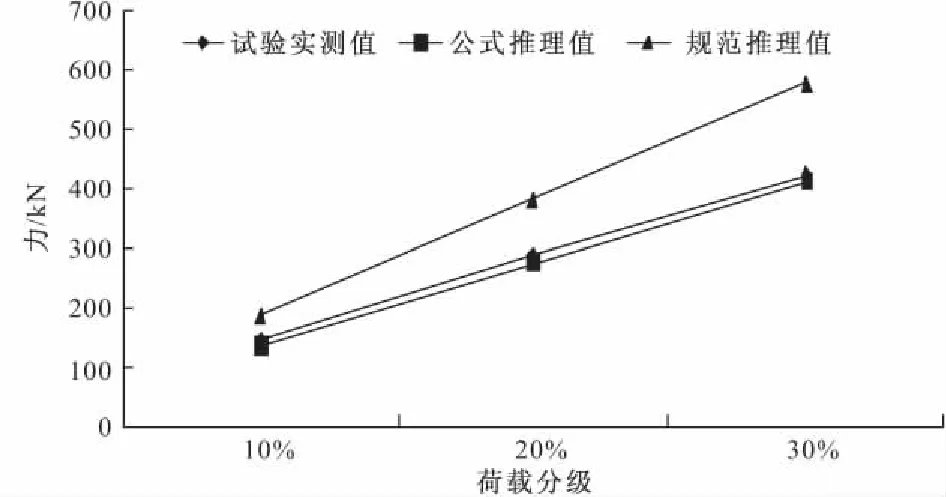

为了验证试验所得μ、k值以及公式(8)中新给出的公式算法是否真实,选取第三联N2-4试验预应力筋作为验证实例进行计算,mμ取0.50,ck取0.0035,将取值代入模型的μ、k值中,通过模型计算得出的锚固端预应力值与实测值对比如图9所示,具体数据见表5;应变测点处的模型值与实测值对比如图10所示,具体数据见表6。

表5 测试束固定端预应力值(kN)

表6 测试束应变测点预应力值(kN)

图9 锚固端的有效预加力的理论值与实测均值

图10 应变测点的理论值与实测均值

由图9和表5可知,在实测的摩阻系数与局部偏差系数下,锚固端的有效预加力的理论值与实测值基本接近,比值在0.81~1.02,由图10和表5可知,应变测点均值与模型值(μ=0.50,k=0.0035)基本接近,比值为1.05~1.10,说明此模型模拟较真实,并且本文所推导的公式(8)中(mμ=0.50,ck=0.0035)与实测(μ=0.58,k=0.0034)接近,而且固定端以及应变测点模型值与实测值比值均接近1,证明此推导公式计算值真实可行。

从图9和图10可以看出,应变测点处实测值与设计(μ=0.25,k=0.0015)理论值比值为0.75~0.78,固定端实测值与设计理论值比值为0.45~0.61,上述数据表明实测值与代入规范设计所得固定端和应变测点的有效预应力值偏差较大,不符合实际情况。

4 结 论

本文以某小半径匝道桥作为依托工程,采用单端张拉的试验方法,研究了小半径曲线桥空间预应力损失的影响因素及测定实际工程μ、k值,通过试验得出如下结论:

(1)通过整理工程实测数据分析,小半径匝道桥预应力筋摩阻系数与偏差系数试验值均大于规范提供的值,摩阻系数均为规范值的二倍;而偏差系数随预应力筋的竖弯曲率的增大而增大,相同竖弯曲率条件下,成孔为金属波纹管的预应力筋偏差系数较塑料波纹管的小,相当于塑料波纹管的一半。

(2)通过大量试验数据以及模型计算论证,推导出预应力筋与管道摩擦引起的预应力损失修正公式,在规范原有公式基础上,增添材料系数m与曲率系数c,对原有公式进行的修正,对各项系数取值范围进行了重新修正。

(3)将修正公式计算得出的μ、k值与规范μ、k值代入模型进行计算,得出的固定端以及应变测点处的有效预应力值进行对比分析,规范值得出的结果远小于真实值,而修正公式中计算得出的结果与实测比值接近1,充分证明修正公式真实可行。

(4)管道材质、预应力筋长度、曲率等因素影响预应力筋的μ、k值,建议在小半径匝道桥中长预应力筋张拉设计中,尽量在有张拉工作空间条件下采用双端张拉方式,这样可以减小张拉过程中管道与预应力筋之间的摩擦长度,从而减少张拉过程中的预应力损失,提高结构的承载能力。

[1] JTG D62-2004, 公路钢筋混凝土及预应力混凝土桥涵设计规范 [S].

[2] 程海潜.PC弯曲孔道内接触应力、预应力摩阻损失及张拉伸长量研究[D].武汉:武汉理工大学,2011.

[3] 成 琛.大跨径PC桥梁弯曲孔道有效预应力理论分析与试验研究[D].武汉:武汉理工大学,2011.

[4] 赵 煜.空间预应力摩阻损失及参数研究[D].西安:长安大学,2002.

[5] 吕 佳.预应力混凝土弯梁桥受力性能及预应力损失研究[D].大连:大连理工大学,2007.

[6] 姚玲森.桥梁工程[M].北京:人民交通出版社,2004.

[7] 叶见曙.结构设计原理[M]. 北京:人民交通出版社,1997.

[8] 邵容光.混凝土弯梁桥(桥梁工程专业用)[M].北京:人民交通出版社,1994.

[9] 徐孝单.客运专线32m简支箱梁预应力管道摩阻试验分析[J].铁道建筑技术,2010,(9):23-25.

[10] 陈月顺,刘 莉.大曲率预应力筋孔道摩阻损失研究[J].建筑结构,2007,(7):116-117.