毫米波射频互连微组装工艺优化研究*

任 榕,卢绍英,赵 丹,解启林,邱颖霞

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

毫米波由于具有波束窄、频带宽、抗干扰能力强和容量大等优点而受到各界关注。近年来,随着毫米波子系统的快速发展,毫米波模块的工作频率越来越高。作为影响电路工作性能的重要因素之一,微组装工艺对于毫米波电路的性能实现起到至关重要的作用。由于技战术性能、可靠性等要求,毫米波模块体积小、电路结构复杂,对其微组装工艺过程提出了非常苛刻的要求,给组装工艺设计和实现带来了困难。

在毫米波产品的装配过程中,芯片的工作频段高,对芯片等元器件与电路基板的连接路径及长度有较为苛刻的要求[1],微组装工艺对于模块射频互连电讯性能的影响越来越大。并且这种影响随着频段的提高会越来越明显。此外,对于毫米波相控阵雷达系统,保证各收发通道的幅度和相位一致性非常重要,这也与微组装工艺实现的电性能一致性息息相关。因此,在毫米波模块的研制中,对影响射频互连的微组装工艺进行有效的控制优化是非常必要的。

本文围绕装配精度优化控制、接地焊接效果优化和高一致性金丝热超声楔焊实现开展毫米波射频互连微组装工艺优化研究,给出了相应的工艺优化设计措施。通过实际样件的驻波的测试来验证仿真情况,以期形成保证毫米波模块微波性能及一致性好的射频互连微组装工艺。

2 毫米波射频互连装配精度优化控制

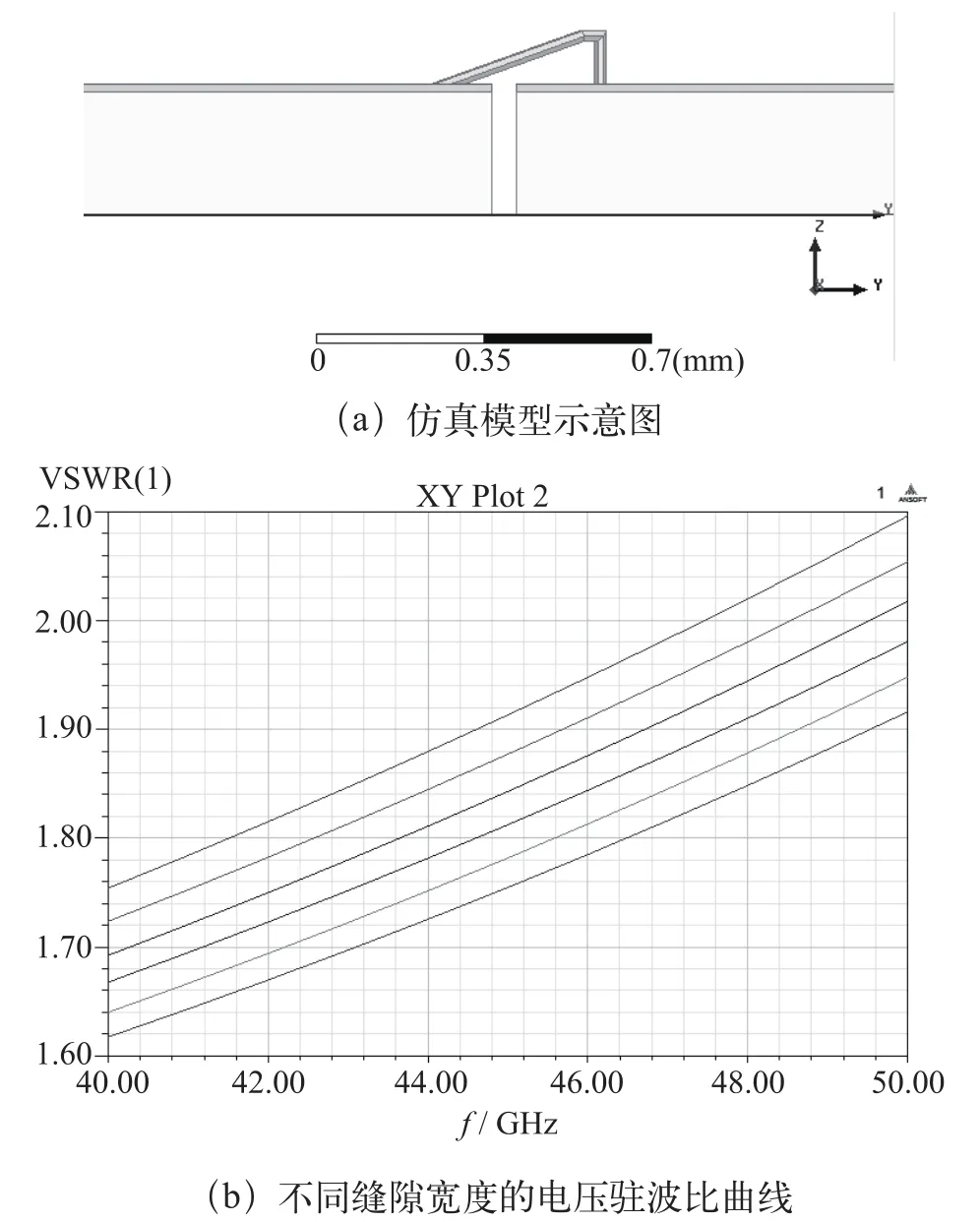

由于毫米波产品对元器件与电路基板之间的连接路径及长度有较为苛刻的要求,键合引线的长度要尽量短。如果元器件与电路基板之间的安装缝隙过大,一方面无法保证键合引线长度满足设计要求,另一方面,装配间隙直接影响到射频互联的电讯性能。使用基于三维有限元分析的电磁场仿真软件HFSS和微波电路仿真设计软件ADS相结合,工作频率为40~50 GHz,在其他条件固定的情况下,对不同组装缝隙宽度因素对电压驻波比的影响进行了仿真,结果如图1所示。

通过仿真结果可以看出,缝隙宽度对电压驻波比影响较大:随着缝隙宽度从0.1 mm至0.05 mm范围内不断减小,毫米波模块的电压驻波比不断减小。为保证输入输出驻波要求,微带板的组装间隙控制得越小越好。在设计时应尽量减小装配公差,并兼顾微组装的一致性要求。

2.1 高精度微带基板外形加工工艺研究

现有的微带板外形加工通常采用机械加工的方法,一般外形公差为±0.1 mm。采用此种加工方式,元器件与基板之间的安装间隙通常都在0.1 mm以上。为了实现毫米波电路基板较高的加工精度,本研究采用355 nm的UV紫外激光对0.254 mm的RT-5880微带基板进行外形加工。紫外激光区别于CO2激光切割技术,采用具有良好聚焦性能的“冷”光源,热影响区小,保证了基板切割边缘的平整、光滑。另外,紫外激光能进行任意异形图形的加工,满足设计的需要,特别是解决了数控铣床加工无法避免的内直角圆弧化的问题,提高了微带板与盒体焊接装配的匹配度。通过选择和优化激光切割的工艺参数,如激光功率、切割速度和切割次数等,加工出外形公差为±0.05 mm的微带基板,如表1所示。采用该种加工方式,既提高了微带基板外形精度,又提高了一致性,保证了毫米波电路射频方向上的装配精度,图2所示为采用上述激光加工工艺制作的微带板微组装而成的毫米波模块实物局部图,微带板与元器件之间的组装间隙得到了有效的控制。

图1 其他条件固定时组装缝隙宽度对电压驻波比的影响

表1 试验优化后的激光切割工艺参数

图2 毫米波模块实物局部图

2.2 毫米波射频互连组装高度差控制

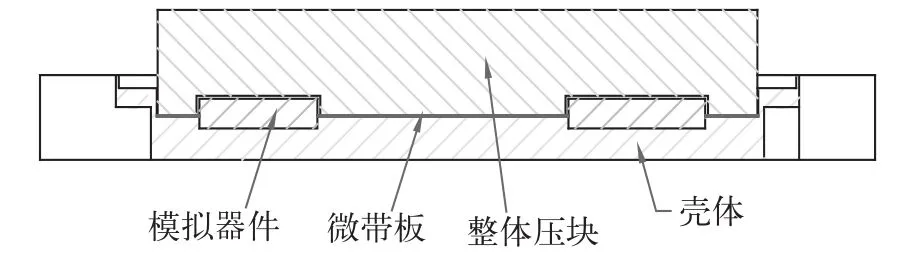

微带基板焊接是毫米波模块微组装的关键工序,涉及到多个小尺寸微带基板的同时焊接,除要求射频支路的组装间隙尽量小之外,对多基板焊接后的拼接精度及高度差也有较高的要求。本研究中,通过采用整体焊接压块设计实现在多微带基板焊接过程中对各拼接微带板在高度方向上的一致性控制,并利用模拟器件实现微带板定位以及间隙检查,具体基板焊接简图如图3所示。采用该种控制方式,保证了毫米波电路高度方向上的装配精度。

图3 多微带基板焊接组装精度控制工艺简图

3 毫米波射频互连接地焊接效果优化

已有研究表明,微带基板焊接钎透率越高,接地效果越好,驻波越小[2]。本研究中,毫米波模块的微组装关键焊接工艺过程主要包括微带基板焊接、芯片共晶焊接。无论是微带基板焊接还是芯片的共晶焊接,其合格与否的标志都是焊接面牢固、平整和钎透率的高低。其中,焊接空洞的多少直接关系到电讯性能和可靠性的高低,是焊接工艺必须解决的问题。因此必须通过相应的工艺试验,优化工艺来控制以提高焊接工艺过程的钎透率,从而优化毫米波射频互连接地焊接效果。

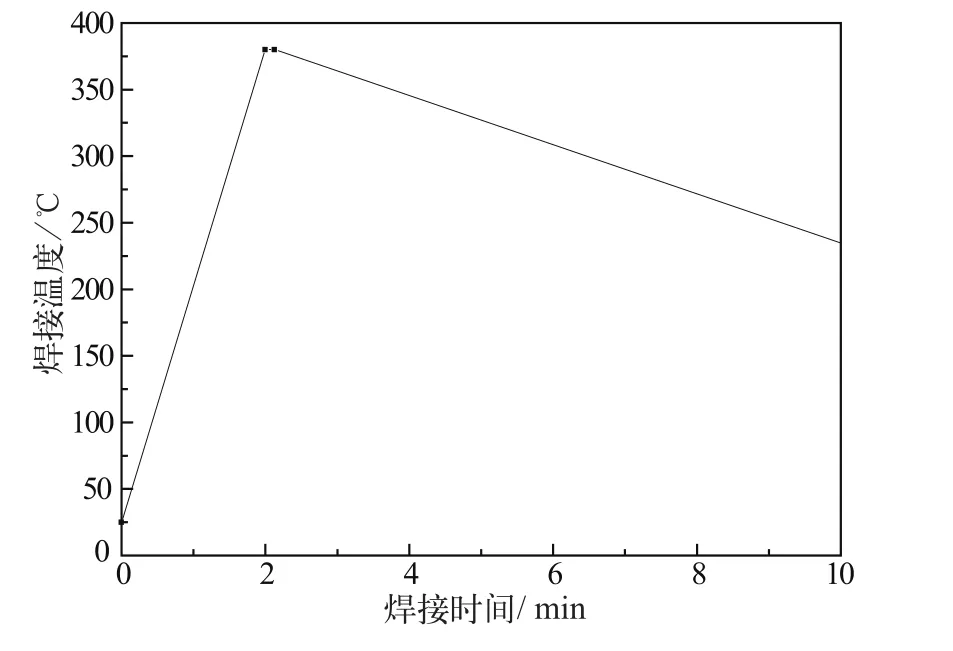

3.1 微带基板焊接钎透率优化

毫米波电路要求接地良好,通常使用软钎焊的方式进行基板与盒体的组装。真空炉内钎焊的焊接过程在真空环境下进行,使得工艺过程氧化现象的发生降到最低,对提高接地钎焊的钎透率非常有利;炉内钎焊过程完全由程序控制,在输入条件相同时,工艺过程一致性有保证。本研究通过在微带基板和盒体焊接面预涂镀熔点为183 ℃的铅锡焊料,再利用工装对镀好焊料的基板和盒体进行装夹,于真空共晶炉中实施真空钎焊。通过试验分析得出真空烧结炉峰值温度、峰值温度保温时间是影响基板焊接钎透率高低的关键因素。试验优化后的真空钎焊温度设置曲线如图4所示:烧结炉设定峰值温度为380 ℃,峰值温度保温时间为2 min。试验表明,采用此种焊接方式可使微带基板的焊接钎透率达到90%以上,满足毫米波模块研制要求。

3.2 MMIC芯片共晶焊接钎透率优化控制

毫米波芯片的接地性能会直接影响芯片的工作性能。芯片与微带基板的互连工艺包括芯片粘接工艺和芯片共晶焊接工艺。对于高频电路,通常采用芯片共晶焊接工艺依次实现芯片和载体、载体(带芯片)和微带基板之间的连接。芯片共晶焊接的焊料选择主要考虑三个方面:(1)芯片所能承受的最高焊接温度、焊料熔点及焊接时间;(2)根据芯片背面的金属膜层材料选择合适的焊料;(3)兼顾考虑组件装配焊料的温度梯度。本研究中使用的低噪放芯片为砷化镓材质,考虑到各级组装的焊接要求,芯片与载体的焊接采用熔点为280 ℃的金锡焊料进行共晶焊接。对于需要共晶的芯片,与钼铜载体间共晶焊接的质量也将直接影响到芯片工作时的散热及其输出功率。芯片焊接面与载体之间的摩擦是提高芯片共晶焊钎透率的有效方法,因为摩擦的过程可以有效去除氧化物和降低焊接空洞率。本研究中,采用手工摩擦焊接的方式实现,得到了较高的焊接钎透率,图5所示为典型共晶芯片钎透率检验结果。

图4 微带板真空钎焊温度设置曲线

图5 典型共晶芯片钎透率检验结果

4 高一致性金丝热超声楔焊

在毫米波频段,信号传输、芯片直流供电都是靠金丝键合来实现,由此可以看出金丝键合技术在毫米波系统微组装工艺中的重要性。其中,金丝热超声楔焊广泛应用于毫米波模块的射频互连。然而,由于互连的金丝存在寄生电感,键合引线的拱高、跨距等对模块的微波特性和一致性具有很大影响[3]。高频段微波模块的射频互连给金丝热超声楔焊线弧轮廓提出了更高的要求,线弧的形状需要更为精确的控制,并且对模块之间的引线线弧形状的一致性提出了更高的要求。随着自动键合设备在混合集成电路电气互连领域的逐步应用,使得高一致性引线键合成为可能,对毫米波模块的性能优化起到了关键的作用。

4.1 金丝热超声楔焊线型参数优化

使用前述仿真手段,在工作频率为40~50 GHz时、其他条件固定的情况下,分别对金丝热超声楔焊引线的跨距、拱高对电压驻波比的影响进行了仿真,仿真结果如表2和表3所示。从仿真结果可以看出,金丝拱高对电压驻波比影响显著,金丝跨距对电压驻波比的影响也较大:以驻波最小为原则,跨距越短、拱高越低,驻波越小,电路微波特性越好。根据模拟仿真结果,优选跨距为400 μm、拱高小于100 μm的热超声楔焊金丝互连结构作为工艺优化对象。为使键合金丝能够满足规定的线弧形状要求,使用F&K自动键合机进行金丝热超声楔焊试验,通过线型参数优化调整线弧形状至最佳。

表2 不同金丝跨距条件下毫米波模块的电压驻波比建模仿真数据表

表3 不同金丝拱高条件下毫米波模块的电压驻波比建模仿真数据表

高度/跨距比、弧高因子、反向高度、XY弧高因子、Z弧延迟是影响线弧高度的主要因素,本研究通过定量化改变以上参数设置,用高精度三坐标测量设备对不同参数下获得的线弧形状(如拱高)进行测量和记录,初步建立以上键合弧度参数与拱高、弧形的对应关系,达到对短跨距条件下金丝热超声楔焊线型优化的目的。以XY弧高因子为例,在其他参数固定的情况下,随着XY弧高因子不断增加,键合引线的拱高不断增大,引线轮廓的下垂度有所减小。当XY弧高因子过小时,可能会导致引线轮廓下垂度超过限度;而当XY弧高因子过大时,引线拱高超过100 μm的上限要求。随着XY弧高因子的变化键合线弧外形变化显著,如图6。通过试验分别确定各参数的优选范围,表4给出了优化后的自动键合线型参数。

表4 优化后的自动键合弧度参数范围

图6 XY弧高因子参数不断变大时键合线弧外形变化

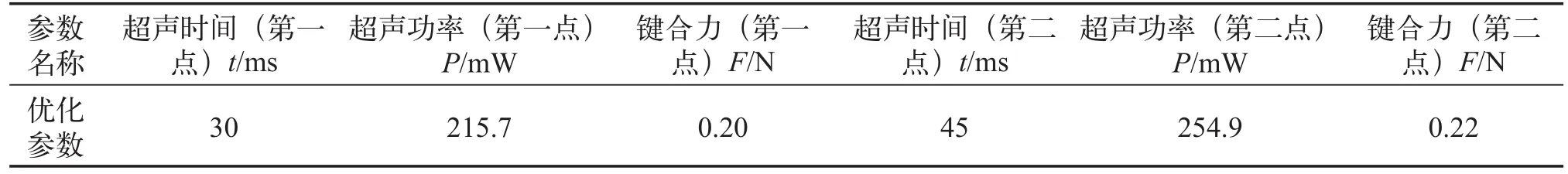

4.2 金丝热超声楔焊键合参数优化

由于短跨距、低弧度的金丝热超声楔焊将部分参数推向极限,加之楔形键合强度对于参数设置非常敏感,稍有偏差就可能造成键合失效,必须优化自动键合参数,调整各项参数达到最佳组合,即采用正交试验方法优化键合工艺的参数设置。根据键合工艺的参数设置,选择超声功率、键合压力、超声时间作为影响金丝热超声楔焊键合强度的因素,参数的水平值根据经验数据设定。为了便于对比并考虑到实际封装中的键合线的物理尺寸,所用键合线跨距设置为400 μm,实际键合线拱高为(90±10)μm。正交试验的计算结果表明,第一点的超声功率对键合强度影响最大,其次分别是第二点键合力和第一点超声时间。应用方差计算公式,查F临界值,判断各因素对键合拉力测试值的影响,第一点超声功率对键合拉力测试值的影响高度显著;第二点键合力和第一点超声时间对键合拉力测试值的影响显著,所得结果与极差计算一致。表5给出了正交试验优化后的自动键合参数,利用该组参数进行了5组键合试验,所得键合拉力测试值均在8.0 g以上,满足国军标要求,且一致性较好。

5 应用实例

在某毫米波模块研制中,运用上述毫米波射频互连微组装工艺技术研究结果,完成了基于若干级射频互联毫米波低噪放模块的小批量试制。试制完成后,对毫米波模块的输入输出端驻波以及各模块的幅相一致性进行了测试,实际结果与仿真优化结果较为一致,且近20个模块的幅相一致性较好。

表5 试验优化后的自动键合参数

6 结束语

本文在毫米波模块的射频互连微组装工艺优化方面做了一些有益的研究,形成了一套应用于毫米波射频互连的微组装工艺优化方法,实现了毫米波模块的电讯指标要求,并在其他毫米波模块项目的研制中得到了推广应用,取得了一定的效果。

[1] 王海.激光开槽技术在毫米波产品中的应用[J].半导体技术,2009,34(6):539-542.

[2] 刘炳龙,唐亮.组装方法对微波模块VSWR的影响[J].电子与封装,2012,12(6):9-11,25.

[3] 黄建.毫米波有源相控阵TR组件集成技术[J].电讯技术,2011,51(2):1-6.