膜法除硝扩能改造能效对比

段成义,陈尚敬,卢丽萍,李国骁

(重庆市映天辉氯碱化工有限公司,重庆401221)

重庆市映天辉氯碱化工有限公司10 万t/a 离子膜烧碱项目配套42 m3/h 淡盐水膜法回收 (除硫酸钠)处理系统。 将经离子膜电解槽后的淡盐水(含硫酸钠),通过工艺分离膜系统进行分离,分离后的产水含微量硫酸钠,直接回到淡盐水蒸发工序进行浓缩。膜分离后的浓水含有氯化钠和硫酸钠(60~80 g/L),通过-5 ℃冷冻,使硫酸钠过饱和析出,经过离心机分离,得到成品芒硝(十水硫酸钠)。结晶和离心后的母液含氯化钠和小于7 g/L 的硫酸钠, 经过换热升温,可以回到淡盐水蒸发工序浓缩。 2011 年底离子膜淡盐水蒸发装置建成投产实现全卤制碱, 卤水硫酸根含量平均为5.5~6.0 g/L。 原有膜法除硝装置不能满足全卤制碱工艺,2012 年3 月, 开始实施对膜法除硝进行扩产改造。 处理能力由313 kg/h 提升至626 kg/h。

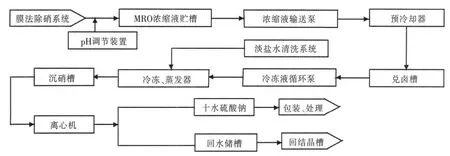

1 工艺改造情况

此次改造的目的是扩产及节能。 膜处理单元扩产, 对冷冻除硝部分由-5 ℃直接冷冻脱硝改造为5 ℃冷冻水间接冷却加结晶槽沉降的工艺。 在原有42 m3/h 淡盐水膜法脱硝的基础上, 加装1 套SRO系统及冷冻脱硝系统等。 将经离子膜电解槽后的脱氯淡盐水(含硫酸钠),通过并列的2 套SRO 膜系统进行分离,分离后的脱硝盐水含少量硫酸钠,直接到淡盐水浓缩工序利用。 SRO 膜分离后的富硝盐水,含有氯化钠和硫酸钠(约80 g/L),通过5 ℃冷冻使硫酸钠过饱和析出,经过离心机分离,得到副产品芒硝(十水硫酸钠),结晶的母液含氯化钠和微小硫酸钠晶体,回到结晶槽处理,结晶后冷冻清液部分回到缓冲水槽重新进SRO 系统处理。改造前后冷冻膜硝工流程对比示意图见图1 和图2。

2 能耗对比

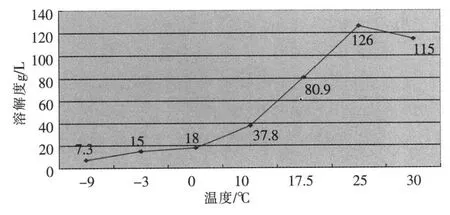

根据硫酸钠的溶解度曲线,见图3。 新工艺比老工艺性能优越, 完全解决了蒸发器堵塞和清洗问题,电耗节省约百分之二十,出水硝含量低至0.6 g/L。

根据图3 所示的硫酸钠溶解度曲线,温度在5~30 ℃时对溶解度影响最明显,所以,新工艺通过二级膜浓缩把硫酸钠浓度提高到105 g/L,冷冻沉硝温度由旧工艺的由35 ℃降到-5 ℃改为只降到5 ℃,旧工艺沉硝后清液和膜透过液混合后去化盐, 新工艺中,清液硫酸钠浓度仍为25 g/L 左右,所以不去淡盐水浓缩而是回流到中间贮槽经过膜系统再浓缩2 次后,再次冷冻沉硝。 系统改造后,体现出以下优势。

图1 原冷冻脱硝工艺

图2 改造后冷冻脱硝工艺

图3 硫酸钠在200 g/L氯化钠溶液中的溶解曲线

(1)旧工艺脱硝能力为313 kg/h,系统在线负荷为320.2 kW·h,冷冻机组功率为132 kW 电耗高、效率低, 全系统每脱出1 kg 十水硫酸钠需要耗电1.02 kW·h。系统改造后,脱硝能力626 kg/h,系统在线负荷为533 kW·h, 冷冻机组功率虽为164.5 kW,约为老冷冻系统的1.24 倍, 但冷冻脱硝能力却增加1倍。每脱出1 kg 十水硫酸钠,耗电约0.85 kW·h,降低脱硝电耗0.17 kW·h, 以平均电费0.58 元/kW·h计算,全年运行8 000 h 计,综合节约电费约五十万余元。

(2)旧工艺采用的列管式蒸发器由于堵塞严重基本上每5~8 h 需要清洗一次, 新工艺取消了该设备,在5 ℃冷冻水与浓缩液换热过程中,芒硝堵塞换热器问题得到有效缓解,冲洗更容易。

(3)取消了冷冻液贮槽、浓缩液贮槽、兑卤槽等设备,简化了生产流程,系统运行更加平稳可控。 在老工艺中,冷冻液、浓缩液硫酸钠含量高、温度低,冷冻液贮槽、浓缩液贮槽长期有芒硝沉降,造成设备及管道堵塞,冷冻系统停车检修频繁。 改造后,浓水直接进入结晶槽,利用浓水循环泵,在结晶槽内循环的同时,与5 ℃乙二醇水溶液换热,缩短了整个冷冻脱硝工艺流程,稳定了生产,简化了操作。

3 结语

项目投资约四百万元,历经3 个月,试车后,项目总体进展顺利,投产后,系统脱硝能力提升,节能效果显著,生产持续稳定,操作简单,促进了全卤制碱稳定生产。